Serviço de Moldagem por Injeção de Metal | Peças MIM Aeroespaciais Personalizadas

Serviço de Moldagem por Injeção de Metal (MIM) tornou-se atrativo para a produção de componentes aeroespaciais complexos, com forma final e tolerâncias rigorosas. O MIM combina a versatilidade da moldagem por injeção plástica com as propriedades integrais dos metais sinterizados. Um pó metálico fino misturado com um ligante polimérico pode ser moldado por injeção em várias geometrias. Após a remoção do ligante e a sinterização em alta temperatura, as peças finais mantêm a forma moldada com excelentes propriedades mecânicas.

A nossa empresa é especializada em fornecer serviços MIM em escala completa, desde o design até os componentes acabados. Com ampla experiência em engenharia aeroespacial, oferecemos prototipagem rápida de novos designs e produção escalável de peças existentes. As nossas capacidades incluem:

Design de moldes complexos multi-cavidade.

Formulação de matéria-prima.

Moldagem de alta precisão e grande volume.

Desligamento e sinterização automatizados.

Usinagem final.

Trabalhamos com ligas aeroespaciais comprovadas como titânio, níquel, aço inoxidável e cobalto-cromo. Contacte-nos hoje para discutir como o MIM pode melhorar a fabricação e o desempenho das suas peças aeroespaciais!

Metais MIM para Aviação

Na aviação, a Moldagem por Injeção de Metal (MIM) é aplicada a vários metais e ligas valorizados pelas suas propriedades excepcionais.

O aço inoxidável 316L é escolhido pela sua resistência à corrosão e biocompatibilidade, tornando-o ideal para componentes aeroespaciais.

Ligas de titânio como Ti-6Al-4V oferecem alta resistência e baixa densidade, adequadas para peças estruturais e de motor.

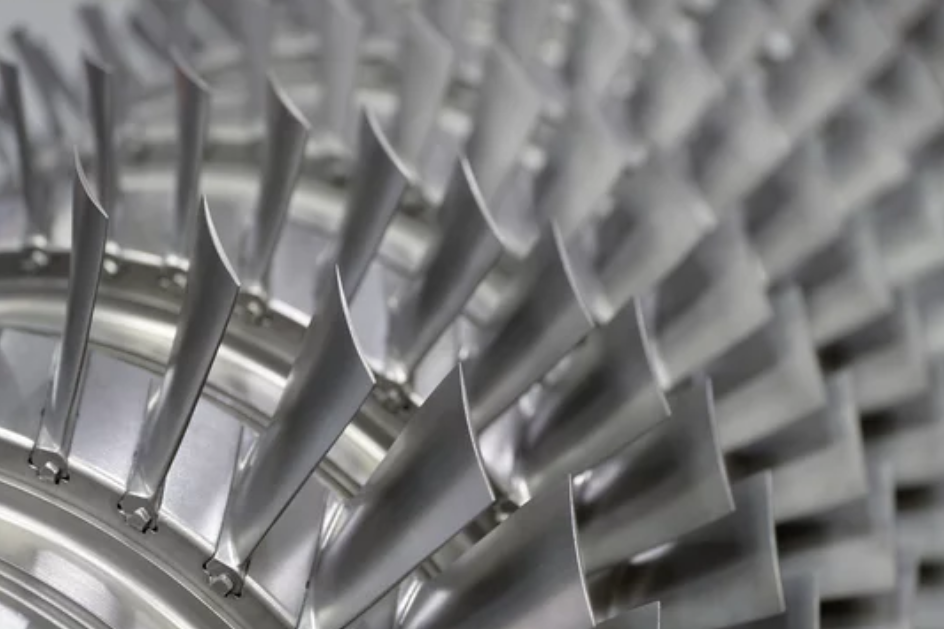

Ligas de cobalto-cromo destacam-se pela resistência ao desgaste e desempenho em altas temperaturas, sendo frequentemente usadas em componentes de turbinas.

Ligas à base de níquel, como Inconel e Hastelloy, prosperam em ambientes extremos e são valiosas para aplicações aeroespaciais.

Embora ligas de alumínio e magnésio sejam menos comuns no MIM, oferecem soluções leves para necessidades aeroespaciais específicas.

Materiais de Moldagem por Injeção de Metal que Utilizamos

Por que as peças MIM são adequadas para componentes aeroespaciais

A moldagem por injeção de metal (MIM) oferece várias vantagens distintas, tornando-a um processo ideal para fabricar componentes aeroespaciais intrincados. O MIM pode produzir peças metálicas complexas e com forma próxima ao produto final, com tolerâncias rigorosas, detalhes finos e excelentes propriedades mecânicas. O processo começa com um material base de pó metálico fino e ligante que pode ser moldado em formas complexas. Primeiro, o ligante é removido da peça verde durante a desagregação. Em seguida, a sinterização em alta temperatura densifica o pó metálico até quase a densidade total, mantendo a forma moldada. O resultado é um componente metálico sem costura e com forma quase final. O MIM rivaliza com fundição e usinagem para peças pequenas e complexas a um custo menor e com menos desperdício de material.

Além disso, o MIM possibilita o uso de ligas avançadas, incluindo metais de difícil usinagem, como titânio, Inconel, aço para ferramentas, etc. As peças se beneficiam das forças inerentes aos materiais e das capacidades operacionais. Combinando a liberdade de design da moldagem por injeção plástica e a ampla seleção de ligas da metalurgia do pó, o MIM pode produzir componentes metálicos intrincados e de alto desempenho para atender às demandas críticas dos serviços aeroespaciais. O processo é altamente repetível e bem adequado para produção automatizada em massa. Essas capacidades fazem do MIM uma solução excepcional de fabricação para hardware aeroespacial pequeno e complexo.

Design de moldes para peças MIM aeroespaciais

Os moldes para componentes MIM aeroespaciais devem fornecer tolerâncias dimensionais rigorosas. As cavidades devem ser capazes de produzir peças com tolerâncias de ±0,1% ou melhores para alcançar componentes como lâminas de turbina com formas precisas de aerofólio. Acabamentos de superfície finos também são exigidos, geralmente com Ra entre 0,1 e 0,4 μm. Superfícies de moldes altamente polidas ajudam a minimizar a usinagem de acabamento pós-moldagem.

Geometrias complexas com canais de resfriamento conformais permitem que o MIM fabrique peças intricadas que não são possíveis por outros métodos. Características de design, como paredes finas, furos pequenos e detalhes finos são possíveis. O design e a localização do canal devem promover o preenchimento uniforme da cavidade para evitar defeitos. Ângulos de extração adequados em superfícies verticais, geralmente acima de 1°, são necessários para garantir a fácil ejeção da peça e evitar rachaduras.

Moldes robustos de aço para ferramentas, capazes de suportar altas pressões e temperaturas ao longo de milhares de ciclos, são necessários para consistência, precisão dimensional e longevidade do molde na fabricação de componentes aeroespaciais de precisão por moldagem por injeção de metal.

O serviço personalizado de moldagem por injeção de metal da Neway oferece serviços gratuitos de design consultivo durante todo o processo. Isso inclui todas as etapas desde sua fase de design até os produtos acabados produzidos em massa.

1. Consulta de seleção de material

2. Serviço de design estrutural

3. Serviço de design de moldes

Entre em contato conosco agora se estiver interessado.

O que podemos fazer em MIM aeroespacial?

Oferecemos serviços gratuitos de seleção de materiais e design consultivo do início ao fim. Sem quantidade mínima de pedido, prototipagem rápida e produção em massa são nossos pontos fortes.

Seleção de material

Serviço de design estrutural

Serviço de design de moldes

Prototipagem rápida

Testes de viabilidade

Produção sob demanda

A QCS-Quick Cargo Service GmbH enfrentava problemas de porosidade e consistência dimensional em suas lâminas de turbina de titânio produzidas externamente. Ao mudar para o processo MIM da Neway, reduziram defeitos e usinagem enquanto aumentaram as propriedades mecânicas. As melhorias de engenharia da Neway também aumentaram a longevidade das lâminas em mais de 20%. O gerente de compras da QCS disse: “A moldagem por injeção de metal da Neway e os rigorosos controles de processo resultam em nossos componentes de titânio mais confiáveis até hoje.”