Comparação da resistência: peças ABS injetadas, moldadas em silicone e impressas 3D

Introdução

ABS (Acrilonitrilo Butadieno Estireno) é um dos plásticos de engenharia mais versáteis, amplamente utilizado em vários setores, incluindo automotivo, eletrónica, bens de consumo e dispositivos médicos. Reconhecido pela resistência ao impacto, tenacidade e facilidade de processamento, o ABS é popular em aplicações onde durabilidade e desempenho são essenciais. No entanto, o método de fabricação das peças em ABS influencia significativamente as suas propriedades mecânicas finais, em particular a resistência.

Este artigo compara três métodos padrão de fabrico de peças em ABS: injeção de plástico, moldação em silicone e impressão 3D. Compreender os pontos fortes e as limitações de cada método ajuda a selecionar o processo adequado para a sua aplicação específica.

Compreender o ABS e as suas Aplicações

O ABS é um polímero termoplástico que combina três monómeros: acrilonitrilo, butadieno e estireno. Estes componentes conferem ao ABS as seguintes propriedades distintas:

O acrilonitrilo contribui para a resistência química.

O butadieno proporciona tenacidade e resistência ao impacto.

O estireno oferece rigidez e um acabamento suave.

As aplicações do ABS vão desde componentes automotivos duráveis até caixas intrincadas para eletrónicos de consumo. É valorizado pela resistência e tenacidade, mas cada processo de fabrico afeta estas propriedades de formas distintas. Vamos detalhar os métodos específicos e como contribuem para a resistência do produto final.

Injeção de Plástico para Peças em ABS

Injeção de plástico é um método amplamente utilizado para fabricar peças em ABS, pois permite produzir componentes com elevada resistência e durabilidade em escala.

Visão Geral do Processo

A injeção envolve aquecer o granulado de ABS até fundir e injetá-lo sob alta pressão num molde de aço. O ABS fundido preenche a cavidade e, ao arrefecer, assume a forma do molde. A alta pressão garante adensamento do material, resultando numa peça com resistência superior e mínimos vazios ou inconsistências.

Características de Resistência

Peças em ABS produzidas por injeção tipicamente alcançam resistências à tração na faixa de 40–48 MPa, as mais elevadas entre os três métodos discutidos. Este processo gera uma estrutura molecular consistente, resultando em excelente resistência ao impacto e resistência uniforme. As peças injetadas apresentam isotropia, ou seja, resistência consistente em todas as direções.

Vantagens e Desvantagens

Prós: Alta resistência e durabilidade, excelente precisão dimensional, acabamento suave e escalabilidade para grandes volumes.

Contras: Custos iniciais elevados para fabrico do molde, prazos de arranque maiores e menor flexibilidade para baixos volumes ou protótipos.

Por estas características, a injeção é ideal para séries grandes em que consistência, resistência e durabilidade são prioridades.

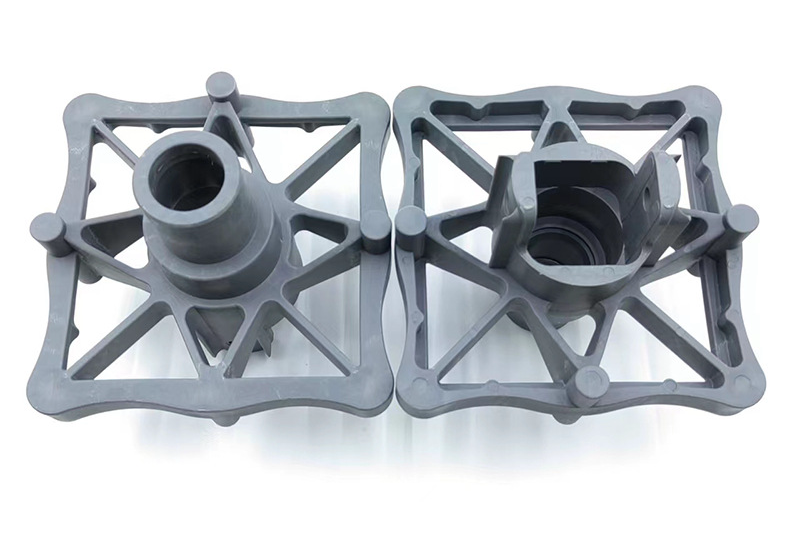

Peças em ABS Fabricadas com Moldes de Silicone

Moldação em silicone, também chamada “soft tooling”, é um método versátil usado frequentemente para prototipagem ou pequenas séries de peças com propriedades semelhantes ao ABS. Normalmente cria-se um molde de silicone a partir de um modelo-mestre e depois verte-se ou injeta-se resina de poliuretano/líquida de moldação com comportamento tipo ABS.

Visão Geral da Moldação em Silicone

Moldes de silicone são relativamente fáceis de criar, tornando o processo mais rápido e económico para séries curtas do que a injeção. A resina cura no molde, resultando numa peça que imita de perto o aspeto e a flexibilidade do ABS.

Características de Resistência

Embora peças “tipo ABS” por moldação em silicone possam atingir 25–40 MPa, normalmente ficam abaixo da resistência obtida por injeção. Esta redução deve-se às próprias resinas de moldação, que podem não atingir a mesma densidade/integração molecular do ABS puro. Além disso, podem ocorrer alguma contração e pequenas variações de densidade, afetando a resistência final.

Vantagens e Desvantagens

Prós: Menor custo de preparação, prazos mais curtos e adequado para baixas séries ou protótipos funcionais.

Contras: Menor resistência e durabilidade face ao ABS injetado, potencial de contração e variação dimensional.

A moldação em silicone é ideal para prototipagem e pequenas séries, oferecendo resistência adequada para muitas aplicações sem os custos elevados da injeção em escala.

Peças em ABS por Impressão 3D

A impressão 3D, ou fabrico aditivo, é um método rápido e flexível para criar peças em ABS, frequentemente via FDM (Fused Deposition Modeling). O FDM constrói as peças camada a camada a partir de filamento de ABS, permitindo geometrias complexas e prototipagem rápida.

Visão Geral do Processo de Impressão 3D (FDM)

No FDM, o filamento de ABS é aquecido e extrudido por um bico, depositando camadas finas que se fundem para formar a peça. Cada nova camada adere à anterior, criando o objeto 3D. Contudo, a construção por camadas pode originar ligações intercamadas mais fracas, especialmente no eixo Z (vertical), resultando em peças anisotrópicas, com resistência dependente da orientação.

Características de Resistência de Peças Impressas em 3D

As peças em ABS alcançam tipicamente 25–35 MPa. Devido à construção em camadas, são mais suscetíveis a fragilidade ao longo das linhas de camada. A resistência é maior no plano XY (horizontal) e menor no eixo Z, onde a adesão intercamadas é mais fraca. Podem ainda surgir vazios/pequenas lacunas entre camadas, reduzindo a resistência.

Vantagens e Desvantagens

Prós: Prototipagem rápida, baixo custo de preparação, capacidade para geometrias complexas/personalizadas e flexibilidade para ajustes de design.

Contras: Resistência inferior à injeção, linhas de camada visíveis, durabilidade limitada e resistência variável consoante a orientação.

A impressão 3D é ideal para validação de design e aplicações de baixo esforço, mas não atinge a resistência necessária para peças de alta carga ou com elevada resistência ao impacto.

Análise Comparativa de Resistência

Para uma comparação mais precisa, segue um resumo das características de resistência de cada método:

Método de Fabrico | Faixa de Resistência à Tração | Isotropia | Casos de Uso Ideais |

|---|---|---|---|

Injeção | 40–48 MPa | Alta (Isotrópico) | Produção em grande volume, aplicações de alta resistência |

Moldação em Silicone | 25–40 MPa | Moderada | Séries curtas, protótipos funcionais |

Impressão 3D (FDM) | 25–35 MPa | Baixa (Anisotrópico) | Prototipagem, validação de design e geometrias complexas |

Cada método possui pontos fortes que o tornam mais adequado para aplicações específicas:

Injeção: Elevada resistência à tração, estrutura isotrópica e resistência ao impacto — ideal para aplicações estruturais e peças que exigem alta durabilidade e precisão.

Moldação em Silicone: Com resistência moderada, funciona bem para protótipos funcionais e séries curtas quando é preciso conter custos.

Impressão 3D: Apesar da menor resistência, é adequada para prototipagem e designs personalizados, sobretudo quando rapidez e complexidade geométrica são críticas.

Como Escolher o Método de Fabrico Adequado para Peças em ABS

A seleção do método adequado depende de vários fatores, incluindo requisitos da aplicação, volume de produção, orçamento e complexidade do design.

Considerações da Aplicação:

A injeção é geralmente a melhor opção para aplicações de alta resistência, como componentes estruturais ou peças automotivas.

Para prototipagem e baixa produção, a moldação em silicone equilibra resistência e custo.

Para designs complexos ou iterações rápidas, a impressão 3D permite ajustes fáceis sem os elevados custos iniciais de moldes/ferramentas.

Volume do Projeto e Orçamento:

Injeção é mais indicada para grande volume graças ao baixo custo unitário após a fase de moldes e ao setup eficiente.

Moldação em silicone é ideal para séries curtas ou quando se pretende criar múltiplos protótipos.

Impressão 3D é mais económica para peças únicas ou personalizadas, eliminando a necessidade de moldes.

Requisitos Ambientais e Regulamentares:

Padrões de durabilidade e fiabilidade tendem a favorecer a injeção, dado o elevado desempenho e longevidade das peças.

Ensaios de protótipo podem ser feitos via moldação em silicone ou impressão 3D antes de investir em produção por injeção de alto volume.