MIM टंगस्टन मिश्र धातु के सामान्य ग्रेड और अनुप्रयोग क्या हैं?

टंगस्टन मेटल इंजेक्शन मोल्डिंग (MIM) कस्टम पार्ट्स निर्माण के क्षेत्र में एक उन्नत प्रक्रिया है, विशेष रूप से पाउडर मेटालर्जी के क्षेत्र में। यह विधि पाउडर मेटल तकनीक के फायदे और इंजेक्शन मोल्डिंग की लचीलापन को मिलाकर जटिल और उच्च घनत्व वाले टंगस्टन घटकों का उत्पादन करती है।

प्रक्रिया के मुख्य बिंदु:

पाउडर तैयारी: प्रक्रिया की शुरुआत बारीक टंगस्टन पाउडर से होती है, जिसे गुणवत्ता और कण आकार वितरण के लिए सावधानीपूर्वक चुना जाता है। पाउडर को एक बाइंडर के साथ मिलाया जाता है ताकि फीडस्टॉक बन सके, जो इंजेक्शन चरण के दौरान सर्वोत्तम प्रवाह सुनिश्चित करता है।

इंजेक्शन मोल्डिंग: तैयार फीडस्टॉक को उच्च दबाव में मोल्ड cavities में इंजेक्ट किया जाता है। मोल्ड को इस तरह से डिज़ाइन किया गया है कि यह अंतिम टंगस्टन भाग के वांछित आकार की नकल करे। यह चरण अत्यंत सटीकता के साथ जटिल ज्यामितीय आकृतियों के उत्पादन की अनुमति देता है।

डिबाइंडिंग: इंजेक्शन मोल्डिंग के बाद, बने हुए ग्रीन भाग को मैट्रिक्स से बाइंडर हटाने के लिए डिबाइंडिंग प्रक्रिया से गुजरना पड़ता है। यह चरण अंतिम टंगस्टन घटक में वांछित घनत्व और शक्ति प्राप्त करने के लिए महत्वपूर्ण है।

सिन्टरिंग: डिबाइंड किए गए भाग को उच्च तापमान पर सिन्टरिंग के लिए रखा जाता है, जिससे टंगस्टन पाउडर कण जुड़ जाते हैं। इससे एक सघन और मजबूत टंगस्टन भाग बनता है, जिसकी विशेषताएं पारंपरिक रूप से मशीन किए गए घटकों के समान होती हैं।

टंगस्टन MIM के लाभ:

जटिल ज्यामितियाँ: टंगस्टन MIM ज�िल आकारों और विस्तृत विशेषताओं के उत्पादन की अनुमति देता है, जो पारंपरिक निर्माण विधियों से चुनौतीपूर्ण या असंभव होते।

लागत-कुशल उत्पादन: MIM के माध्यम से प्राप्त उच्च सटीकता व्यापक पोस्ट-प्रोसेसिंग की आवश्यकता को कम करती है, जिससे बड़े पैमाने पर उत्पादन में लागत की बचत होती है।

सामग्री की दक्षता: MIM प्रक्रिया सामग्री की बर्बादी को न्यूनतम करती है, यह सुनिश्चित करते हुए कि टंगस्टन पाउडर का एक बड़ा हिस्सा अंतिम भाग में उपयोग किया जाता है।

संगत गुणवत्ता: टंगस्टन MIM लगातार और विश्वसनीय परिणाम प्रदान करता है, कड़े टॉलरेंस और प्रदर्शन आवश्यकताओं को पूरा करता है।

औद्योगिक अनुप्रयोग:

टंगस्टन MIM का उपयोग विभिन्न उद्योगों में होता है, जैसे एयरोस्पेस, इलेक्ट्रॉनिक्स, और चिकित्सा। उदाहरणों में जटिल एयरोस्पेस घटक, चिकित्सा उपकरणों के रेडिएशन शील्डिंग, और इलेक्ट्रॉनिक कनेक्टर्स के सटीक भाग शामिल हैं।

MIM प्रक्रियाओं में टंगस्टन मिश्र धातु का महत्व

टंगस्टन मिश्र धातु का मेटल इंजेक्शन मोल्डिंग (MIM) प्रक्रियाओं में महत्वपूर्ण स्थान है क्योंकि इसकी असाधारण विशेषताएं उच्च गुणवत्ता वाले कस्टम पार्ट्स के उत्पादन में योगदान देती हैं। यहाँ एक संक्षिप्त अवलोकन है:

1. घनत्व और वजन: टंगस्टन मिश्र धातुएं, जो उच्च घनत्व के लिए जानी जाती हैं, उन अनुप्रयोगों में महत्वपूर्ण भूमिका निभाती हैं जहाँ वजन महत्वपूर्ण होता है। शुद्ध टंगस्टन के लगभग समान घनत्व के साथ, ये मिश्र धातुएं भारीपन के साथ भाग बनाने के लिए आदर्श हैं।

2. सटीकता और टॉलरेंस: MIM में सटीकता अत्यंत �हत्वपूर्ण है। अपनी उत्कृष्ट मशीनबिलिटी और सूक्ष्म कण आकार के कारण, टंगस्टन मिश्र धातुएं जटिल डिज़ाइनों और कड़े टॉलरेंस को सक्षम बनाती हैं। यह उच्च सटीकता वाले घटकों के उत्पादन को सुनिश्चित करता है जो सख्त विशिष्टताओं को पूरा करते हैं।

3. पहनने का प्रतिरोध: टंगस्टन मिश्र धातु की असाधारण कठोरता और पहनने के प्रतिरोध के कारण यह उन भागों के लिए उत्कृष्ट विकल्प है जो घर्षण वाली परिस्थितियों में होते हैं। MIM प्रक्रियाओं द्वारा निर्मित टंगस्टन मिश्र धातु के घटक लंबे समय तक टिकाऊ होते हैं और समय के साथ पहनने में कमी दिखाते हैं।

4. थर्मल गुण: MIM प्रक्रियाएं अक्सर उच्च तापमान के संपर्क में होती हैं। अपनी उच्च गलनांक और थर्मल चालकता के साथ, टंगस्टन मिश्र धातु ऐसे भागों के उत्पादन में योगदान देती हैं जो चरम थर्मल परिस्थितियों का सामना कर सकते हैं।

5. विकिरण सुरक्षा: टंगस्टन मिश्र धातु उन उद्योगों में उपयोग की जाती हैं जहाँ विकिरण सुरक्षा महत्वपूर्ण होती है। MIM में, ये मिश्र धातु ऐसे घटक बनाती हैं जो प्रभावी रूप से विकिरण को अवशोषित और अवरुद्ध करते हैं, जिससे उपकरण और कर्मियों की सुरक्षा सुनिश्चित होती है।

उदाहरण: 3D नोजल के लिए MIM के माध्यम से निर्मित टंगस्टन मिश्र धातु का एक घटक लें। जिसकी घनत्व 17.6 ग्राम/सेमी³, ±0.005 मिमी के भीतर सटीकता, और 500,000 चक्रों तक पहनने के प्रतिरोध के साथ, यह भाग मांगलिक परिस्थितियों में अनुकूल प्रदर्शन सुनिश्चित करता है।

MIM टंगस्टन मिश्र धातुओं को समझना

टंगस्टन का रासायनिक संघटन

तत्व | टंगस्टन (W) | निकेल (Ni) | तांबा (Cu) | लोहा (Fe) | कोबाल्ट (Co) |

89.5-93.5% | 5.5-7.5% | - | 1.0-2.5% | - | |

90.0-92.5% | 4.5-6.0% | 1.0-3.0% | - | - | |

90.0-92.0% | - | 8.0-10.0% | - | - | |

85.0-89.0% | 5.0-7.0% | - | - | 5.0-8.0% | |

85.0-90.0% | - | - | 10.0-15.0% | - |

भौतिक और यांत्रिक

सामग्री | स्थिति | टेंसाइल स्ट्रेंथ (MPa) | यील्ड स्ट्रेंथ (MPa) | इम्पैक्ट स्ट्रेंथ (J) | हार्डनेस (HRC) | यंग्स मॉड्यूलस (GPa) | पॉइसन का अनुपात | इलॉन्गेशन (%) | घनत्व (g/cm³) |

|---|---|---|---|---|---|---|---|---|---|

MIM W-Ni-Fe | जैसे सिन्टर्ड | 800 | 600 | 25 | 30 | 320 | 0.28 | 5 | 17.0 |

MIM W-Ni-Cu | जैसे सिन्टर्ड | 850 | 650 | 30 | 35 | 300 | 0.26 | 6 | 16.5 |

MIM W-Cu | जैसे सिन्टर्ड | 900 | 700 | 35 | 40 | 340 | 0.25 | 7 | 16.0 |

MIM W-Ni-Co | जैसे सिन्टर्ड | 820 | 620 | 28 | 32 | 330 | 0.27 | 5.5 | 17.5 |

MIM W-Fe | जैसे सिन्टर्ड | 780 | 590 | 24 | 29 | 310 | 0.29 | 4.5 | 17.2 |

टंगस्टन पार्ट्स के उत्पादन के लिए MIM उपयोग के फायदे

MIM विभिन्न सामग्री और मिश्र धातु संघटन का समर्थन करता है। यह बहुमुखी प्रतिभा टंगस्टन पार्ट्स को विशिष्ट औद्योगिक आवश्यकताओं के आधार पर अनुकूलित करने की अनुमति देती है। विभिन्न टंगस्टन मिश्र धातुओं का उपयोग वांछित गुणों को प्राप्त करने के लिए किया जा सकता है, जिससे विभिन्न क्षेत्रों में अनुप्रयोग संभावनाएं बढ़ती हैं। मेटल इंजेक्शन मोल्डिंग (MIM) टंगस्टन पार्ट्स के उत्पादन में विशिष्ट लाभ प्रदान करता है, जिससे यह विभिन्न उद्योगों में पसंदीदा विधि बन गई है। यहाँ प्रमुख लाभ हैं:

सटीकता और जटिलता:

मेटल इंजेक्शन मोल्डिंग (MIM) टंगस्टन के महीन पाउडर को बाइंडर सामग्री के साथ मिलाता है। यह मिश्रण जटिल और जटिल आकारों को उच्च सटीकता के साथ बनाने की अनुमति देता ह��������������। ±0.1% या उससे बेहतर टॉलरेंस प्राप्त किए जा सकते हैं, जो इलेक्ट्रॉनिक्स और एयरोस्पेस जैसे उद्योगों की सख्त आवश्यकताओं को पूरा करता है।

टंगस्टन मिश्र धातु MIM प्रक्रिया प्लास्टिक इंजेक्शन मोल्डिंग की सटीकता और संरचनात्मक जटिलता को जोड़ती है, जबकि टंगस्टन मिश्र धातु उच्च तापमान, उच्च पहनने का प्रतिरोध, कठोरता, और उच्च विद्युत चालकता की विशेषताओं के साथ। यह विभिन्न उद्योगों की जरूरतों को पूरा करने वाले उच्च प्रदर्शन, जटिल भागों का निर्माण सक्षम बनाती है।

सामग्री उपयोग:

MIM प्रक्रिया टंगस्टन को ऑप्टिमाइज़ करती है, जो एक उच्च घनत्व और महंगी सामग्री के रूप में जानी जाती है। लगभग-नेट-शेप घटकों को बनाने की क्षमता सामग्री की बर्बादी को काफी कम करती है, जिससे MIM टंगस्टन भागों के उत्पादन के लिए एक टिकाऊ और लागत-कुशल विकल्प बन जाती है।

टंगस्टन मिश्र धातु अपेक्षाकृत महंगी होती है, लेकिन MIM प्रक्रिया 98% तक सामग्री उपयोग दर प्राप्त कर सकती है। यह जटिल भागों के बड़े पैमाने पर उत्पादन में एक महत्वपूर्ण लाभ देता है।

उच्च घनत्व और शक्ति:

MIM के माध्यम से उत्पादित टंगस्टन भाग असाधारण घनत्व और शक्ति प्रदर्शित करते हैं। लगभग 18.5 ग्राम/सेमी³ घनत्व के साथ, टंगस्टन घटक भारी मशीनरी या विकिरण संरक्षण जैसे कठोर और टिकाऊ सामग्री की आवश्यकता वाले अनुप्रयोगों में उत्कृष्ट प्रदर्शन प्रदान करते हैं।

संगतता और पुनरुत्पादकता:

MIM बड़े उत्पादन रन के दौरान स्थिर गुणवत्ता सुनिश्चित करता है। यह प्रक्रिया टंगस्टन भागों के गुणों में भिन्नता को कम करती है, विश्वसनीयता प्रदान करती है और स्वास्थ्य देखभाल जैसे उद्योगों द्वारा निर्धारित सख्त मानकों को पूरा करती है, जहां सटीकता और संगतता महत्वपूर्ण हैं।

जटिल आकृतियों के लिए लागत-कुशल:

������� ���������� में अक्सर जटिल ज्यामितीय आकार होते हैं जिन्हें पारंपरिक तरीकों से बनाना चुनौतीपूर्ण होता है। MIM की लगभग-नेट-शेप क्षमता व्यापक मशीनिंग या द्वितीयक संचालन की आवश्यकता को कम करती है, जिससे लागत में बचत होती है। यह जटिल टंगस्टन घटकों के उत्पादन के लिए MIM को आर्थिक रूप से व्यवहार्य बनाता है।

द्वितीयक संचालन में कमी:

पारंपरिक निर्माण विधियों की तुलना में, MIM द्वितीयक संचालन की आवश्यकता को कम करता है। टंगस्टन भाग न्यूनतम पोस्ट-प्रोसेसिंग के साथ उत्पादित किए जा सकते हैं, जिससे समय और संसाधनों की बचत होती है। यह विशेष रूप से उन उद्योगों में लाभकारी है जहां सुव्यवस्थित उत्पादन प्रक्रियाएं आवश्यक हैं।

सामग्री की विविधता:

MIM विभिन्न सामग्री और मिश्र धातु संघटनों का समर्थन करता है। यह बहुमुखी प्रतिभा टंगस्टन भागों को विशिष्ट औद्योगिक आवश्यकताओं के अनुसार अनुकूल ित करने की अनुमति देती है। विभिन्न टंगस्टन मिश्र धातुओं का उपयोग वांछित गुण प्राप्त करने के लिए किया जा सकता है, जिससे विभिन्न क्षेत्रों में अनुप्रयोग की संभावनाएं बढ़ती हैं।

एक प्रमुख टंगस्टन मिश्र धातु भाग आपूर्तिकर्ता के रूप में, Neway ग्राहक की आवश्यकताओं के अनुसार पाउडर तैयार कर सकता है ताकि विभिन्न उपयोग परिदृश्यों को पूरा किया जा सके।

आम तौर पर उपयोग किए जाने वाले MIM टंगस्टन मिश्र धातु ग्रेड

Neway अक्सर अंतिम उत्पाद की वांछित विशेषताओं के आधार पर विशिष्ट टंगस्टन मिश्र धातु ग्रेड चुनता है। उदाहरण के लिए, W-Ni-Fe मिश्र धातु उन अनुप्रयोगों में पसंदीदा होती हैं जहाँ घनत्व और मशीनबिलिटी का संतुलन आवश्यक होता है। इसके विपरीत, W-Ni-Cu मिश्र धातु बेहतर विद्युत चालकता और संक्षारण प्रतिरोध प्रदान करती है��

��������म पार्ट्स �िर्माण में, इन टंगस्टन मिश्र धातु ग्रेड के अंतर को समझना सटीक सामग्री चयन की अनुमति देता है, जिससे उत्पादित भाग आवश्यक विशिष्टताओं और प्रदर्शन मानकों को पूरा करते हैं।

ग्रेड | कोबाल्ट सामग्री | घनत्व (g/cm³) | बेंडिंग स्ट्रेंथ N/mm² | हार्डनेस HRA |

YG3X | 3 | 15.00 | 1300 | 94 |

YG6X | 6 | 14.95 | 1810 | 91.5 |

YG6 | 6 | 14.95 | 1710 | 90.5 |

YG8X | 8 | 14.75 | 2430 | 90 |

YG8 | 8 | 14.75 | 2230 | 89.5 |

YGL10.2 | 10 | 14.60 | 2800 | 91 |

YG11 | 11 | 14.30 | 2200 | 88 |

YG11C | 11 | 14.30 | 2400 | 86.5 |

YG15 | 15 | 14.10 | 2400 | 87 |

YG15C | 15 | 14.10 | 2600 | 84 |

YN10 | 10%Ni | 14.40 | 2500 | 87 |

YN9 | 9%Ni | 14.60 | 2450 | 87 |

टंगस्टन MIM पार्ट्स के विभिन्न उद्योगों में अनुप्रयोग

ट��ग��्��न कार्बाइड नोज़ल

टंगस्टन कार्बाइड नोज़ल असाधारण गुण प्रदर्शित करता है जो विभिन्न उद्योगों की आवश्यकताओं को पूरा करता है। इसकी उच्च पहनने की क्षमता इसे पेट्रोकेमिकल, खनन, इलेक्ट्रॉनिक्स, पैकेजिंग, और खाद्य प्रसंस्करण अनुप्रयोगों के लिए आदर्श बनाती है। 3D प्रिंटिंग और इंजेक्शन मशीनों के क्षेत्र में, यह नोज़ल उत्कृष्ट है।

इसकी उल्लेखनीय पहनने की क्षमता लंबी अवधि तक टिकाऊपन सुनिश्चित करती है, जिससे बार-बार प्रतिस्थापन की आवश्यकता कम होती है। टंगस्टन कार्बाइड नोज़ल की उच्च तापमान सहिष्णुता इसे उच्च परिचालन तापमानों को सहने योग्य बनाती है, जो कठोर तापीय परिस्थितियों वाले उद्योगों में महत्वपूर्ण है।

संक्षारण प्रतिरोध अतिरिक्त स्थिरता प्रदान करता है, जिससे यह उन अनुप्रयोगों के लिए उपयुक्त है जहां संक्षारक पदार्थों का संपर्क सामान्य है। इसके अलावा, नोज़ल की उच्च दबाव प्रतिरोधक क्षमता चुनौतीपूर्ण दबाव स्थितियों में भी विश्वसनीय प्रदर्शन सुनिश्चित करती है, जो संचालन की दक्षता में योगदान देती है।

पेट्रोकेमिकल क्षेत्र में, टंगस्टन कार्बाइड नोज़ल के गुण प्रसंस्करण वातावरण में मौजूद कष्टप्रद तत्वों को सहन करके उत्पादकता बढ़ाते हैं। इसकी पहनने की क्षमता खनन में कठोर सामग्री को संभालने में महत्वपूर्ण भूमिका निभाती है, जिससे नोज़ल का जीवनकाल बढ़ता है।

इलेक्ट्रॉनिक्स उद्योग के लिए, जहां सटीकता अत्यंत आवश्यक है, नोज़ल की उच्च पहनने और संक्षारण प्रतिरोध समय के साथ स्थिर और विश्वसनीय प्रदर्शन सुनिश्चित करता है। खाद्य प्रसंस्करण उद्योग में संक्षारण प्रतिरोधी विशेषता स्वच्छता मानकों के पालन के लिए महत्वपूर्ण होती है।

व�शिष्ट उद्देश्य वाले टंगस्टन इजेक्टर पिन

विशिष्ट उद्देश्यों वाले टंगस्टन इजेक्टर पिन उन गुणों से लैस होते हैं जो उन्हें मोल्डिंग अनुप्रयोगों में अत्यधिक प्रभावी बनाते हैं। एक बार मोल्डिंग की सुविधा दक्षता सुनिश्चित करती है, एकल मोल्ड संचालन के साथ उत्पादन प्रक्रिया को सरल बनाती है। यह उत्पादन क्षमता और लागत-प्रभावशीलता को बढ़ावा देता है, जो अनुकूलित निर्माण प्रक्रियाओं के लिए उद्योग की मांगों के अनुरूप है।

एकसार घनत्व महत्वपूर्ण है, जो मोल्डेड उत्पाद में सुसंगत और विश्वसनीय परिणाम सुनिश्चित करता है। यह गुण मोल्डिंग प्रक्रिया की सटीकता बढ़ाता है, उच्च गुणवत्ता वाले घटकों के उत्पादन में योगदान करता है। टंगस्टन इजेक्टर पिन की घर्षण प्रतिरोधक क्षमता महत्वपूर्ण है, क्योंकि यह पिनों के परिचालन जीवनकाल को बढ़ाती है, बार-बार प्रतिस्थापन और रखरखाव की आवश्यकता को कम करती है।

इन पिनों की विकृति-रहित विशेषता मोल्डेड उत्पादों में आयामी सटीकता बनाए रखने के लिए आवश्यक है। यह गुण सुनिश्चित करता है कि पिन कठिन मोल्डिंग परिस्थितियों में भी अपना आकार और संरचनात्मक अखंडता बनाए रखें। सटीक पोजिशनिंग एक प्रमुख विशेषता है जो सटीक और जटिल मोल्ड डिज़ाइनों को प्राप्त करने में मदद करती है। यह मोल्डिंग प्रक्रिया की समग्र सटीकता को बढ़ाती है, विभिन्न उद्योगों में सख्त टॉलरेंस आवश्यकताओं को पूरा करती है।

व्यावहारिक रूप से, विशिष्ट उद्देश्यों वाले टंगस्टन इजेक्टर पिन एक बार मोल्डिंग को एकसार घनत्व के साथ सक्षम करके परिचालन दक्षता में योगदान देते हैं। पिन की घर्षण प्रतिरोध और विकृति-रहित गुण टिकाऊपन बढ़ाते हैं, डाउनटाइम और रखरखाव लागत को �म ��र��े हैं। सट�क प��जि��नि��ग सुविधा सुनिश्चित करती है कि जटिल मोल्ड डिज़ाइन अंतिम उत्पादों में सटीकता से पुनः निर्मित हों, उन उद्योगों की सख्त गुणवत्ता मानकों को पूरा करते हैं जो सटीक मोल्डिंग प्रक्रियाओं पर निर्भर हैं।

टंगस्टन वाल्व कोर और सीट्स

अपनी असाधारण विशेषताओं के कारण, टंगस्टन वाल्व कोर और सीट्स रासायनिक निर्माण और पेट्रोलियम परिष्करण में महत्वपूर्ण भूमिका निभाते हैं। ये घटक उत्कृष्ट पहनने का प्रतिरोध प्रदर्शित करते हैं, जो मांगलिक औद्योगिक वातावरण में भी दीर्घकालिक टिकाऊपन सुनिश्चित करता है। पहनने का प्रतिरोध हार्डनेस स्तर द्वारा मापा जाता है, जो अक्सर 90 HRA से अधिक होता है, जो घर्षण बलों को सहन करने की मजबूत क्षमता को दर्शाता है।

इसके अलावा, टंगस्टन वाल्व कोर और सीट्स की अपरदन प्रतिरोधक क्षमता उल्लेखनीय है। ये घटक अपरदन बलों के संपर्क में आने पर भी अपनी संरचनात्मक और प्रदर्शन अखंडता बनाए रखते हैं, जिससे उन अनुप्रयोगों में परिचालन जीवनकाल बढ़ता है जहाँ अपरदन सामान्य चुनौती होती है।

संक्षारण प्रतिरोध एक और प्रमुख विशेषता है, जो रासायनिक निर्माण और पेट्रोलियम परिष्करण सेटिंग्स में आवश्यक है। टंगस्टन का संक्षारण प्रतिरोध वाल्व कोर और सीट्स की दीर्घायु सुनिश्चित करता है, समय के साथ क्षय को रोकता है। यह प्रतिरोध संक्षारण दर माप के माध्यम से मापा जाता है, जो अक्सर वार्षिक 0.01 मिमी से कम होती है।

टंगस्टन वाल्व कोर और सीट्स की उच्च अपारगम्यता उनकी कार्यक्षमता को और बढ़ाती है। यह गुण सुरक्षित और रिसाव-रहित संचालन सुनिश्चित करता है, जो उन प्रक्रियाओं में महत्वपूर्ण है जहाँ तरल रिसाव को रोकना सर्वोपरि होता है। अपारगम्यता न�यू�त� प��र��म्��ता दरों �ें प��ि��क��षित होती है, जो अक्सर 10^-9 सेमी³/सेकंड से कम होती है, जिससे ये घटक एक कसे हुए सील को बनाए रखने में विश्वसनीय होते हैं।

टंगस्टन इजेक्शन नोज़ल, रनर

टंगस्टन इजेक्शन नोज़ल और रनर अपनी विशिष्ट सामग्री गुणों के कारण विभिन्न निर्माण प्रक्रियाओं में महत्वपूर्ण होते हैं। मुख्य विशेषताओं में उल्लेखनीय पहनने का प्रतिरोध, अपरदन प्रतिरोध, संक्षारण प्रतिरोध, और उच्च अपारगम्यता शामिल हैं।

पहनने के प्रतिरोध के क्षेत्र में, टंगस्टन कठोरता स्तर के साथ उत्कृष्ट है जो कठिन परिस्थितियों में दीर्घकालिक टिकाऊपन सुनिश्चित करता है। यह गुण विशेष रूप से इजेक्शन नोज़ल और रनर जैसे घटकों के लिए महत्वपूर्ण है, जो परिचालन जीवनकाल के दौरान घर्षण बलों के संपर्क में रहते हैं।

इसके अलावा, टंगस्टन की अपरदन प्रतिरोधक क्षमता महत्वपूर्ण है, जो उच्च-गति तरल प्रवाह या कण पदार्थ के कारण होने वाले अपरदन प्रभावों का सामना करने की इसकी क्षमता को दर्शाती है। यह गुण इजेक्शन नोज़ल और रनर की संरचनात्मक अखंडता और दीर्घायु बनाए रखने में आवश्यक है।

संक्षारण प्रतिरोध टंगस्टन की एक और प्रमुख विशेषता है। यह उन अनुप्रयोगों के लिए उपयुक्त है जहाँ संक्षारणकारी पर्यावरणों का सामना करना पड़ता है। यह घटकों की दीर्घायु सुनिश्चित करता है, यहां तक कि समय के साथ संक्षारणकारी पदार्थों के संपर्क में आने पर भी।

इसके अलावा, टंगस्टन की उच्च अपारगम्यता निर्माण प्रक्रियाओं में सामग्री के वितरण के सटीक नियंत्रण के लिए आवश्यक रिसाव या अवांछित प्रवाह को रोकने में इसकी प्रभावशीलता में योगदान देती है।

संख्यात्मक दृष्टिकोण प्रदान करने के लिए, टंगस्ट�� का प�नन� क�� प्रतिरोध �ॉकव�ल हा��्डने�� स्केल मान के साथ मापा जा सकता है, जो इसकी मजबूती को उजागर करता है। इसके अलावा, इसकी अपरदन और संक्षारण प्रतिरोध को विशिष्ट अपरदन और संक्षारण दरों के संदर्भ में मापा जा सकता है, जो इन हानिकारक प्रभावों का सामना करने की इसकी क्षमता को दर्शाता है।

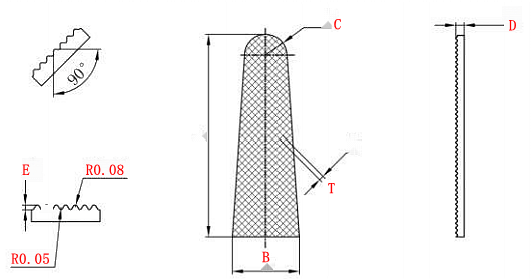

टंगस्टन कार्बाइड सुई धारक टिप्स

टंगस्टन कार्बाइड सुई धारक टिप्स अपनी सटीक निर्माण प्रक्रिया के कारण असाधारण गुण प्रदर्शित करते हैं, जो एक बार मोल्डिंग प्रक्रिया द्वारा निर्मित होते हैं। यहाँ मुख्य विशेषताएं हैं:

संदर्भ. | मिमी | B | C | T | F | D |

मिमी | मिमी | मिमी | मिमी | मिमी | ||

T/21836-02 | 7.50 | 2.90 | 1.30 | 0.40 | 0.15 | 0.50 |

T/21836-01 | 9.00 | 5.30 | 1.30 | 0.40 | 0.15 | 0.60 |

T/21836-08 | 13.00 | 3.60 | 0.75 | 0.50 | 0.20 | 0.50 |

T/21836-06 | 15.00 | 5.10 | 1.75 | 0.40 | 0.15 | 0.65 |

T/21836-12 | 15.00 | 4.80 | 1.20 | 0.40 | 0.15 | 0.70 |

T/21836-05 | 16.00 | 5.20 | 1.40 | 0.50 | 0.20 | 0.70 |

T/21836-10 | 16.00 | 5.20 | 1.40 | 0.40 | 0.15 | 0.70 |

T/21836-03 | 17.00 | 6.50 | 1.75 | 0.50 | 0.20 | 0.60 |

T/21836-07 | 17.00 | 5.60 | 1.75 | 0.40 | 0.15 | 0.65 |

T/21836-06 | 17.00 | 4.50 | 1.20 | 0.50 | 0.20\ | 0.70 |

T/21836-04 | 20.00 | 6.00 | 1.75 | 0.50 | 0.20 | 0.70 |

T/21836-11 | 20.00 | 6.00 | 1.75 | 0.40 | 0.15 | 0.70 |

T/21836-13 | 21.50 | 7.00 | 2.40 | 0.50 | 0.20 | 0.70 |

समान घनत्व: टिप्स पूरी मोल्डिंग प्रक्रिया के दौरान समान रूप से बनाए जाते हैं। यह समरूप संरचना सुनिश्चित करता है, जो सुई धारक टिप्स की कुल मजबूती में योगदान देता है।

पहनने का प्रतिरोध: टंगस्टन कार्बाइड, जो इसकी कठोरता के लिए जाना जाता है, टिप्स को उत्कृष्ट पहनने का प्रतिरोध प्रदान करता है। यह विशेषता बार-बार संपर्क या घर्षण वाले अनुप्रयोगों में दीर्घकालिक और प्रभावी उपयोग के लिए महत्वपूर्ण है।

नहीं विकृत होने वाला: एक बार मोल्डिंग तकनीक यह सुनिश्चित करती है कि सुई धारक टिप्स समय के साथ अपना मूल आकार और संरचनात्मक अखंडता बनाए रखें। यह विशेषता �िश�वस�ीय ��र स्थिर प्�दर्�न के लिए आवश�यक ��ै, �ो कार्यक्षमता को खतरे में डालने वाले विकृति को रोकती है।

सटीक स्थिति निर्धारण: टिप्स को सटीक स्थिति निर्धारण के लिए डिज़ाइन किया गया है, जो सुईयों के सटीक संचालन और नियंत्रण की सुविधा प्रदान करता है। यह चिकित्सा या प्रयोगशाला सेटिंग्स में अत्यंत महत्वपूर्ण है जहाँ सटीकता आवश्यक होती है।

ये गुण मिलकर टंगस्टन कार्बाइड सुई धारक टिप्स को विभिन्न अनुप्रयोगों में टिकाऊपन, पहनने का प्रतिरोध, और सटीकता प्रदान करते हैं। यदि आपके पास विशिष्ट संख्यात्मक मान या टॉलरेंस आवश्यकताएँ हैं, तो कृपया अधिक विस्तृत चर्चा के लिए उन्हें प्रदान करें।

टंगस्टन कार्बाइड एटमाइजिंग नोज़ल

टंगस्टन कार्बाइड एटमाइजिंग नोज़ल अपनी सटीक निर्माण के कारण असाधारण गुण प्रदर्शित करता है। एक ही प्रक्रिया में मोल्डिंग से समान घनत्व सुनिश्चित होता है, जो उत्पाद की मजबूती और टिकाऊपन में योगदान देता है। सामग्री की स्वाभाविक पहनने की क्षमता नोज़ल के जीवनकाल को बढ़ाती है, जिससे लंबी अवधि तक इसकी प्रभावशीलता बनी रहती है।

इसके अलावा, टंगस्टन कार्बाइड एटमाइजिंग नोज़ल के सटीक आयाम उन्नत निर्माण तकनीकों का परिणाम हैं, जो इसकी डिज़ाइन में सटीकता सुनिश्चित करते हैं। यह सटीकता नोज़ल के प्रदर्शन को अनुकूलित करने में महत्वपूर्ण भूमिका निभाती है, जिससे पदार्थों के कुशल एटमाइजेशन की अनुमति मिलती है।

एक उल्लेखनीय विशेषता नोज़ल द्वारा प्रदान की गई व्यापक स्प्रे कोण है। यह गुण इसकी बहुमुखी प्रतिभा और विभिन्न सेटिंग्स में अनुप्रयोग को बढ़ाता है, जिससे विभिन्न स्प्रे अनुप्रयोगों में पर्याप्त कवरेज की �न�मत� मि��ती है। �दा�्थो� को व्यापक कोण पर वितरित �रने की नोज़ल की क्षमता इसके एटमाइजेशन प्रक्रियाओं में दक्षता और उत्पादकता बढ़ाती है।

अन्य MIM टंगस्टन पार्ट्स अनुप्रयोग

मेटल इंजेक्शन मोल्डिंग (MIM) ने सटीक घटकों के निर्माण में विविध अनुप्रयोग पाए हैं। आइए MIM टंगस्टन पार्ट्स के कुछ विशिष्ट उदाहरणों का अन्वेषण करें:

काउंटरबोर के साथ विशेष-आकार की ब्लेड:

MIM टंगस्टन की उच्च घनत्व और सूक्ष्म विवरण क्षमताएँ इसे काउंटरबोर के साथ जटिल, विशेष रूप से आकार वाली ब्लेड बनाने के लिए आदर्श बनाती हैं। सामग्री की उच्च कठोरता कटिंग अनुप्रयोगों में स्थायित्व और सटीकता सुनिश्चित करती है।

छिद्रों के साथ पतली-दीवार वाली पिंजरे:

MIM टंगस्टन की पतली-दीवार संरचनाएं जटिल पैटर्न के साथ उत्पादन करने की क्षमता छिद्रों के साथ पिंजरों के निर्माण के लिए उपयुक्त है। यह अनुप्रयोग टंगस्टन की मजबूती और पहनने के प्रतिरोध से लाभान्वित होता है।

सर्पिल काटने वाला उपकरण, परिवहन रोटेटर:

MIM के माध्यम से उत्पादित टंगस्टन पार्ट्स उच्च प्रदर्शन वाले सर्पिल-कटिंग उपकरण बनाने के लिए अनुकूल हैं। सामग्री की कठोरता काटने की दक्षता बढ़ाती है, और इसकी स्थिरता उपकरण के जीवन को लंबा करती है। इसके अतिरिक्त, MIM टंगस्टन परिवहन रोटेटर के घटकों के लिए उपयुक्त है, जो मांगलायक परिस्थितियों में विश्वसनीयता प्रदान करता है।

इंजेक्शन मोल्ड का हॉट रनर:

MIM टंगस्टन की ऊष्मा प्रतिरोधकता और सटीकता इसे इंजेक्शन मोल्ड में हॉट रनर बनाने के लिए उपयुक्त बनाती है। सामग्री की उच्च तापीय चालकता प्रभावी ताप वितरण में योगदान करती है, जिस�े ��ोल��डिं�� का �नु�ूल� होत�� है।

मा�क्र� हो�� के साथ 5G पाइप:

MIM टंगस्टन की माइक्रो-स्केल फीचर्स प्राप्त करने की क्षमता इसे माइक्रो होल के साथ 5G पाइप बनाने के लिए उपयुक्त बनाती है। सामग्री की आयामी सटीकता उन्नत संचार प्रणालियों में सिग्नल के सटीक और प्रभावी प्रवाह को सुनिश्चित करती है।

थ्रेडेड नोज़ल, कैप:

MIM टंगस्टन की मजबूती और पहनने की प्रतिरोधकता थ्रेडेड नोज़ल और कैप के उत्पादन में मूल्यवान हैं। ये घटक चुनौतिपूर्ण परिस्थितियों के तहत संरचनात्मक अखंडता बनाए रखने की टंगस्टन की क्षमता से लाभान्वित होते हैं, जो विश्वसनीय प्रदर्शन सुनिश्चित करता है।

प्रत्येक अनुप्रयोग में, MIM टंगस्टन पार्ट्स का उपयोग सटीकता, स्थिरता, और दक्षता की आवश्यकता के अनुरूप होता है, जो इस निर्माण विधि की विविधता को उद्योग की विभिन्न आवश्यकताओं को पूरा करने में दर्शाता है।

टंगस्टन के साथ हम क्या कर सकते हैं

Neway आपकी कस्टम MIM पार्ट्स के लिए उच्च गुणवत्ता वाली मेटल इंजेक्शन मोल्डिंग (MIM) सेवा प्रदाता है। हम आयरन-आधारित, टंगस्टन मिश्र धातु, कोबाल्ट मिश्र धातु, और अन्य कार्बाइड सामग्री के लिए इंजेक्शन मोल्डिंग सेवाएं प्रदान कर सकते हैं।

पाउडर कंप्रेशन मोल्डिंग (PCM) पार्ट्स निर्माण सेवा

पाउडर कंप्रेशन मोल्डिंग (PCM) का मोल्ड लागत MIM से कम है और यह सरल आकारों वाले कस्टम पार्ट्स के लिए सर्वोत्तम निर्माण समाधान है।