Dominando la fabricación de chapas metálicas: Integración de procesos de estampado de chapas

¿Qué es la fabricación de chapa metálica?

La fabricación de chapa metálica es un proceso de fabricación versátil que transforma láminas metálicas planas en diversas estructuras y componentes. En Neway, un fabricante líder de piezas personalizadas, la fabricación de chapa metálica abarca varias técnicas precisas, incluyendo corte por láser, estampado y doblado.

Corte por láser

El corte por láser en Neway alcanza una precisión excepcional, con tolerancias tan ajustadas como ±0.1 mm. Este proceso utiliza tecnología CNC avanzada para cortar patrones y formas intrincadas en láminas metálicas, asegurando resultados de alta calidad y precisión. El estampado metálico, otro aspecto crítico de la fabricación de chapa, implica operaciones de formado, corte y punzonado. Con las capacidades de estampado de Neway, se maximiza la eficiencia de producción y se puede fabricar rápidamente.

El proceso de corte por láser es principalmente adecuado para cortar cajas y carcasas grandes. La velocidad de producción es rápida. Es rentable para fabricación de chapa metálica en lotes pequeños a medianos. Para producción de alto volumen, se puede lograr una alta rentabilidad mediante líneas de producción automatizadas.

Doblado de metal

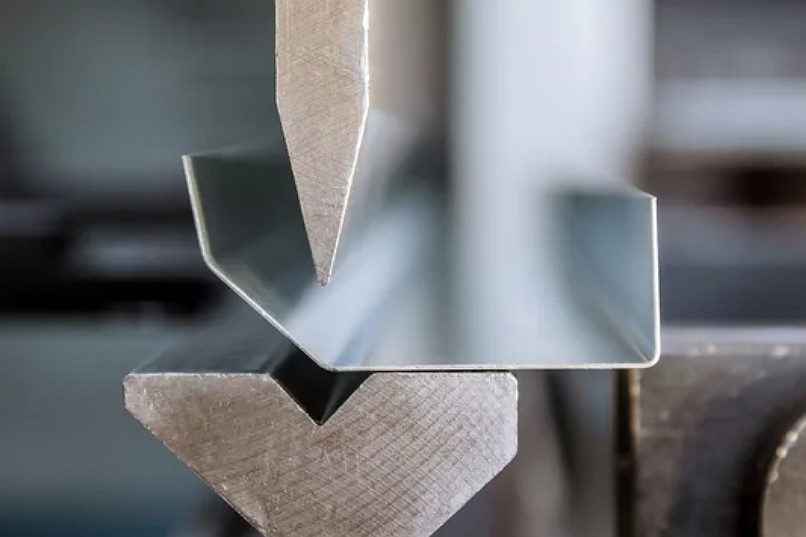

El doblado de metal, un paso esencial en la fabricación de chapa, consiste en dar forma a las láminas metálicas en las formas deseadas. Neway emplea equipos de última generación para un doblado preciso, asegurando que los componentes cumplan con estrictas especificaciones de diseño. Este proceso contribuye a la eficiencia general de la producción, ya que permite crear geometrías complejas con un desperdicio mínimo de material.

El proceso de doblado de metal es el más común en la fabricación de chapa metálica. Está inseparablemente relacionado con el corte por láser, el estampado u otros procesos de fabricación de placas.

Estampado metálico

Como proveedor líder de estampado de chapa metálica, Neway ofrece principalmente cuatro servicios de estampado: Estampado progresivo, Estampado profundo, Estampado por transferencia y Estampado multi-slide.

Todos ellos implican la fabricación de moldes, el corte de la lámina metálica en la forma requerida mediante prensas superiores e inferiores, así como punzones y matrices. El estampado es adecuado para el procesamiento de piezas pequeñas y medianas y es altamente rentable para la producción en masa. Es el proceso preferido para la producción en masa de piezas finas de chapa.

Cinco métodos de conexión para piezas de chapa metálica

Normalmente, es necesario conectar las piezas de chapa metálica producidas mediante varios procesos de unión y ensamblarlas para obtener un rendimiento más diverso. Esto permite satisfacer las necesidades finales de los clientes.

Los procesos comunes de conexión de chapa metálica son: 1. Bordeado y remachado, 2. Conexión sin remaches (BTM), 3. Remaches de tracción, 4. Soldadura por puntos por resistencia, 5. Conexión por tornillos.

Bordeado y remachado

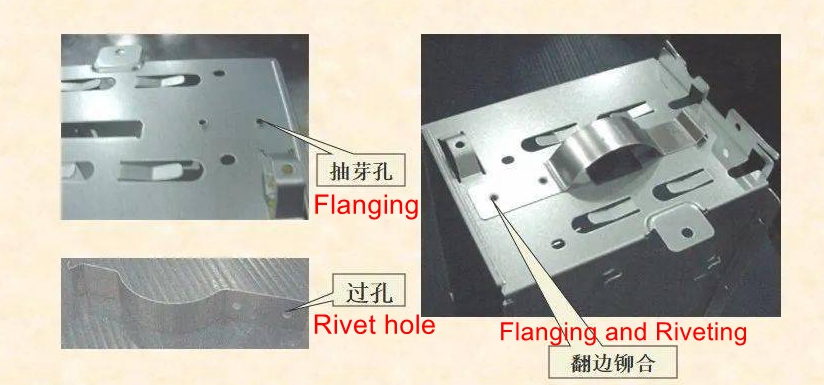

Definición de bordeado y remachado

Bordeado:

Definición: El bordeado es un proceso de trabajo de metales que implica doblar o formar los bordes de un componente de chapa metálica para crear un reborde, que es esencialmente un borde o labio sobresaliente.

Proceso: El bordeado normalmente requiere herramientas como una plegadora para doblar el material en ángulos específicos, dándole forma según los requisitos del diseño.

Aplicación: El bordeado se utiliza comúnmente para añadir rigidez y resistencia a las piezas de chapa metálica. También sirve como paso preparatorio para métodos de unión posteriores como el remachado.

Remachado:

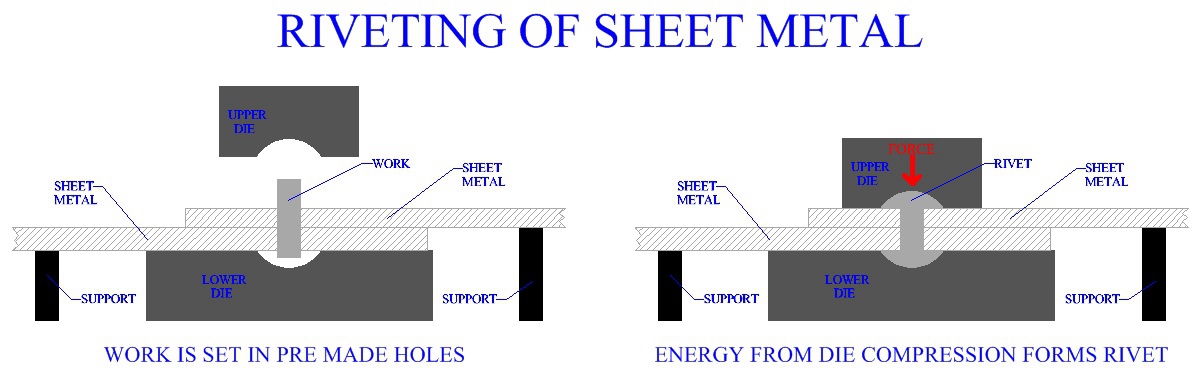

Definición: El remachado es un proceso de sujeción que implica unir dos o más láminas de metal insertando un remache, un pasador metálico cilíndrico, a través de agujeros alineados y luego deformando o comprimiendo el otro extremo para asegurar las láminas juntas.

Proceso: El remachado puede realizarse mediante diversos métodos, incluyendo remachado manual con martillo o herramientas neumáticas y procesos automatizados en entornos industriales.

Aplicación: El remachado proporciona una conexión duradera y segura, y se utiliza frecuentemente en industrias donde se requiere alta resistencia y fiabilidad, como la aeroespacial, automotriz y construcción.

El bordeado y el remachado son cruciales en la fabricación de chapa metálica, produciendo componentes robustos y ensamblados con precisión. Estos procesos demuestran el compromiso de Neway de proporcionar soluciones integrales en la fabricación de piezas metálicas personalizadas, asegurando los más altos estándares de calidad y fiabilidad para sus clientes.

Pasos del proceso de bordeado y remachado

Preparación del material:

Seleccionar las láminas metálicas apropiadas con el grosor y las propiedades deseadas para la aplicación prevista.

Cortar las láminas a las dimensiones requeridas utilizando herramientas como cizallas o máquinas CNC.

Bordeado:

Marcar las áreas en las láminas metálicas donde se formarán los rebordes.

Usar herramientas especializadas como máquinas de bordeado o plegadoras para doblar o plegar los bordes de las láminas en las ubicaciones designadas.

El proceso de doblado crea un borde elevado o labio a lo largo de los bordes de las láminas metálicas, proporcionando mayor rigidez y una superficie para el remachado.

Preparación de agujeros para remaches:

Determinar las ubicaciones de los agujeros para remaches a lo largo de los bordes con reborde, asegurando una alineación precisa entre las láminas.

Las máquinas perforadoras o punzones crean agujeros uniformes y posicionados con precisión en las láminas metálicas.

Inserción de remaches:

Seleccionar remaches de tamaño y material apropiados según el grosor y tipo de metal a unir.

Insertar los remaches a través de los agujeros alineados en los bordes con reborde de las láminas metálicas. Asegurar que los remaches sobresalgan adecuadamente a través de las láminas.

Remachado:

Utilizar una herramienta o máquina de remachado para asegurar la unión. Esta herramienta comprime el extremo sobresaliente del remache, deformándolo para formar una segunda cabeza que sujeta firmemente las láminas juntas.

Aplicar suficiente presión para formar una conexión segura sin dañar las láminas metálicas.

Acabado e inspección:

Recortar cualquier material sobrante de los remaches si es necesario, asegurando un acabado limpio y a ras.

Inspeccionar la unión para verificar la alineación, firmeza e integridad estructural.

Realizar controles de calidad para asegurar que los procesos de bordeado y remachado cumplen con las tolerancias y normas especificadas.

Este método de unir láminas metálicas mediante bordeado y remachado es una técnica confiable y comúnmente utilizada en diversas industrias debido a su durabilidad, resistencia y adecuación para diferentes aplicaciones de chapa metálica.

Conexión sin remaches (BTM)

Definición de conexión sin remaches (BTM)

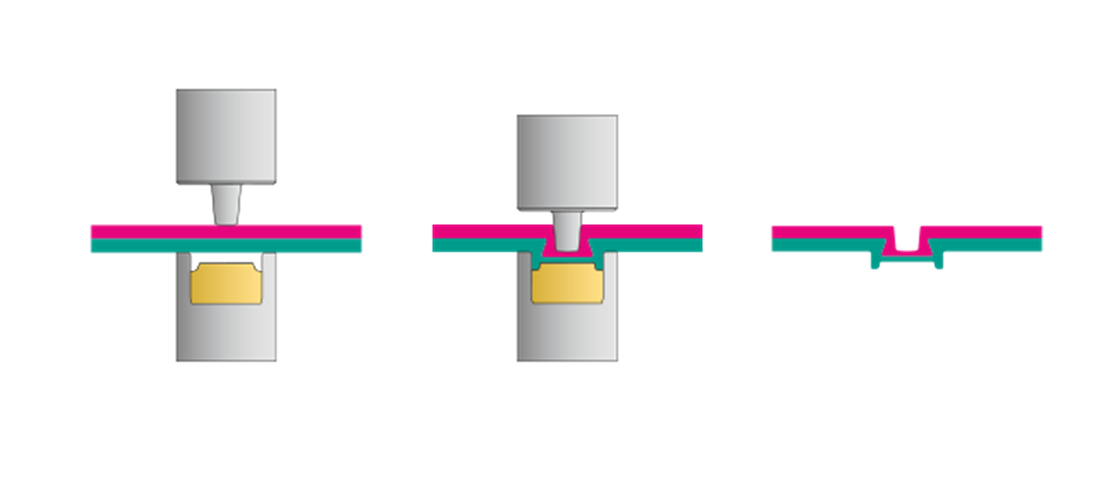

La conexión sin remaches es una tecnología de unión de placas que utiliza la capacidad de deformación en frío de la propia placa para realizar un procesamiento de presión que causa una deformación local en la placa y conecta las placas. Es una tecnología de unión de placas que no requiere conectores adicionales. Método de conexión de chapa metálica. Este método de conexión no requiere soldadura por puntos ni remachado para lograr la conexión óptima de dos o más capas de placas con diferentes espesores y materiales. La conexión no tiene requisitos en la superficie de la placa. Las piezas con recubrimientos y pintura en la superficie pueden conectarse directamente sin procesamiento, y la superficie de la pieza no se dañará ni sufrirá deformación por la conexión. Este tipo de conexión se utiliza ampliamente en la industria automotriz, especialmente en aplicaciones de carrocería.

Introducción a la conexión sin remaches (BTM)

La tecnología de conexión sin remaches utiliza una máquina de prensado de placas y un molde de conexión único para formar una incrustación interna sin tensiones con una resistencia específica a la tracción y al corte mediante un proceso instantáneo de alta presión basado en la deformación por extrusión en frío del propio material de la placa. Puede conectar dos o más capas de placas de diferentes materiales y espesores. La tecnología de conexión sin remaches no tiene requisitos para la superficie del panel, y el recubrimiento y la capa de pintura originales en la superficie del panel en el punto de conexión no se dañarán. El proceso de conexión es altamente automatizado, puede conectar puntos individuales o múltiples simultáneamente, y puede realizar detección de resistencia de conexión no destructiva y monitoreo automático de todo el proceso, resultando en una eficiencia de producción extremadamente alta.

Durante el proceso de conexión sin remaches, el punzón primero entra en contacto con el material superior. Bajo la presión del molde superior, el material comienza a estirarse y deformarse hacia el molde. Al mismo tiempo, la parte móvil del molde se abre hacia afuera para permitir la eliminación completa del material metálico. La cavidad del molde se deforma para formar un punto de conexión ajustado, luego el punzón regresa y la parte móvil del molde vuelve a su posición original bajo la acción del resorte.

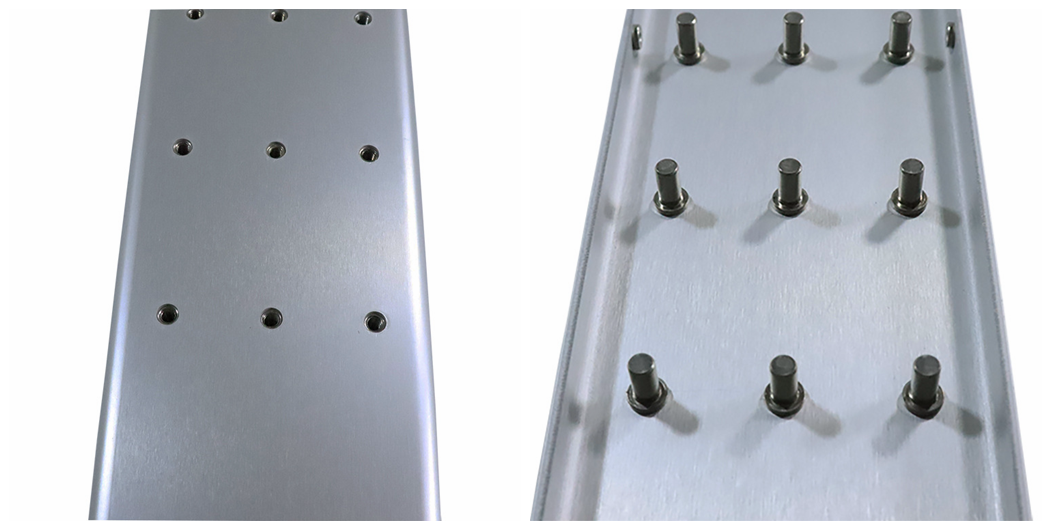

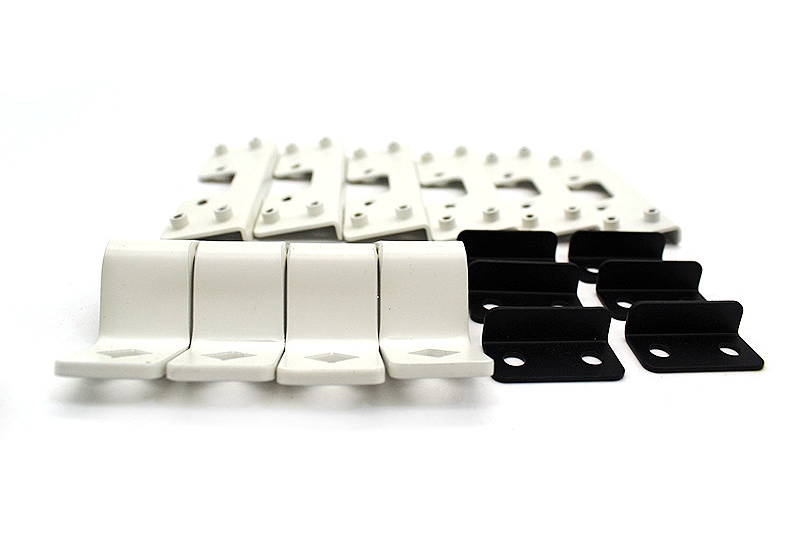

Remachado de piezas de chapa metálica

Definición de remachado de piezas de chapa metálica

El remachado de piezas de chapa metálica es una técnica crucial de unión que contribuye a la integridad estructural y funcionalidad de los componentes. En las capacidades de fabricación de Neway, la fabricación de chapa metálica abarca varios métodos, con el remachado jugando un papel fundamental.

El remachado consiste en asegurar dos o más láminas metálicas juntas usando remaches, que son sujetadores mecánicos permanentes. El proceso normalmente implica crear agujeros en las láminas, alinearlas y luego insertar los remaches, que posteriormente se deforman para formar una unión segura. Este método es efectivo en aplicaciones donde la soldadura puede no ser adecuada debido a limitaciones de material o consideraciones de diseño.

Neway utiliza técnicas de remachado de precisión, asegurando tolerancias estrictas para una mayor estabilidad estructural. Las máquinas avanzadas, como las prensas de remachado de alta velocidad, permiten una producción eficiente con un margen de error bajo. Las tolerancias de ±0.1 mm a ±0.05 mm se alcanzan consistentemente, garantizando que los productos finales cumplan con rigurosos estándares de calidad.

Las ventajas del remachado de piezas de chapa metálica residen en su versatilidad y capacidad para unir materiales disímiles. La experiencia de Neway en esta área se extiende a diversas industrias, demostrando su compromiso con proporcionar soluciones personalizadas. Al aprovechar el remachado, mejoramos la eficiencia general de los procesos de producción, satisfaciendo las demandas de los clientes para componentes duraderos y ensamblados con precisión.

Pasos del proceso de remachado de piezas de chapa metálica

El remachado de piezas de chapa metálica implica pasos meticulosos para asegurar una unión robusta y confiable. A continuación, los pasos esenciales que Neway emplea en su fabricación de chapa para remachado:

Análisis de diseño:

Antes de comenzar el proceso de remachado, los ingenieros de Neway realizan un análisis exhaustivo del diseño para determinar la colocación óptima de los remaches. Se consideran factores como los requisitos de carga, las propiedades del material y consideraciones estructurales para garantizar la integridad del producto final.

Preparación de agujeros:

La preparación precisa de los agujeros es crítica para un remachado exitoso. Neway utiliza tecnología avanzada de corte por láser para crear agujeros limpios y precisos en la chapa metálica. Las tolerancias se mantienen estrictamente, con diámetros de agujeros típicamente entre ±0.1 mm y ±0.05 mm para una precisión excepcional.

Alineación y fijación:

Lograr una alineación adecuada es crucial para una unión sin defectos. Neway emplea sistemas sofisticados de fijación para sostener las láminas firmemente, asegurando que los agujeros estén alineados con precisión. Este paso es esencial para mantener las tolerancias especificadas y evitar problemas de desalineación durante la inserción de los remaches.

Inserción de remaches:

Los remaches seleccionados se insertan luego en los agujeros preparados. Neway utiliza prensas automatizadas de remachado con fuerza y velocidad controladas para asegurar una deformación uniforme y consistente de los remaches. Este paso es crítico para lograr una unión fuerte y segura.

Proceso de deformación:

La deformación del remache crea una conexión permanente entre las láminas. El proceso de remachado de Neway está cuidadosamente calibrado para lograr la deformación deseada sin dañar el material circundante. La eficiencia de este paso contribuye a la productividad general del proceso de fabricación.

Control de calidad:

Tras el remachado, se realiza una inspección completa de calidad. Neway emplea herramientas avanzadas de inspección para verificar la integridad de la unión, detectando cualquier defecto, desalineación o desviación respecto a las tolerancias especificadas. Esta inspección minuciosa garantiza que la pieza final de chapa cumpla con los más altos estándares de calidad.

Acabado superficial y post-procesamiento:

Dependiendo de la aplicación y los requisitos del cliente, Neway puede realizar pasos adicionales de post-procesamiento, como recubrimiento en polvo, pulido o anodizado para mejorar la estética y la resistencia a la corrosión de las piezas de chapa remachadas.

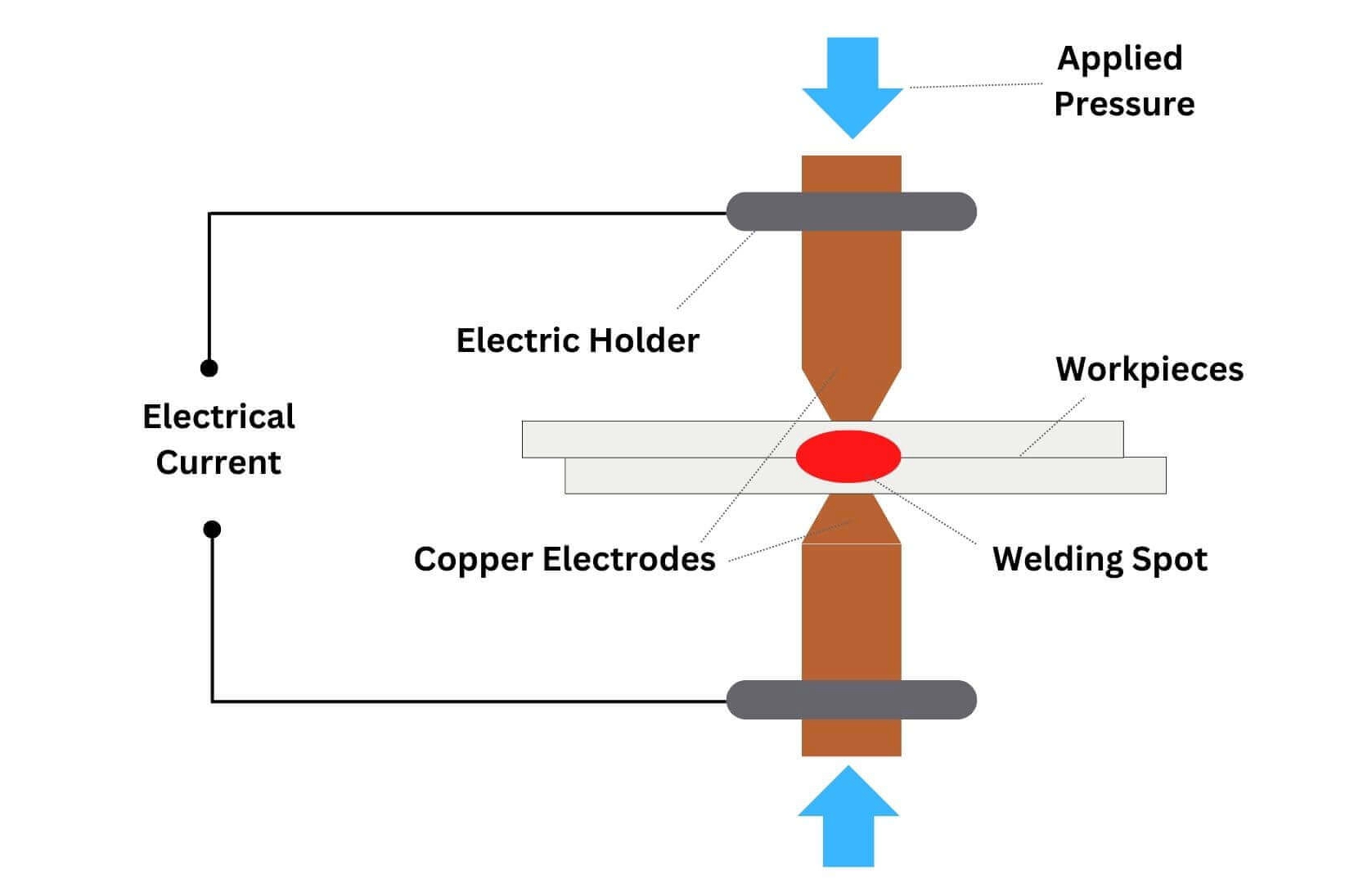

Soldadura por puntos por resistencia en piezas de chapa metálica

Definición de soldadura por puntos por resistencia en piezas de chapa metálica

La soldadura por puntos por resistencia en piezas de chapa metálica es un proceso esencial de soldadura utilizado en la fabricación de componentes, contribuyendo a la durabilidad y cohesión estructural de los ensamblajes de chapa. Neway, un fabricante líder de piezas personalizadas, incorpora la soldadura por puntos por resistencia en su repertorio de técnicas de fabricación de chapa metálica.

En este proceso, dos o más láminas metálicas se unen aplicando presión y pasando una corriente eléctrica alta a través de los puntos de interfaz. Esta calefacción localizada provoca que el metal se funda y se fusione, creando un enlace sólido y permanente. La soldadura por puntos por resistencia es eficiente para metales de calibre fino comúnmente usados en aplicaciones de chapa metálica.

El compromiso de Neway con la precisión se evidencia en las estrictas tolerancias logradas mediante la soldadura por puntos por resistencia. El proceso produce soldaduras con tolerancias entre ±0.2 mm y ±0.1 mm, garantizando que los productos finales cumplan con rigurosos criterios de calidad. Este nivel de precisión es vital para aplicaciones donde la integridad estructural y la precisión dimensional de la unión soldada son críticas.

La eficiencia es un sello distintivo de las capacidades de soldadura por puntos por resistencia de Neway. Se emplean equipos modernos y automatizados de soldadura, que permiten una producción rápida y confiable. El resultado es un aumento en la productividad, con Neway cumpliendo o superando constantemente los estándares industriales en eficiencia para esta técnica.

Flujo de trabajo de la soldadura por puntos por resistencia en piezas de chapa metálica

La soldadura por puntos por resistencia es un proceso crucial dentro del arsenal de fabricación de chapa metálica de Neway, que ofrece un método robusto para unir láminas metálicas de forma rápida y eficiente. Esta técnica se basa en el principio de la resistencia eléctrica para generar calor localizado que finalmente fusiona las láminas metálicas.

En el ámbito de la experiencia manufacturera de Neway, la soldadura por puntos por resistencia implica los siguientes principios de funcionamiento:

Contacto de electrodos: El proceso comienza al poner en contacto cercano dos o más láminas metálicas con electrodos de aleación de cobre. Estos electrodos aplican presión para asegurar una conexión segura.

Aplicación de corriente eléctrica: Se hace pasar una corriente eléctrica a través de las láminas en el punto específico donde se desea la soldadura. La alta resistencia eléctrica del metal genera calor en el punto de contacto.

Calentamiento localizado: El calor generado se concentra en el punto de contacto entre las láminas, causando que se fundan y se unan. Este calentamiento localizado garantiza que las áreas circundantes no se vean afectadas, minimizando la deformación y preservando la integridad del material.

Mantenimiento de presión: Simultáneamente con la corriente eléctrica, los electrodos mantienen presión para asegurar un contacto adecuado y la consolidación del metal fundido. Esta presión es un factor crítico para lograr una soldadura fuerte y duradera.

Enfriamiento y solidificación: Tras el tiempo de soldadura, se corta la corriente y el metal fundido se enfría rápidamente, solidificando la unión. El resultado es una fusión segura y continua de las láminas metálicas, formando un enlace sólido y duradero.

Neway destaca en la precisión de la soldadura por puntos por resistencia, alcanzando tolerancias tan estrictas como ±0.1 mm. Este nivel de precisión es esencial para cumplir con los estándares industriales y garantizar la fiabilidad del producto final. El proceso es altamente eficiente, con tiempos de ciclo optimizados para aumentar la productividad sin sacrificar la calidad.

Conexión por tornillo de piezas de chapa metálica

La conexión por tornillo de piezas de chapa metálica es un aspecto crucial del proceso de ensamblaje, que contribuye a la integridad estructural y la funcionalidad general del producto final. En el ámbito de la fabricación de chapa, Neway emplea técnicas avanzadas para garantizar conexiones por tornillo robustas y confiables.

Las piezas de chapa metálica a menudo requieren unión mediante tornillos para un ensamblaje seguro y duradero. La elección de los tornillos, junto con sus dimensiones, tipo de rosca y material, es fundamental para lograr un rendimiento óptimo. La experiencia de Neway radica en seleccionar tornillos adaptados a las características específicas de la chapa metálica, considerando factores como el grosor, el tipo de material y la aplicación prevista.

La precisión es primordial en las conexiones por tornillo, y Neway destaca en lograr tolerancias estrictas para mejorar la estabilidad general del ensamblaje. Los valores de tolerancia se siguen meticulosamente, con un rango típico de ±0.1 mm, asegurando un ajuste firme y evitando cualquier juego o desalineación.

El compromiso de Neway con la eficiencia se refleja en el proceso optimizado de conexión por tornillo. Aprovechando maquinaria de estampado metálico y corte por láser de última generación, las piezas de chapa metálica se fabrican con precisión, facilitando una integración fluida durante la fase de ensamblaje. Esta eficiencia se traduce en una mayor productividad, minimizando el tiempo de ensamblaje y optimizando el flujo de fabricación.