Fabricante de corte por láser: cómo se fabrican las piezas

El corte por láser es un servicio eficiente de fabricación de chapa metálica. Ha revolucionado la fabricación moderna, permitiendo la producción de componentes muy intrincados, precisos y complejos. La demanda de piezas cortadas por láser ha aumentado en industrias como la aeroespacial, la automotriz, la electrónica y los dispositivos médicos, ya que ingenieros y diseñadores llevan los límites de la innovación más allá. El corte por láser permite a los fabricantes crear geometrías y características imposibles de lograr mediante métodos convencionales de mecanizado o fabricación. Este artículo explicará paso a paso el proceso de corte por láser, analizará los factores críticos que influyen en la calidad del corte y destacará las ventajas que hacen del corte por láser una tecnología preferida para la fabricación de alta precisión.

Proceso de corte por láser paso a paso

¿Cómo funciona exactamente el corte por láser para producir piezas tan precisas y repetibles a escala de producción masiva? Aquí está la explicación detallada:

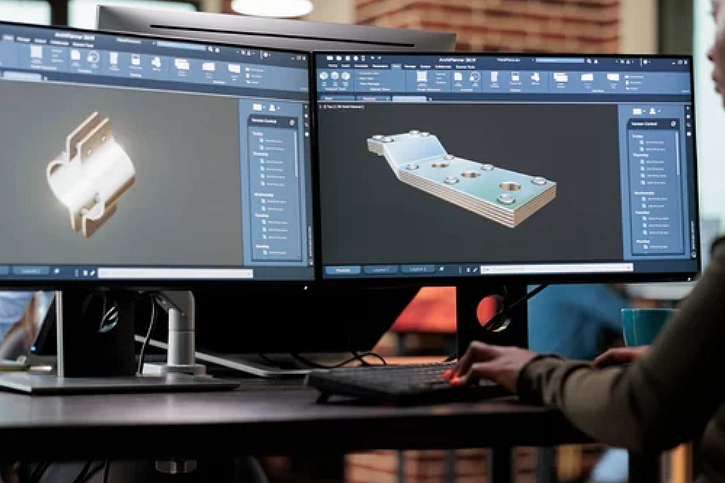

Diseño y programación

Todo comienza con el diseño adecuado. Se carga un archivo CAD en la máquina de corte por láser, proporcionando los patrones, formas y especificaciones a cortar. El archivo CAD dicta la trayectoria que seguirá el láser al cortar el material. La programación incluye:

Definir las rutas de corte y anidar las piezas para maximizar el uso del material.

Configurar parámetros como velocidad y potencia.

Agregar las marcas o modificaciones necesarias.

Generar el código de máquina que opera el cortador láser.

Una programación cuidadosa antes de comenzar el corte es esencial para lograr la precisión, eficiencia y calidad de los componentes cortados por láser terminados.

Preparación del material

La preparación del material es crítica para producir piezas de corte por láser de alta calidad, incluyendo la selección del tamaño adecuado de la hoja y la composición del material, asegurando la planitud y el acabado superficial adecuados, fijando correctamente las piezas, agregando marcas de identificación e inspeccionando el material antes del corte. Una preparación adecuada (como eliminar recubrimientos, alisar superficies y aplanar hojas) permite una reflexión láser consistente y cortes sin obstáculos. Los pasos para sujetar, registrar y rastrear las piezas también conducen a componentes terminados de mayor calidad. En general, el esfuerzo dedicado a optimizar la materia prima prepara el proceso de corte por láser para la máxima eficiencia y precisión.

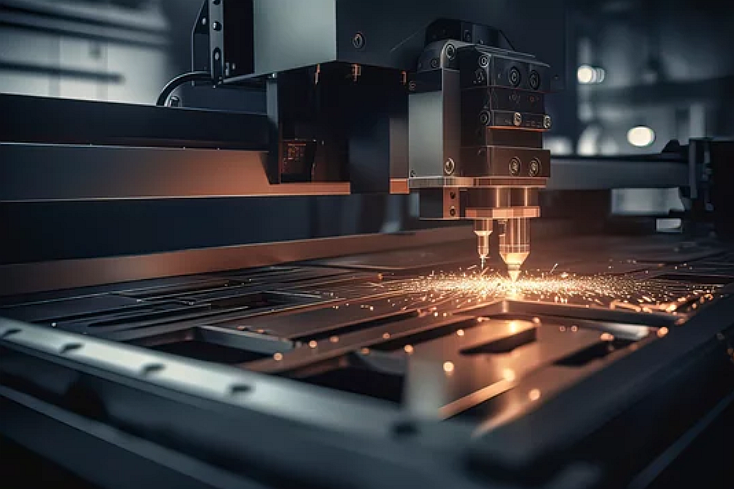

Corte por láser

El corte por láser de chapa metálica es un proceso exacto y de alta energía. El poder concentrado del haz láser enfocado funde, quema o vaporiza el metal a lo largo del camino de corte programado. Mientras el haz láser de alta intensidad traza el patrón de corte, separa la chapa en piezas recortadas definidas por el modelo CAD. El láser sigue meticulosamente las trayectorias de herramienta predefinidas, penetrando el material mientras que el metal fundido y los gases vaporizados son expulsados por chorros de gas de asistencia. El movimiento controlado de la cabeza de corte combinado con la energía láser de alta temperatura permite grabar perfiles 2D complejos en la chapa con velocidad, precisión y repetibilidad notables. Cuando el láser ha terminado de trazar los patrones, quedan las piezas cortadas terminadas, listas para un procesamiento posterior o ensamblaje.

Descarga y postprocesamiento

Una vez que el láser ha completado su programa de corte, las piezas terminadas se descargan cuidadosamente de la máquina para su postprocesamiento, con el fin de limpiar los componentes y prepararlos para su uso. Esto puede implicar la eliminación de escoria, rebabas o material fundido a lo largo de los bordes cortados mediante raspado mecánico o baños químicos. Operaciones adicionales como el lijado o pulido pueden suavizar y abrillantar los bordes cortados. Las piezas también se desbarban para eliminar puntos y esquinas afiladas. Los pasos adicionales pueden incluir doblado, soldadura o aplicación de recubrimientos protectores. Una descarga adecuada y el postprocesamiento aseguran que las piezas cortadas cumplan con los requisitos y estén listas para el envío o la integración en productos finales.

Ventajas del corte por láser

Los servicios personalizados de corte por láser de Neway ofrecen a los clientes una solución eficiente y de alta calidad para el corte preciso de chapa metálica.

Precisión: el corte por láser alcanza altos niveles de exactitud y repetibilidad, con tolerancias ajustadas de hasta +/- 0.005 pulgadas. Se pueden producir geometrías complejas y detalles finos.

Velocidad: los láseres cortan más rápido que el aserrado manual, el cizallado o el mecanizado. Los tiempos de producción pueden reducirse significativamente.

Flexibilidad: los láseres pueden cortar fácilmente una amplia gama de materiales, espesores y formas con costos mínimos de herramientas. Fácil cambio entre trabajos.

Automatización: el corte por láser es altamente automatizable con control CNC, permitiendo operación sin supervisión 24/7. Se minimiza la mano de obra humana.

Cortes limpios: el láser produce ranuras estrechas y limpias sin fuerza mecánica ni contacto. Esto previene distorsiones y permite patrones intrincados.

Reducción de desperdicios: el software de anidamiento maximiza la utilización del material. Menos desperdicio comparado con otros métodos de corte.

Versatilidad: el servicio de corte por láser puede ofrecer prototipos, tiradas cortas, preproducción y producción en gran volumen.

Rentabilidad: no se requieren herramientas personalizadas costosas. Ahorra tiempo y mano de obra en comparación con la fabricación manual.

Consistencia: el proceso programable asegura alta consistencia y repetibilidad, estandarizando las piezas.

Defectos y soluciones del corte por láser

Aunque el corte por láser tiene un papel insustituible y ventajas en el procesamiento de chapa metálica, también existen algunas imperfecciones congénitas. Con experiencia y ajuste fino de parámetros, Neway puede minimizar los defectos. Sin embargo, estas soluciones pueden ayudar a diagnosticar y controlar la calidad cuando ocurren.

Exceso de rebaba: material fundido que se solidifica nuevamente a lo largo del borde de corte. Solución: optimizar los parámetros de corte y usar gas de asistencia de nitrógeno o aire.

Carbonización: decoloración y marcas de quemado por calor excesivo. Solución: reducir la potencia del láser y aumentar la velocidad de corte.

Estrías: crestas verticales a lo largo del corte debido a vibraciones o potencia láser inestable. Solución: mejorar la estabilidad mecánica y revisar la fuente de alimentación del láser.

Bordes en forma de cono: paredes de corte inclinadas en lugar de bordes verticales limpios. Solución: posicionar la pieza a la distancia focal correcta.

Redondeo de bordes: bordes embotados sin definición nítida. Solución: reducir la velocidad de corte y reenfocar correctamente el láser.

Distorsión de agujeros: agujeros cortados con tamaño inferior o no circulares. Solución: equilibrar potencia, velocidad y presión de gas. Usar lentes cónicas.

Rebabas: bordes ásperos y dentados que requieren acabado secundario. Solución: enfoque de haz más fino, velocidad de corte más lenta, presión de gas optimizada.

Deformación: efectos térmicos que causan torsión o deformación de las piezas. Solución: precalentar el material, usar placas de enfriamiento y cambiar la secuencia de corte.

Experiencia del equipo de I+D de Neway

El corte por láser se ha demostrado como un proceso de fabricación indispensable para piezas de precisión en innumerables industrias. La combinación de modelado CAD altamente preciso, movimiento controlado por CNC y una fuente de calor concentrada en el haz láser permite producir geometrías intrincadamente complejas con tolerancias notables.

Aunque la física central del corte por láser permanece inalterada, las mejoras en la potencia del láser, la calidad del haz, el control del movimiento y la monitorización han permitido aplicaciones cada vez más ambiciosas. El corte por láser impulsa la innovación al permitir que los diseñadores imaginen y produzcan componentes con formas, características y peso minimizado previamente imposibles.

Desde la aeroespacial y los dispositivos médicos hasta la electrónica y la automoción, los fabricantes confían en el corte por láser para prototipos rápidos, producción de bajo volumen y fabricación de alto rendimiento. A medida que la tecnología láser progresa, también lo harán las posibilidades de fabricación. Áreas emergentes como el microcorte y el procesamiento láser remoto indican la continua evolución de este proceso de fabricación flexible, autónomo y de alta precisión. Al combinar la creatividad humana con la precisión láser, las empresas pueden convertir visiones de diseños de próxima generación en piezas tangibles listas para la producción.

Servicio personalizado de corte por láser de Neway

Amigos, déjenme contarles por qué Neway es la mejor opción para sus necesidades personalizadas de corte por láser. Durante más de 30 años, han fabricado piezas de precisión con excelentes capacidades de fabricación. Hablamos de moldeo por inyección, fundición a presión, mecanizado CNC, lo que sea. Pero el corte por láser es su especialidad. Sus láseres de última generación cortan y moldean sus piezas con una precisión micrométrica y una velocidad increíble. Y para los nuevos clientes, ofrecen un 20% de descuento en el primer pedido. Una oferta muy buena, si me preguntan. Prueben Neway para corte por láser personalizado, no se arrepentirán.