ما هي السباكة بالجاذبية | العملية، المواد، الفوائد، والقيود

الصب بالجاذبية، المعروف أيضًا باسم الصب بالقالب الدائم أو الصب بقالب الجاذبية، هو عملية تصنيع تُستخدم لإنتاج قطع معدنية عالية الجودة ودقيقة الأبعاد. تعتمد هذه الطريقة على قوة الجاذبية لملء القالب بالمعدن المنصهر. تتضمن العملية صب المعدن المنصهر في قالب معدني قابل لإعادة الاستخدام أو قالب دائم، وغالبًا ما يكون مصنوعًا من الفولاذ أو الحديد.

يمكن تقسيم عمليات الصب إلى السباكة بالرمل والصب المعدني حسب مادة القالب. مصنع الصب الدقيق ملم بهذه العمليتين ويقوم بتصميم وتصنيع نوعي القوالب بنفسه.

يمكن أيضًا تقسيم عمليات الصب إلى الصب بالجاذبية والصب بالضغط وفقًا لطريقة صب المعدن المنصهر. يشير الصب بالجاذبية إلى عملية صب المعدن المنصهر في القالب تحت تأثير الجاذبية الأرضية فقط، ويُعرف أيضًا بالصب التقليدي. يشمل الصب بالجاذبية بالمعنى الواسع السباكة بالرمل، الصب المعدني، الصب الاستثماري، الصب بالرغوة الضائعة، الصب بالطين وغيرها؛ أما بالمعنى الضيق فهو يشير فقط إلى الصب المعدني. السباكة بالضغط تشير إلى صب المعدن في القالب تحت تأثير قوة خارجية (غير الجاذبية)، وتشمل بالمعنى الواسع عمليات مثل الصب بالضغط، الصب بالفراغ، الصب تحت ضغط منخفض، الصب بالطرد المركزي، وغيرها؛ وبالمعنى الضيق تشير إلى الصب في القوالب المعدنية عبر مكائن الصب بالضغط. يتخصص مصنع الصب الدقيق منذ فترة طويلة في السباكة بالجاذبية باستخدام قوالب الرمل والقوالب المعدنية. هذه العمليات هي الأكثر شيوعًا في صب المعادن غير الحديدية كما أنها منخفضة التكلفة نسبيًا.

ما هو الصب بالجاذبية؟

عملية الصب بالجاذبية، المعروفة أيضًا بالسباكة بالقالب الدائم أو الصب بقالب الجاذبية، تُستخدم لإنتاج قطع معدنية ذات أشكال معقدة وتفاصيل دقيقة. تُستخدم غالبًا لصب الألمنيوم والمعادن غير الحديدية الأخرى.

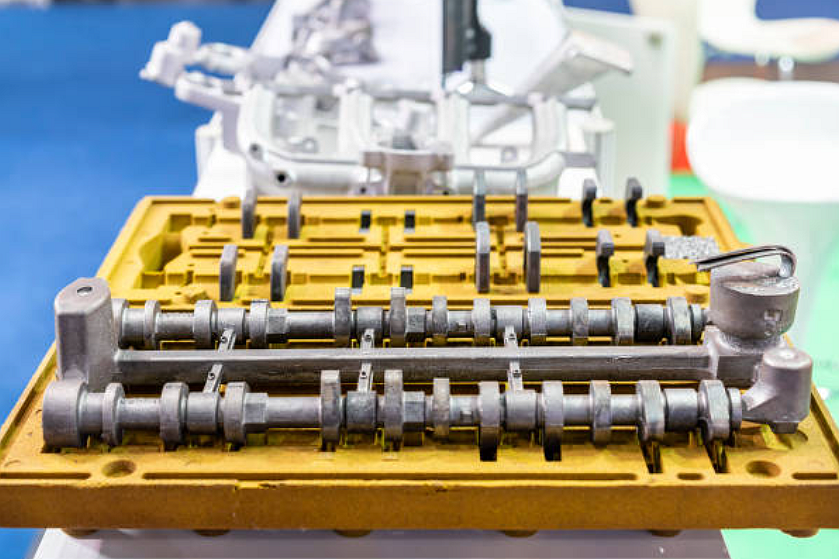

تتضمن العملية استخدام قالب معدني قابل لإعادة الاستخدام، غالبًا ما يكون مصنوعًا من الفولاذ أو الحديد، يتم تسخينه مسبقًا لدرجة حرارة محددة. يتكون القالب من نصفين يتم تثبيتهما معًا لتشكيل تجويف بالشكل المطلوب للقطعة النهائية. يُصمم القالب بأنظمة تغذية وفتحات تهوية لتس��������������������������������������������������������������������������يل تدفق المعدن المنصهر والسماح بخروج الغازات أثناء التصلب.

لبدء عملية الصب، يُغطى القالب بمادة تشحيم لمنع الالتصاق وتسهيل إخراج القطعة. يُصب المعدن المنصهر، عادة الألمنيوم، في تجويف القالب باستخدام الجاذبية، ولهذا يُسمى "الصب بالجاذبية". تضمن قوة الجاذبية تدفقًا ثابتًا ومنضبطًا للمعدن المنصهر داخل القالب.

عند امتلاء القالب، يبدأ المعدن المنصهر بالتصلب تدريجيًا حتى يأخذ شكل التجويف. يمكن تسريع التبريد باستخدام قنوات تبريد أو قالب مبرد بالماء. بعد أن يبرد ويتصلب المعدن تمامًا، يُفتح القالب ويُزال الجزء الصلب، المعروف بالمسبوكة.

يوفر الصب بالجاذبية العديد من المزايا، حيث يسمح بإنتاج قطع ذات أشكال معقدة وجدران رقيقة بدقة أبعاد عالية. العملية سريعة وفعّالة نسبيًا مقارنة بطرق الصب الأخرى. بالإضافة إلى ذلك، تدوم القوالب المعدنية القابلة لإعادة الاستخدام فترة أطول، مما يجعلها خيارًا اقتصاديًا للإنتاج المتوسط إلى العالي.

مع ذلك، يوجد بعض القيود لهذه الطريقة. قد لا تكون مناسبة للأجزاء ذات التصميمات المعقدة جدًا أو التفاصيل الصغيرة جدًا. كما تتطلب العملية جهدًا ووقتًا أكبر مقارنة بتقنيات مثل الصب بالضغط. ومع ذلك، يظل الصب بالجاذبية خيارًا شائعًا في العديد من الصناعات، مثل السيارات، والطيران، وسلع المستهلك.

خطوات عملية الصب بالجاذبية

إنشاء النموذج:

تبدأ العملية بإنشاء نموذج، وهو نسخة مطابقة للجزء النهائي المطلوب. غالبًا ما يُصنع النموذج من الخشب أو البلاستيك أو المعدن ويُستخدم لصنع القالب.

النموذج يُمثل الشكل والأبعاد المطلوبة للقالب، والدقة هنا أمر بالغ الأهمية لضمان تطابق القالب مع المواصفات المطلوبة. الاهتمام بالتفاصيل ضروري.

تحضير القالب

يتم تجهيز نصفي القالب، وعادة ما يكونان مصنوعين من الفولاذ أو الرمل. تُنظف القوالب وتُغطى بمادة تشحيم لمنع الالتصاق ولتسهيل إخراج المسبوكة.

يتضمن التحضير تنظيف القالب وتطبيق مادة تشحيم على السطح الداخلي. هذا يمنع التصاق المعدن ويساعد في إزالة المسبوكة بسهولة، ويقلل من احتمالية ظهور العيوب.

تجميع القالب

يتم تثبيت نصفي القالب معًا بإحكام لتشكيل تجويف مغلق. صُمم القالب بأنظمة تغذية وفتحات تهوية لتسهيل �دف� �لم�دن و�رو� �لغ�زا� �ثن�ء ال�صل�.

ي�عت�ر ال�ثب�ت ال�حك� �مح�ور ا�قا�ب مه�ًا ل�نع ا�تس�با� �ضم�ن تد�ق ال�عد� �شكل صحيح والتصلب المتجانس.

تسخين القالب مسبقًا

يتم تسخين القالب المجمع مسبقًا إلى درجة حرارة محددة. يساعد التسخين المسبق في تحسين تدفق وتصلب المعدن أثناء عملية الصب.

يساعد التسخين المسبق في تقليل تفاوتات درجة الحرارة، مما يضمن تدفق المعدن وتصلبه بشكل أفضل للحصول على منتج عالي الجودة ودقيق الأبعاد.

تحضير المعدن المنصهر

يُذاب المعدن، وغالبًا ما يكون الألمنيوم أو سبائك المعادن غير الحديدية الأخرى، في فرن أو بوتقة. يُسخن المعدن إلى درجة حرارة مناسبة للصهر وفقًا لنوع المعدن المستخدم.

يجب ضبط درجة حرارة الصب بدقة حسب نوع السبيكة لضمان تدفق جيد وتجنب العيوب مثل الانكماش أو المسامية.

الصب

عند وصول المعدن المنصهر للحرارة المطلوبة، يُصب في إناء ثم يُسكب في تجويف القالب باستخدام الجاذبية، ما يضمن تدفقًا مستقرًا ومنتظمًا.

يساعد التحكم في سرعة الصب، وتصميم نظام التغذية الصحيح، وتوفير الكمية المناسبة من المعدن في ملء التجويف بالكامل بدون حدوث اضطرابات أو احتجاز هواء أو تطاير المعدن.

التصلب

بينما يملأ المعدن المنصهر تجويف القالب، يبدأ في التصلب تدريجيًا ويأخذ شكل التجويف. يمكن تسريع التبريد باستخدام قنوات تبريد داخل القالب أو قالب مبرد بالماء.

يسمح الوقت الكافي للتبريد والقنوات المناسبة والتحكم في عملية التصلب بالحصول على تركيبة معدنية متجانسة ودقة أبعاد وتقليل العيوب مثل التشققات أو الانكماش.

التبريد والتصلب

يُترك القالب ليبرد ويتصلب حتى تتصلب المسبوكة تمامًا. يختلف وقت التبريد حسب حجم وتعقيد القطعة. التبريد الكافي ومعدل التبريد المناسب يمنع إزالة القطعة قبل الأوان ويضمن متانة المسبوكة.

فتح القالب

بعد تصلب وتبريد القطعة، يُفتح القالب ويُفصل النصفان لإخراج المسبوكة الصلبة. تقنيات الفك السليمة والتعامل الحذر تمنع تلف القطعة والقالب وتضمن استخراجًا ناجحًا.

إزالة المسبوكة

تُزال المسبوكة من تجويف القالب. قد يتطلب الأمر رج القالب أو طرقًا لطيفًا لضمان التحرير الكامل. قد يلزم أيضًا قطع أو تشغيل المواد الزائد� مث� �ن�مة �ل�غذية. ت�ا�د ا�دق� وا�ا�تب�ه أ�ناء ال�ز�لة �لى منع تلف �لقطع� �ا�حفاظ ع�ى أ�عاده�.

ال�شطيب

ق� تمر المسبوكات بعمليات تشطيب إضافية مثل الطحن أو السفع الرملي أو التشغيل أو معالجات السطح لتحقيق المظهر النهائي المطلوب والأبعاد وجودة السطح.

يضمن التنفيذ الجيد لعمليات التشطيب، والالتزام بالمواصفات، والتحكم في الجودة أن تحقق المسبوكة المواصفات المطلوبة للسطح والأبعاد والجودة العامة.

مواد الصب بالجاذبية

يُستخدم الصب بالجاذبية غالبًا في صب المعادن غير الحديدية، خاصة سبائك الألمنيوم. يوفر الألمنيوم عدة مزايا مثل انخفاض نقطة الانصهار، والسيولة الممتازة، وخصائص ميكانيكية جيدة. ومع ذلك، يمكن استخدام مواد أخرى أيضًا في عملية الصب بالجاذبية. فيما يلي بعض المواد الشائعة:

سبائك الألمنيوم

يُستخدم الألمنيوم وسبائكه على نطاق واسع في الصب بالجاذبية نظرًا لخفة وزنه، ونسبة القوة إلى الوزن العالية، ومقاومته الجيدة للتآكل، وموصليته الحرارية الممتازة. يمكن اختيار تركيبة السبائك بناءً على متطلبات التطبيق المحددة.

بعض درجات سبائك الألمنيوم الشائعة للصب بالجاذبية:

- A356: سبيكة ألومنيوم-سيليكون-مغنيسيوم تُعرف بقوتها الجيدة ومرونتها وقابليتها الممتازة للصب. ورقة بيانات A356

- A380: سبيكة ألومنيوم-سيليكون تقدم سيولة جيدة وقوة عالية ومقاومة ممتازة للتآكل والتآكل. ورقة بيانات A380

- ADC12: سبيكة ألومنيوم تحتوي على السيليكون وعناصر أخرى، وتوفر قابلة صب جيدة وقوة ميكانيكية عالية ومقاومة حرارية ممتازة. ورقة بيانات ADC12

سبائك النحاس

يمكن أيضًا صب سبائك النحاس مثل النحاس الأصفر والبرونز بالجاذبية. تتميز هذه السبائك بتوصيل كهربائي وحراري جيد ومقاومة ممتازة للتآكل. تُستخدم غالبًا في التطبيقات التي تتطلب قوة عالية ومتانة ونقل حراري جيد.

السبائك النحاسية الشائعة في الصب بالجاذبية:

- C83600 (النحاس الأحمر): سبيكة نحاس-زنك-قصدير خالية من الرصاص، مع مقاومة ممتازة للتآكل وقوة عالية وقابلية تشغيل جيدة. ورقة بيانات C83600

- C95400 (برونز الألومنيوم): سبيكة نحاس-ألومنيوم مع قوة عالية ومقاومة ممتازة للتآكل وتآكل جيد. ورقة بيانات C95400

سب�ئك الز�ك

تُعر� �بائ� الزنك بخص�ئ�ها ال�م�ازة في الص�، مثل السيو�ة ا�ع�ل�ة، وانخ�ا� نقطة الانص�ا�، و�ق� ا�أبع�د الج�د�. و�ت�ت� بمق�ومة جيدة للتآكل وقوة عالية وتستخدم عادةً في التطبيقات التي تتطلب أشكالًا معقدة أو جدران رقيقة، مثل المكونات الزخرفية أو الأجزاء الميكانيكية الصغيرة.

درجات سبائك الزنك الشائعة في الصب بالجاذبية:

- Zamak 3 (ASTM AG40A): سبيكة زنك شائعة مع قابلية صب ممتازة ودقة أبعاد عالية وخصائص ميكانيكية جيدة. ورقة بيانات Zamak 3

- Zamak 5 (ASTM AC41A): سبيكة زنك توفر قوة وصلابة محسنة مقارنةً بـ Zamak 3، ومناسبة للتطبيقات التي تتطلب أداءً ميكانيكيًا أعلى. ورقة بيانات Zamak 5

سبائك المغنيسيوم

تتميز سبائك المغنيسيوم بكثافة منخفضة ونسبة قوة إلى وزن ممتازة وقدرة تخميد جيدة وموصلية حرارية عالية. استخدام المغنيسيوم في الصب بالجاذبية أقل شيوعًا من الألمنيوم، لكنه مناسب في التطبيقات التي تتطلب مكونات خفيفة الوزن وخصائص ميكانيكية جيدة مثل الطيران أو قطع السيارات.

بعض درجات سبائك المغنيسيوم الشائعة للصب بالجاذبية:

- AZ91D: سبيكة مغنيسيوم-ألومنيوم-زنك مع خصائص خفة الوزن ونسبة قوة إلى وزن جيدة وقابلية صب ممتازة. ورقة بيانات AZ91D

- AM60B: سبيكة مغنيسيوم-ألومنيوم مع قوة عالية ومقاومة جيدة للتآكل واستقرار أبعاد ممتاز. ورقة بيانات AM60B

تصنيف قوالب الصب بالجاذبية

يمكن تصنيف قوالب الصب بالجاذبية حسب البناء والتعقيد والتطبيق. فيما يلي بعض التصنيفات الشائعة:

1. القوالب الصلبة: مصنوعة من قطعة واحدة من المعدن أو الراتنج وبسيطة في البناء، تُستخدم للأجزاء ذات الأشكال البسيطة.

2. القوالب المقسمة: تتكون من نصفين أو أكثر، يتم جمعها لتشكيل التجويف ويمكن فصلها لإخراج المسبوكة. تسمح بإنتاج أشكال أكثر تعقيدًا.

3. القوالب الدائمة: تُعرف أيضًا بقوالب الصب الدائمة، مصنوعة من مواد متينة مثل المعدن، تُستخدم عدة مرات وتتحمل دورات صب متكررة. توفر دقة أبعاد وجودة سطح عالية مقارنة بالقوالب المؤقتة.

4. القوالب المؤقتة: تُستخدم لمرة واحدة أو لعدد محدود من المسبوكات، وغالبًا ما تصنع من الرمل أو الجبس أو شمع الصب الاستثماري. تُستخدم للأشكال المعقدة أو المخصصة، ومناسبة للإنتاج المتوسط والمنخفض.

5. القوالب المفتوحة: تتميز بتجويف مسطح أو ضحل، حيث يُسكب المعدن مباشرة بدون أنظمة تغذية. تُستخدم عادةً لصب المكونات المسطحة.

6. القوالب المغلقة: تح�وي على تجويف �ل�ثي ا�أبعاد يغلق با�كا�ل حو� شكل ا�ج�ء. يُسك� �لمعدن من خلال ن�ام ت�ذية لتوجيه الت�فق داخل ا�ت�و�ف. تتيح تحكمًا �كبر في تد�ق الم�د� وتصلبه وج�د� ا�منتج ا��هائي.

7. القوالب القشرية: يتم صنعها بتغطية النموذج بمادة خزفية أو راتنجية، ثم يُسخن النموذج لتصلب القشرة، مما ينتج قالبًا متينًا. توفر دقة أبعاد وجودة سطح ممتازة ويمكن استخدامها مع المعادن الحديدية وغير الحديدية.

هذه تصنيفات عامة، ويمكن أن تكون هناك مجموعات أو اختلافات حسب متطلبات الصب والتصنيع.

اعتبارات تصميم قوالب الصب بالجاذبية

يلعب تصميم القالب دورًا محوريًا في نجاح عملية الصب بالجاذبية. يضمن التصميم الجيد تدفق المعدن بشكل صحيح وتقليل العيوب وجودة المسبوكات. النقاط الرئيسية:

1. تصميم الجزء: يجب أن يستوعب التصميم الشكل والحجم والميزات المطلوبة للجزء مع تدفق وتصلب المعدن دون عيوب مثل الانكماش أو المسامية. يجب أيضًا مراعاة سهولة فك القطعة من القالب.

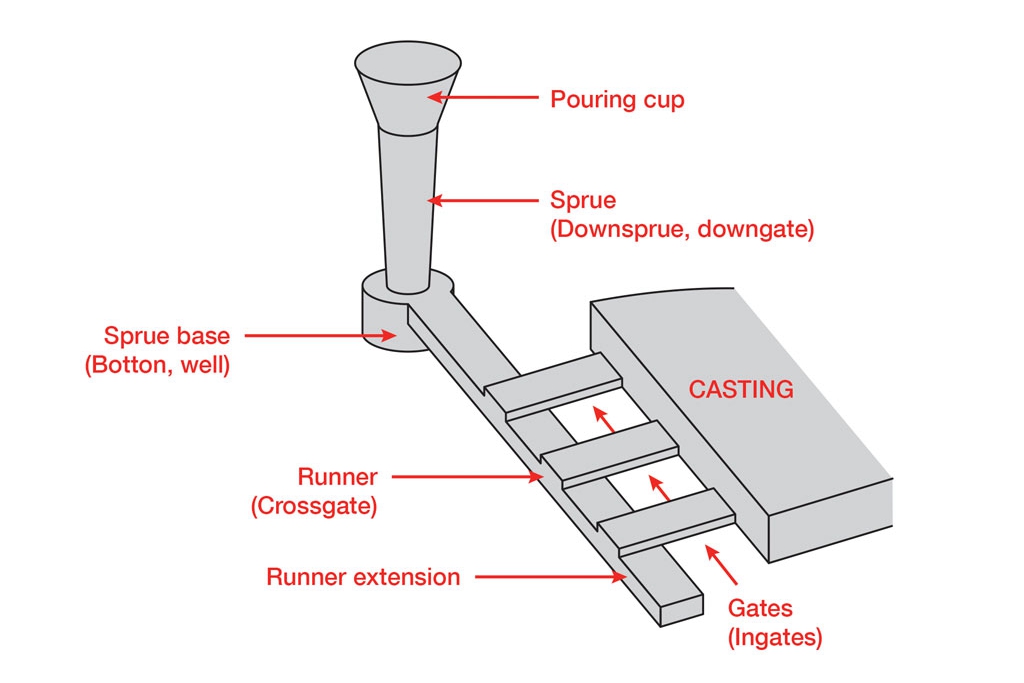

2. نظام التغذية: يتحكم في تدفق المعدن إلى التجويف، ويجب أن يكون بحجم وشكل وموقع مناسب للحد من الاضطراب واحتجاز الهواء وتآكل القالب.

3. تصميم المغذيات (الرايزر): توفر مصدرًا إضافيًا للمعدن أثناء التصلب لتعويض الانكماش ومنع العيوب. يجب وضعها استراتيجيًا لتقليل المسامية أو الانكماش أو التشققات.

4. نظام التبريد: يساعد في التحكم في عملية التصلب والحصول على خصائص مسبوكات جيدة. يمكن دمج قنوات تبريد أو تصاميم قوالب مبردة بالماء لتحقيق معدلات تبريد مناسبة.

5. التهوية: ضرورية لخروج الغازات أثناء الصب والتصلب. عدم كفاية التهوية يؤدي للمسامية أو جيوب هوائية. يجب حساب مواقع فتحات التهوية وأحجامها بعناية.

6. مادة القالب والطلاءات: تُختار مادة القالب بناءً على المادة المصبوبة وخصائصها الحرارية، وغالبًا ما تكون الفولاذ أو الحديد. كما تساعد الطلاءات المناسبة على سهولة إخراج القطعة وتقلل من تلف القالب.

7. زوايا السحب: تُضاف لتسهيل فك القطعة من القالب وتقليل تلفها وتشوهها.

8. صيانة القالب: يجب أن يسمح التصميم بسهولة التنظيف والإصلاح أو استبدال المكونات. تساهم الصيانة الجيدة في استمرارية جودة الإنتاج وعمر القالب.

قد تختلف المتطلبات حسب المادة أو التعقيد أو حجم الإنتاج. استشارة مصممين ذوي خبرة والالتزام بالمعايير وأفضل الممارسات يعزز النجاح.

عيوب الصب بالجاذبية

مثل أي عملية صب أخرى، يمكن أن تظهر عيوب مختلفة قد تؤثر على جودة وسلامة المنتجات. العيوب الشائعة:

1. المسامية: وجود فراغات أو فقاعات هواء في ال�سبو�ة. الأسبا�: تهوية �ير كا�ية، نظام تغذية خا�ئ� حرا�ة �ب �ر�فع� أو اضطرا� �ف�ط. تؤثر �ل�سامي� على �لقوة والخ�ائص �لميك�نيكية.

2. الا�كما�: يحدث بس�ب تقل� حجم ا�معدن أثناء التصلب� �ما يسبب فراغات أو تشققات أو تشوهات. الأسباب: تصميم مغذيات غير مناسب أو تغذية غير كافية للمعدن.

3. خطوط باردة: تحدث عندما لا تتحد تيارات المعدن المنصهر بشكل صحيح، مكونة خطوط أو فواصل مرئية. الأسباب: حرارة صب منخفضة، نظام تغذية سيء، ملء غير مكتمل للقالب.

4. عدم الامتلاء: لا يملأ المعدن المنصهر التجويف بالكامل، مما يؤدي إلى مسبوكات غير مكتملة. الأسباب: سيولة منخفضة، تصميم تغذية خاطئ، حرارة صب منخفضة.

5. الشوائب: مواد غريبة مثل الأكاسيد أو الخبث أو الرمل تُحبس في القطعة. الأسباب: ترشيح غير مناسب، نظام تغذية غير صحيح، تلوث المعدن المنصهر.

6. عيوب سطحية: التصاق الرمل، أسطح خشنة أو غير منتظمة. الأسباب: تحضير قالب سيء أو تطبيق خاطئ للمادة العازلة أو التشحيم.

7. عدم دقة الأبعاد: اختلاف الحجم عن المطلوب، التواء أو تشوهات. الأسباب: تصميم قالب غير صحيح، تبريد أو تصلب غير مناسب.

8. تدهور القالب: يتدهور القالب مع الاستخدام، ما يؤثر على جودة القطع النهائية ويؤدي لعيوب سطحية أو دقة أبعاد منخفضة أو قصر عمر القالب.

9. عدم توازن ملء القالب: يؤدي إلى عيوب مثل خطوط التدفق أو أجزاء غير مكتملة. الأسباب: نظام تغذية غير متوازن أو تدفق غير منتظم أو تهوية غير كافية.

10. مشاكل تشطيب السطح: خشونة أو تجاويف أو عيوب سطحية. الأسباب: تحضير قالب غير صحيح، طلاءات غير مناسبة، تلوث المعدن المنصهر.

حلول واحتياطات عيوب الصب بالجاذبية

لمعالجة ومنع العيوب الشائعة في الصب بالجاذبية، يمكن اتباع التالي:

1. المسامية:

- تحسين التهوية لخروج الغازات.

- تحسين تصميم نظام التغذية لتقليل الاضطراب.

- استخدام تقنيات إزالة الغازات من المعدن المنصهر.

- ضبط حرارة الصب لتقليل احتجاز الهواء.

2. الانكماش:

- تحسين تصميم المغذيات وموقعها لتوفير تغذية كافية وتعويض الانكماش.

- ضبط معدل التبريد ووقت التصلب للحد من الانكماش.

- تعديل تصميم القطعة لتجنب المقاطع السميكة أو الزوايا الحادة.

3. خطوط باردة:

- ضمان تصميم نظام تغذية جيد لتوحيد تدفق المعدن.

- ضبط حرارة الصب وتدفق المعدن لضمان اندماج كامل.

- استخدام طلاءات مناسبة لتسهيل تدفق المعدن.

4. عدم الامتلاء:

- تحسين تصميم نظام التغذية لتدفق المعدن بشكل جيد وملء التجويف بالكامل.

- ضبط سيولة المعدن عن طريق التحكم في الحرارة وتركيب السبيكة.

- تعديل ال�ال� أ� استخدام طلاءات من�سبة لتقل�ل مقاو�ة تدف� ا�م�دن.

5. الش�ائب:

- ا�تخ�ا� أ�ظمة �رشيح فع�ا�ة لإزال� �لش�ائب م� ا�معدن المنص�ر.

- استخدام بوتقا� وأوان� مناسبة �ت�ليل التلو�.

- الالتزام بممارسات جيدة في التعامل مع المعدن وتخزينه.

6. عيوب السطح:

- تحضير القالب جيدًا، بما في ذلك التنظيف والتشحيم.

- استخدام طلاءات مناسبة للحصول على سطح أملس.

- معالجة أي مشاكل في سطح القالب مثل الشقوق أو الخشونة.

7. عدم دقة الأبعاد:

- تحسين تصميم القالب لأخذ الانكماش في الحسبان والحصول على دقة الأبعاد.

- التحكم في التبريد والتصلب لتقليل التشوهات أو الانحناءات.

- مراقبة حرارة القالب لمنع الاختلافات في الأبعاد.

8. تدهور القالب:

- إجراء صيانة منتظمة للقالب وإصلاحه عند الحاجة.

- استخدام مواد طلاء مناسبة لتحسين متانة القالب.

- مراقبة حالة القالب واستبداله عند تدهوره.

9. عدم توازن ملء القالب:

- تحسين نظام التغذية لتحقيق تدفق متوازن.

- اتباع ممارسات صب متناسقة ومحكمة لتحقيق ملء متجانس.

- توفير تهوية مناسبة لضمان تدفق المعدن وتقليل عدم التوازن.

10. مشاكل تشطيب السطح:

- تجهيز القالب بشكل صحيح، مع التنظيف وتطبيق الطلاءات.

- استخدام طلاءات مناسبة للحصول على التشطيب المطلوب.

- ضبط معلمات العملية مثل حرارة الصب وتدفق المعدن لتجنب العيوب السطحية.

مزايا الصب بالجاذبية

يتميز الصب بالجاذبية بهذه المزايا بفضل خصائصه وميكانيكية العملية. فيما يلي أسباب تفوقه:

1. تصلب متحكم به: يسمح الصب بالجاذبية بتصلب تدريجي ومنضبط للمعدن المنصهر. تساهم الجاذبية في ملء القالب بسلاسة، ما يقلل من الاضطراب ويعزز التصلب السليم. ينتج عن ذلك بنية حبيبية دقيقة، ومسامية منخفضة، وخصائص ميكانيكية محسنة.

2. ضغط وارتباك منخفض: تعمل العملية بضغط منخفض مقارنة بعمليات الصب الأخرى مثل الصب بالضغط. هذا يقلل من العيوب مثل المسامية أو الامتلاء غير الكامل ويعزز جودة القطعة، بما في ذلك التشطيب السطحي ودقة الأبعاد.

3. تصميم القالب وجودة السطح: يستخدم الصب بالجاذبية قوالب دائمة يمكن تصنيعها أو تلميعها لتحقيق سطح تجويف ناعم، مما يضمن جودة سطح ممتازة.

4. تعقيد ومرونة التصميم: تسمح طبيعة الصب بالجاذبية بإنتاج قطع معقدة مع جدران رقيقة وعناصر تفصيلية، مما يوسع نطاق التطبيقات.

5. أدوات منخفضة التكلفة: يتطلب الصب بالجاذبية أدوات أبسط وأقل تكلفة مقارنة بالصب بالضغط، حيث يمكن إعادة استخدام القوالب الدائمة عدة مرات، مما يقلل الحاجة للاستبدال ويخفض التكلفة.

6. تعددية المواد: يدعم ا�ص� با�جا�ب�ة مجموع� واسع� من المو�د� بما �ي ذلك �لسب�ئك ال�دي�ية وغير ا�حديدية، ما يسم� ب�نت�ج �طع بمواص�ا� و�ص�ئ� مختلفة.

7. استقرار وتح�م بالعملية: �م�ن مراقب� وضبط مع�مات مثل حر�رة الصب وو�ت الملء �سرعة ال�ب�يد لتحقيق جودة عالية وتقليل العيوب. معدل التصلب البطيء يقلل من التشوه ويعزز استقرار الأبعاد.

بوجه عام، تساهم هذه العوامل في إنتاج مسبوكات عالية الجودة بتشطيب سطحي ممتاز، ودقة أبعاد، وخصائص ميكانيكية قوية مع الحفاظ على التكلفة المعقولة ومرونة التصميم.