اعتبارات تصنيع وتشكيل السحب العميق لقطع السيارات الكبيرة

تُعدّ صناعة السيارات ركيزة أساسية للتصنيع العالمي، وتعتمد بشكل كبير على الأجزاء المعدنية في بناء المركبات. فهذه الأجزاء، من مكوّنات المحرّك إلى الهياكل، تشكّل أساس وظائف السيارات وسلامتها وأدائها. ويجري تصنيع قطع السيارات الكبيرة باستخدام عمليات متخصصة، أبرزها الختم والتشكيل بالسحب العميق، لتهيئة صفائح المعدن إلى أشكال دقيقة ومعقدة.

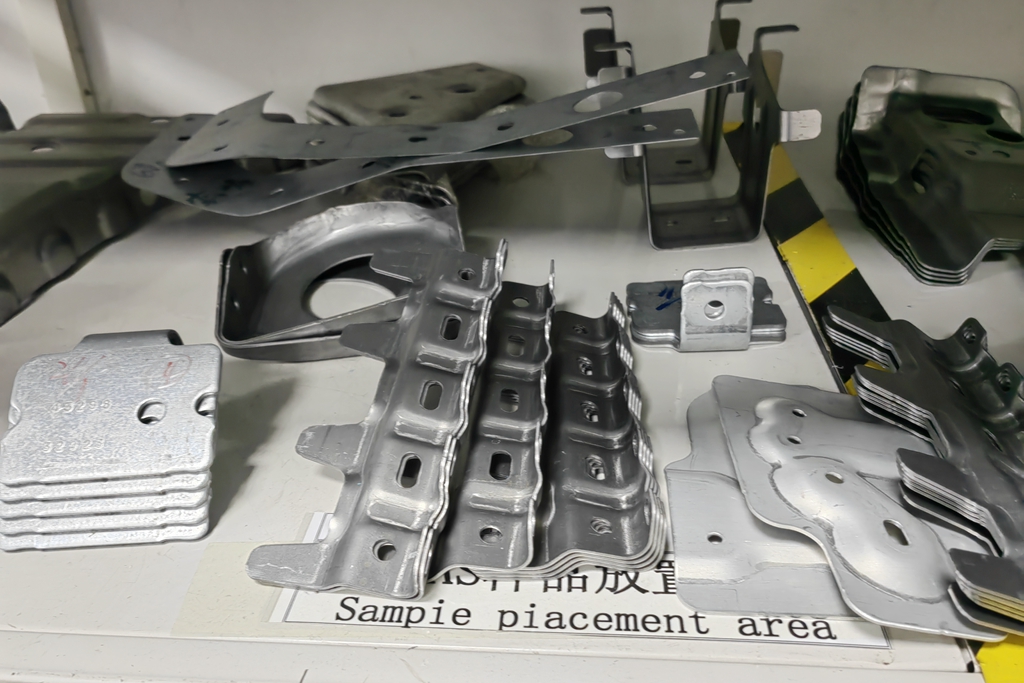

الختم المعدني والسحب العميق عمليتان محوريتان لإنتاج أجزاء سيارات كبيرة ومتينة بدقة عالية. يعتمد الختم على ضغط صفائح معدنية مسطّحة داخل قالب باستخدام مكبس لتشكيلها بالشكل المطلوب، وهو مثالي لإنتاج كميات كبيرة بسرعة وكفاءة وبمواصفات موحّدة. أمّا السحب العميق فيطوّر هذا المبدأ لإنتاج قطع يزيد عمقها على قطرها، ما يتيح تشكيل أشكال جوفاء معقدة لا يمكن للختم وحده تحقيقها. وتُعدّ العمليتان أساسيتين في تصنيع مكونات قوية مثل هياكل السيارات وخزانات الوقود وأجزاء المحرّك التي يجب أن تلبّي معايير جودة صارمة.

فهم عمليات الختم والسحب العميق

الختم والسحب العميق عمليتان أساسيتان لتشكيل المعادن في تصنيع السيارات. وعلى الرغم من أن كليهما يهدف إلى تحويل الصفائح المسطحة إلى قطع ثلاثية الأبعاد، فإن لكل منهما أساليبَ مختلفة واستخداماتٍ متمايزة ضمن تصنيع قطع السيارات. فهم هذه العمليات وتطبيقاتها ومزاياها أمر حاسم لتقدير البراعة التقنية وراء إنتاج السيارات.

التعريف والمقارنة

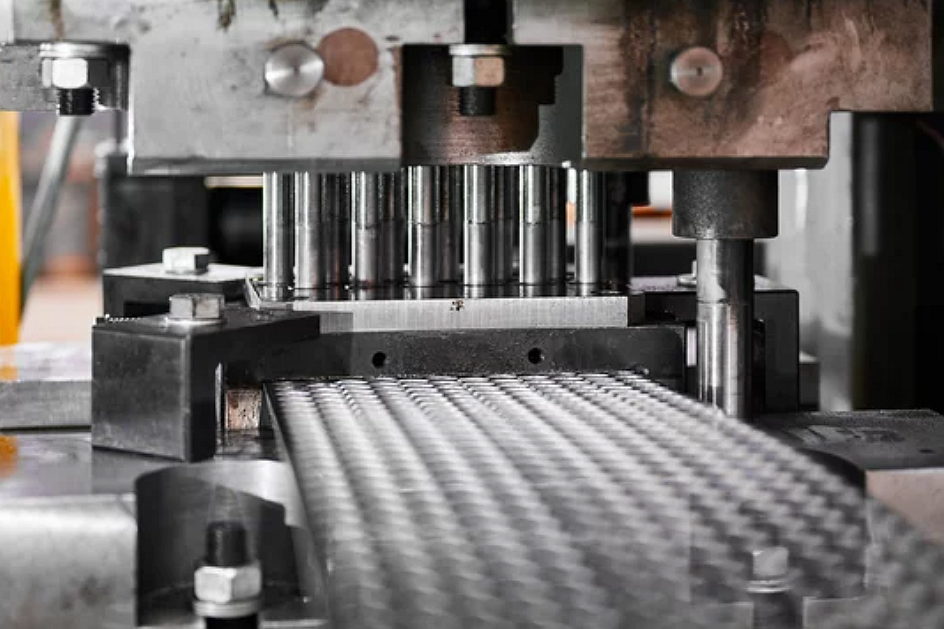

الختم هو عملية تشكيل على البارد تتضمن وضع صفيحة معدنية مسطّحة—غالبًا من الفولاذ أو الألومنيوم—داخل مكبس حيث تقوم أداة وسطح القالب بتشكيل المعدن إلى شكل جديد. وتضم العملية تقنيات متخصصة مثل التثقيب، والتطريق البارز (الدمغ)، والثني، والسكّ، ما يجعلها متعددة الاستخدامات لإنتاج قطع مفصلة ومعقدة. ويُعد الختم مناسبًا بشكل خاص لدورات الإنتاج الكبيرة التي تتطلب سرعة وثباتًا في الجودة.

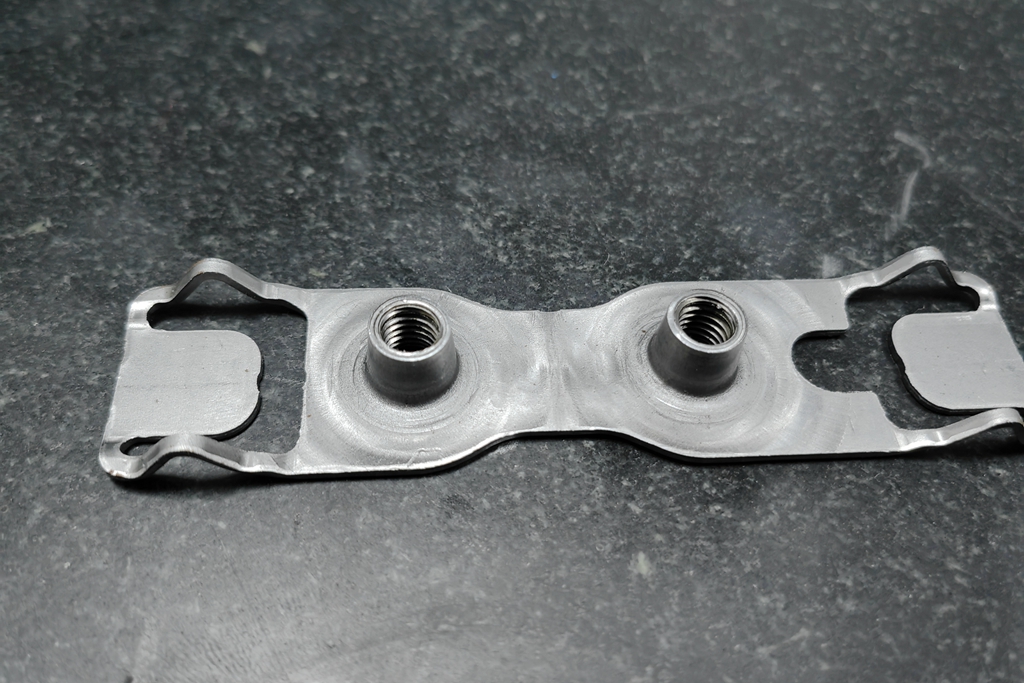

السحب العميق، من جهة أخرى، هو شكل متخصص من الختم يتم فيه سحب الصفيحة المعدنية داخل القالب بحركة ميكانيكية لتكوين قطعة قد يتجاوز عمقها قطرها. وهذه العملية مثالية لتصنيع مكونات ذات عمق كب�������������ر مثل ألواح هيكل السيارة، وخزانات الوقود، وبعض أجزاء المحرك. ويتطلب السحب العميق تحكمًا دقيقًا بخصائص المادة ومعاملات العملية لتجنّب عيوب شائعة مثل التجعّد أو التمزّق أو ظاهرة «الأذن» على الحواف.

الاختلافات الرئيسية في التطبيقات

مع أن العمليتين تنتجان قطع سيارات، فإن تطبيقاتهما تختلف وفق متطلبات القطعة. غالبًا ما يكون الختم هو الخيار المفضل للأجزاء المسطّحة أو متوسطة التعقيد التي تتطلب قوةً عالية ومتانة، مثل الحوامل، ومكونات الهياكل، والتدعيمات الإنشائية. وتُمكّن قدرته على الإنتاج السريع من تلبية احتياجات الصناعة.

ويُختار السحب العميق للأجزاء التي تتطلب بنية جوفاء متواصلة ونسبة عمق إلى قطر مرتفعة. وتستفيد مكونات مثل خزانات الوقود، وأغلفة أنظمة ميكانيكية محددة، والألواح المعقدة من قدرة السحب العميق على إنتاج قطع خفيفة ومتينة دون المساس بسلامتها البنيوية.

مزايا كل عملية

التفاوتات والدقة: يقدّم كل من الختم والسحب العميق دقةً ممتازة، مع تفاوتات تصل إلى ±0.01 مم في الختم وقد تكون أعلى قليلًا في السحب العميق وفق المادة وتعقيد القطعة. وتُعد هذه الدقة ضرورية في صناعة السيارات، إذ إن الانحرافات البسيطة قد تؤدي إلى مشكلات في التجميع أو الأداء.

استخدام المادة والجدوى الاقتصادية: يشتهر الختم والسحب العميق بالكفاءة العالية في استهلاك المادة، عبر تصميمٍ مدروس وضبطٍ للعملية يقلّلان الفاقد. وتخفض هذه الكفاءة تكاليف المواد وتدعم استدامة التصنيع. كما أن القدرة على إنتاج كميات كبيرة بسرعة وبفاقدٍ منخفض تجعل العمليتين مجديتين اقتصاديًا، خصوصًا لدورات الإنتاج الضخمة الشائعة في صناعة السيارات.

المرونة ونطاق التطبيق: تتيح مرونة عمليات الختم والسحب العميق تطبيقاتٍ واسعة، من مكونات مسطّحة بسيطة إلى أشكال ثلاثية الأبعاد معقدة. ويضمن ذلك إمكانية توظيف هذه التقنيات عبر أجزاء متعددة في المركبة، ما يعزز التصميم العام والوظائف.

عملية الختم لقطع السيارات الكبيرة

تُعد عملية الختم جوهرية في تصنيع قطع السيارات الكبيرة، إذ توفّر طريقة موثوقة لإنتاج المكونات بكمياتٍ ضخمة. تتناول هذه الفقرة تفاصيل عملية الختم، بما في ذلك اعتبارات التصميم، واختيار المواد، والأدوات، ودراسة حالة تبرز الكفاءة والدقة الممكن تحقيقهما بالختم.

التصميم واختيار المواد

تبدأ عملية الختم بمرحلة تصميمٍ دقيقة واختيارٍ مدروس للمواد لضمان أن يلبي المكوّن النهائي مت�لب�ت ال�وة و�لم�ا�ة والأداء. يستخدم المهندسون برامج التصميم بالحاسوب (CAD) لنمذجة القطعة ومحاكاة عملية الختم، ما يساعد على اكتشاف المشكلات المحتملة قبل بدء الإنتاج.

ويُعد اختيار المادة حاسمًا؛ فالخيارات تشمل الفولاذ والألومنيوم وسبائك مخصّصة لخصائص محددة كقوة الشد والمرونة ومقاومة التآكل. ويجب أن تتوافق المادة المختارة مع متطلبات الوظيفة وقابلية التصنيع، مع مراعاة سلوك المعادن المختلفة تحت إجهادات الختم.

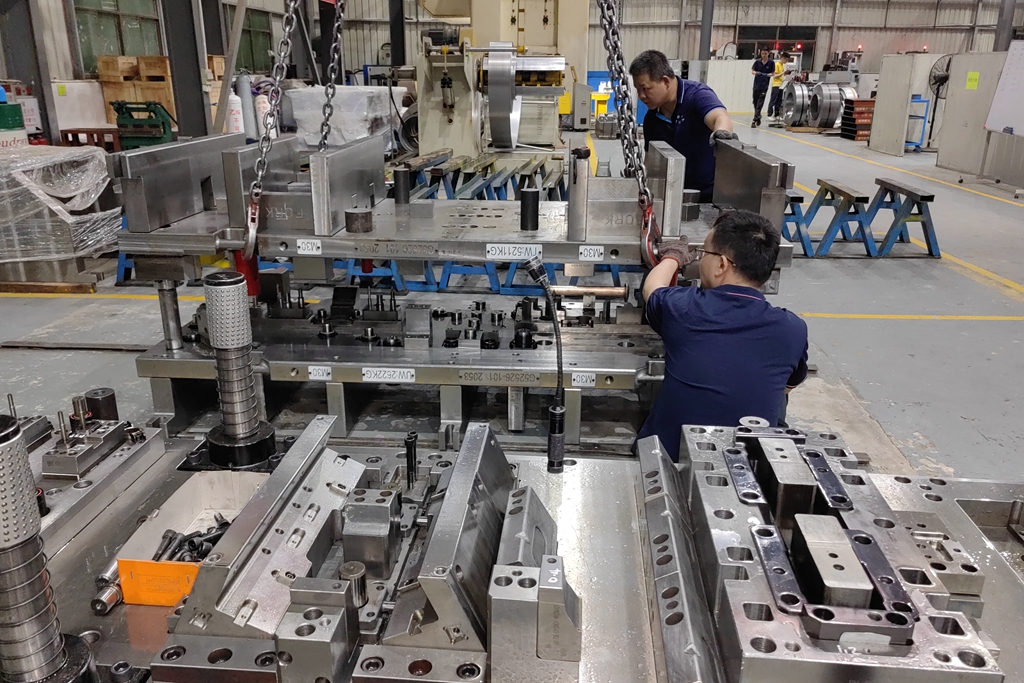

الأدوات (القوالب والمكابس)

تشمل أدوات الختم تصنيع القوالب واللكمات المصممة لقصّ وتشكيل وثني الصفيحة المعدنية إلى الشكل المطلوب. وقد تتفاوت تعقيدات الأدوات من أشكال بسيطة إلى هندسيات معقدة تتطلب مراحلَ متعددة. إن دقة تصميم الأداة أمرٌ محوري لأنها تؤثر مباشرةً في جودة القطعة وسرعة الإنتاج وعمر الأداة.

ورغم أن تطوير الأدوات يُعد كلفةً أولية مرتفعة، فإنه يتبرّر بالكفاءة والتكرارية التي يوفّرها للإنتاج الكمي. كما أن الصيانة الدورية وإجراء التعديلات اللازمة للأدوات ضروريان لضمان جودةٍ متسقة عبر آلاف—بل ملايين—القطع.

دراسة حالة: إنتاج عالي الكفاءة لمكوّن من هيكل السيارة

من الأمثلة البارزة على كفاءة ودقة الختم تصنيعُ مكوّن من هيكل السيارة، وهو جزء حرج يتطلب قوة عالية وتفاوتاتٍ محكمة. تم تصميم عملية التصنيع لإنتاج 150 قطعة في الساعة، مع تحقيق تفاوت قدره ±0.01 مم لكل قطعة.

وقد تحقّق هذا المستوى من الكفاءة بفضل تصميمٍ متقدّم للأدوات، واختيارٍ أمثل للمواد، وضبطٍ دقيق لمعلمات الختم. صُمّمت الأدوات لتقليل التآكل عبر دمج مكوّنات ذاتية التزييت وآليات ماصّة للصدمات لإطالة عمرها وتقليل التوقفات.

اختير للقطعة فولاذ عالي المتانة يمتاز بقابلية تشكيل ممتازة وقدرة على تحمّل إجهادات تشغيل المركبة. وتمت مراقبة عملية الختم عن كثب باستخدام حسّاسات وتحليل بيانات فوري لضمان بقاء كل قطعة ضمن التفاوتات المحددة، ما أسفر عن خط إنتاج شديد الكفاءة مع فاقدٍ أدنى.

فن السحب العميق لقطع السيارات المعقدة

يُعد السحب العميق عملية متخصصة ودقيقة في تصنيع أجزاء السيارات، وتناسب خصوصًا إنتاج الأشكال الجوفاء المعقدة التي يتجاوز عمقها قطرها. تستعرض هذه الفقرة الجوانب الدقيقة للسحب العميق، مع التركيز على قابلية ال�ادة لل�م�د، وتص�ي� ��أدوات، وتقنيات التزييت، ودراسة حالة تبرز الإنتاجية وإجراءات ضبط الجودة.

فهم قابلية تمدد المواد وتصميم الأدوات

يتوقف نجاح السحب العميق بدرجة كبيرة على قدرة المادة على التمدد دون فشلٍ وعلى دقة تصميم الأدوات. يجب أن تتمتع المواد المختارة بليونة عالية ونسبةٍ متوازنة بين القوة والاستطالة، ما يسمح بتشكيلها إلى أشكال عميقة ومعقدة دون تمزّق أو تجعّد. وتشمل المواد الشائعة درجات مختلفة من الفولاذ والألومنيوم والفولاذ المقاوم للصدأ، ويُختار كل منها وفق التطبيق النهائي والخصائص المطلوبة.

ويكون تصميم الأدوات في السحب العميق متقدّمًا، إذ تتطلب القوالب واللكمات ليس فقط تشكيل المعدن بل التحكم في تدفقه وتوزيعه أثناء السحب. غالبًا ما تُصمَّم الأدوات بخصائص مثل حبيسات السحب أو الوسادات للتحكم في التدفق ومنع عيوب كالتجعّد أو التمزّق. كما تُعاير الخلوصات بين الثقب والقالب، وسرعة السحب بعناية لضمان سماكة موحّدة وتقليل تركّز الإجهادات.

تقنيات التزييت

يلعب التزييت دورًا محوريًا في السحب العميق، إذ يقلّل الاحتكاك بين قطعة العمل والأدوات، ما يحدّ من تآكل الأدوات ويمنع العيوب في القطعة النهائية. يختلف اختيار المزلّق وفق المادة المشكّلة وتعقيد القطعة وظروف السحب. وتُستخدم زيوت وشحوم ومزلّقات صناعية بصيغٍ مخصّصة لكل تطبيق ومادة لتعظيم الأداء وجودة القطع.

دراسة حالة: إنتاج جزء معقّد مُشكَّل بالسحب العميق

من التطبيقات الجديرة بالذكر في صناعة السيارات إنتاج خزان الوقود، وهو جزء يجسّد قدرة السحب العميق على تصنيع مكوّنات معقدة وعملية. سجّل المشروع معدل إنتاجي قدره 100 وحدة يوميًا، مع إخضاع كل قطعة لإجراءات صارمة لضبط الجودة لضمان الاتساق والسلامة.

وقد تحقق هذا المستوى من الإنتاجية والجودة عبر مزيج من علوم المواد المتقدمة، وتصميمٍ دقيق للأدوات، وتحسينٍ لمعلمات العملية. اختيرت للخزان سبيكة ألومنيوم عالية الجودة تمتاز بليونة ممتازة ونسبة قوة إلى وزن مميزة. وصُمّمت الأدوات خصيصًا لاستيعاب الشكل المعقّد للقطعة، مع دمج خصائص للتحكم في تدفق المادة ومنع العيوب.

وكان ضبط الجودة ركنًا أساسيًا في العملية، شمل فحوصاتٍ أبعادية، وقياسات سماكة، واختبارات تسريب لضمان توافق كل خزان مع معايير السلامة وال�داء. �أ�اح اس�خ�ا� أ�ظ�ة مراقبة لحظية وتقنيات فحص آلي تحديد المشكلات ومعالجتها فورًا، ما حافظ على مستويات عالية من الجودة والكفاءة.

تحديات الختم والسحب العميق وحلولها

ينطوي تصنيع قطع السيارات الكبيرة عبر عمليات الختم والسحب العميق على تفاعلٍ معقد بين خصائص المواد وتصميم الأدوات والتحكم الدقيق في معلمات التصنيع. ورغم كفاءتها وقدرتها على إنتاج قطع عالية الجودة، تواجه هذه العمليات تحديات عديدة. تستعرض هذه الفقرة بعض التحديات الشائعة في الختم والسحب العميق إلى جانب الحلول الابتكارية التي طوّرها المختصون لتجاوزها.

تحديات الختم وحلولها

1. التجعّد

التحدي: قد يحدث تجعّد للمادة أثناء الختم عند تطبيق ضغط غير متساوٍ، خاصة في القطع الكبيرة ذات الأشكال المعقدة.

الحل: استخدام برمجيات محاكاة متقدمة للتنبؤ بسلوك المادة قبل الإنتاج وضبط معلمات المكبس وفقًا لذلك. كما يساعد توظيف ماسكات للفراغ ذات ضغط قابل للتعديل على توزيع القوة بالتساوي وتقليل التجعّد.

2. الارتداد المرن (Springback)

التحدي: ميل المادة للعودة جزئيًا إلى شكلها الأصلي بعد الختم، ما يؤثر على الدقة البعدية.

الحل: إدخال تعويضات على أدوات الختم بناءً على النمذجة التنبؤية. كما قد يخفّف استخدام مواد ذات معامل مرونة أقل أو تعديل البنية المجهرية للمادة عبر المعالجة الحرارية من الظاهرة.

3. تآكل الأدوات

التحدي: الطبيعة التكرارية للختم—خصوصًا في القطع الكبيرة—تُسرّع تآكل الأدوات، ما ينعكس على الجودة ويزيد تكاليف الصيانة.

الحل: استخدام مواد أدوات مقاومة للتآكل مثل الكربيدات أو الطلاءات المتقدمة لإطالة عمر الأداة. كما تضمن جداول الصيانة والفحص الدورية اكتشاف الأجزاء المتآكلة واستبدالها في الوقت المناسب.

تحديات السحب العميق وحلولها

1. التكسّر والتمزّق

التحدي: قد تؤدي إجهادات الشد الزائدة أثناء السحب العميق إلى تكسّر المادة أو تمزّقها، خصوصًا في قاعدة المكوّن أو جدرانه.

الحل: تحسين أبعاد وشكل القرص (البلانك) عبر التجربة والخطأ أو المحاكاة لتقليل تركّز الإجهادات. كما يُعد استخدام مواد أكثر ليونة وضبط نسبة ا�س�ب من ال�سترات�جيات �لفع�لة.

2. عدم تجانس السماكة

التحدي: الحفاظ على سماكة موحّدة في القطع المسحوبة عميقًا يمثل تحديًا، خصوصًا للقطع الكبيرة والمعقدة.

الحل: ضبط معلمات العملية مثل خلوص الثقب والقالب وتطبيق قوى متغيرة على ماسك الفراغ يساعد في تحقيق سماكة أكثر تجانسًا. كما يلعب اختيار المادة دورًا محوريًا، إذ تتميز بعض السبائك بقابلية تشكيل أفضل.

3. التجعّد في مناطق الحافة

التحدي: قد يؤدي ضعف التحكم في تدفق المادة إلى تجعّد في مناطق الحافة أثناء السحب العميق.

الحل: الضبط الدقيق لضغط ماسك الفراغ بحيث يكون كافيًا لمنع الانزلاق دون أن يعيق تدفق المادة. كما يُعد توظيف المحاكاة العددية للتنبؤ بمناطق التجعّد المحتملة ومعالجتها مسبقًا نهجًا فعّالًا.

استراتيجيات عامة لتعزيز الإنتاجية والجودة

على امتداد عمليتي الختم والسحب العميق، ثمة استراتيجيات شمولية تُساعد المصنّعين على معالجة هذه التحديات:

تقنيات مواد متقدمة: الاستثمار في مواد جديدة ذات قابلية تشكيل أعلى وقوة محسّنة يحل الكثير من المشكلات الملازمة لهذه العمليات.

الأتمتة والروبوتات: أتمتة مناولة المواد ونقل القطع يقلّل الأخطاء البشرية ويزيد سرعة الإنتاج.

تقنيات ضبط الجودة: تطبيق أنظمة مراقبة فورية، وتبنّي تقنيات الصناعة 4.0 للصيانة التنبؤية وتحسين العمليات يضمن جودةً ثابتة ويقلّل التوقفات.

ومن خلال مواجهة هذه التحديات بحلولٍ ابتكارية، يمكن للمصنّعين الحفاظ على مستوياتٍ عالية من الكفاءة والجودة في إنتاج قطع السيارات الكبيرة. وهذه الجهود لا تُحسّن موثوقية وأداء القطع فحسب، بل تُسهم كذلك في دفع تقنيات التصنيع قدمًا في صناعة السيارات.