نصائح خبراء تصميم صب الألمنيوم بالقوالب | تحسين جودة الأجزاء

أهمية التصميم في السَّبك بالضغط للألمنيوم

في مجال التصنيع، يُعدّ السبك بالضغط للألمنيوم عمليةً بالغة الكفاءة ومرنة لإنتاج قطع عالية الجودة. تُتيح هذه الطريقة تشكيل أشكال معقدة بدقة وتكرارية مرتفعة عبر حقن الألمنيوم المنصهر تحت ضغط عالٍ داخل قالب فولاذي. وتجعل الخصائص الجوهرية للألمنيوم—مثل خفة الوزن والقوة ومقاومة التآكل—منه خيارًا مثاليًا لتطبيقات عديدة، بدءًا من مكوّنات السيارات وحتى الإلكترونيات الاستهلاكية.

ومع ذلك، فإن نجاح عملية السبك بالضغط يعتمد بدرجة كبيرة على تصميم القطعة. فالتصميم المدروس لا يضمن سلامة المنتج النهائي ووظائفه فحسب، بل يساهم كذلك في الحد من تحديات التصنيع وخفض التكاليف وتبسيط عمليات الإنتاج. وانطلاقًا من التقاطع الحاسم بين التصميم وكفاءة السبك بالضغط، يزوّد هذا الدليل المصممين والمهندسين والمصنّعين برؤى عملية ونصائح تطبيقية لإنتاج قطع ألمنيوم أفضل.

ومن خلال هذا الدليل لتصميم قطع السبك بالضغط من الألمنيوم، سنغوص في تفاصيل العملية، مع تسليط الضوء على اعتبارات تصميم رئيسية قد تصنع النجاح أو تحطمه. بدءًا من اختيار سبيكة الألمنيوم المناسبة، مرورًا بفهم تفاصيل تصميم القطعة والتفاوتات البعدية، يقدّم الدليل نظرة شاملة تساعد القارئ على اجتياز تعقيدات السبك بالضغط. سواءً كنت جديدًا في المجال أو تطمح لتحسين خبرتك، هدفنا هو تزويدك بمرجع يمكّنك من تحسين تصاميمك لتحقيق الجودة والكفاءة والجدوى الاقتصادية.

فهم السبك بالضغط للألمنيوم

السبك بالضغط للألمنيوم هو عملية تصنيع دقيقة يُدفَع فيها الألمنيوم المنصهر تحت ضغط عالٍ إلى داخل قالب فولاذي يُعرف بالقالب (Die). وتُفضَّل هذه الطريقة لإنتاج أشكال معقدة بدقة بُعدية عالية وتشطيبات سطحية ناعمة. ولا تقتصر مزايا السبك بالضغط على الدقة فحسب، بل تشمل أيضًا المزايا المتأصلة لمادة الألمنيوم.

عملية السبك بالضغط

تبدأ العملية بصهر سبيكة الألمنيوم، ثم تُحقَن داخل تجويف القالب بضغط يتراوح بين 1,500 و25,000 رطل لكل بوصة مربعة. يضمن هذا الضغط العالي امتلاء المعدن المنصهر لتجويف القالب، ملتقطًا التفاصيل الدقيقة والهندسة المطلوبة. وبعد تجمّد الألمنيوم، يُفتَح القالب ويُطرَد المُنتَج. وتُعد سرعة وكفاءة هذه العملية مناسبة لدورات الإنتاج الكبيرة.

مزايا استخدام الألمنيوم

يُعرَف الألمنيوم بخفة وزنه مع قوةٍ جيدة، ما يجعله خيارًا مبرزًا حيث تُعدّ خفة الوزن ضرورية دون المساس بالمتانة. كما يتمتع بموصلية حرارية ممتازة ومقاومة للتآكل وموصلية كهربائية جيدة، ما يوسّع نطاق استخدامه في قطاعات السيارات والطيران والإلكترونيات والسلع الاستهلاكية. إضافةً إلى ذلك، تحمّل الألمنيوم لدرجات حرارة مرتفعة وقابليته العالية لإعادة التدوير يعززان جاذبيته في عمليات السبك بالضغط.

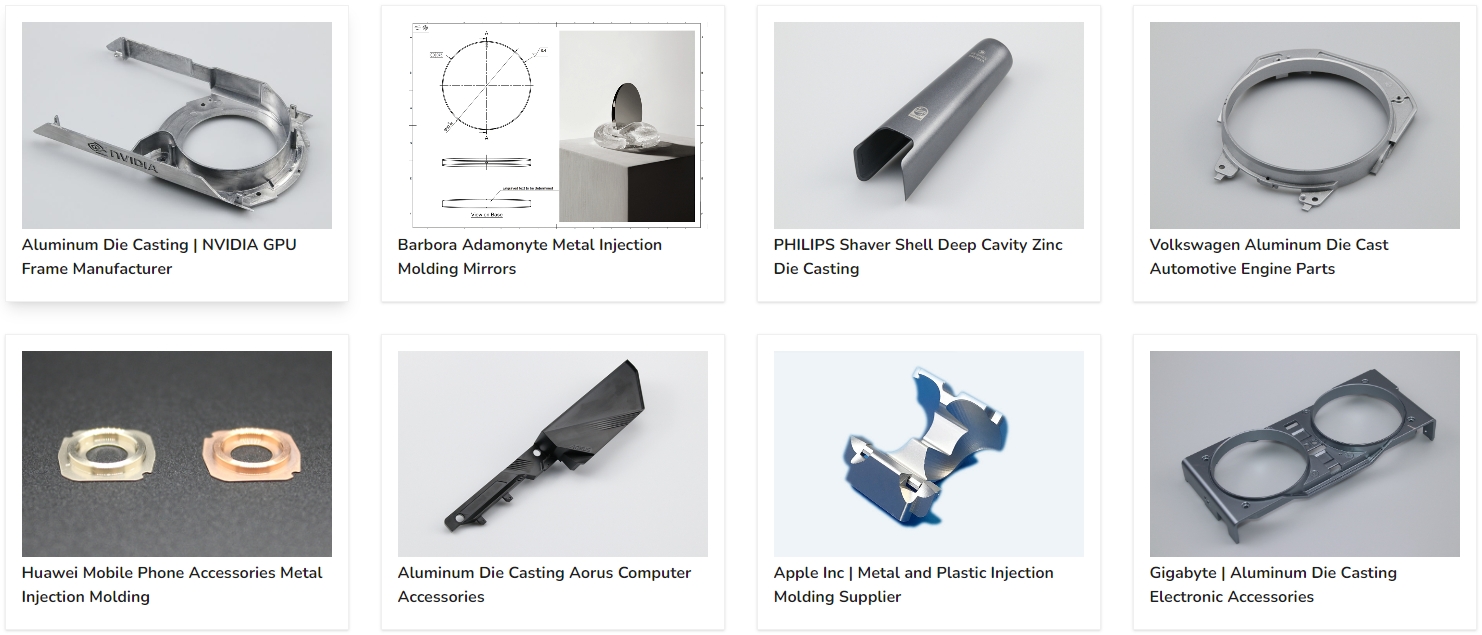

تطبيقات شائعة لقطع الألمنيوم المصبوبة بالضغط

تتكامل خصائص الألمنيوم مع مزايا عملية السبك بالضغط لتخدم تطبيقات واسعة. ففي قطاع السيارات تُستخدم قطع للأغطية المحركية وحافظات نواقل الحركة والأجزاء الهيكلية. وفي الإلكترونيات الاستهلاكية تُنتَج الأغلفة والمبادلات الحرارية والهياكل. وتشمل التطبيقات المعتادة أيضًا معدات رياضية وأجهزة طبية ومكوّنات الأثاث، ما يعكس اتساع أثر السبك بالضغط للألمنيوم في التصنيع الحديث.

اعتبارات التصميم في السبك بالضغط للألمنيوم

يتطلّب إنتاج قطع ألمنيوم عالية الجودة مراعاة عوامل تصميم متعددة. بدءًا من اختيار المادة وصولًا إلى تفاصيل تصميم القطعة، تؤثر هذه العوامل مباشرة في الأداء والمظهر وقابلية التصنيع. تستكشف هذه الفقرة الاعتبارات الحرجة التي تؤثر بعمق في نجاح مشاريع السبك بالضغط.

اختيار المواد

أنواع سبائك الألمنيوم وخصائصها

تُصنَّف سبائك الألمنيوم المخصّصة للسبك بالضغط وفق تراكيبها، ولكل منها خصائص تلائم احتياجات تطبيقية بعينها. فعلى سبيل المثال، تُعد A380 سبيكة واسعة الاستخدام بفضل سيولتها الاستثنائية وإحكامها ضد التسرب ومقاومتها للتشقق الساخن، ما يجعلها مناسبة لطيف واسع من المنتجات. بينما توفّر سبائك أخرى مثل A360 قوة أعلى ومقاومة أفضل للتآكل مقابل انخفاض طفيف في السيولة أثناء السبك. إن اختيار السبيكة الملائمة يستلزم موازنة الخصائص الميكانيكية وسلوك الصب والكلفة.

كيفية اختيار سبيكة الألمنيوم الأنسب لقطعتك

يتحدد اختيار السبيكة وفق التطبيق المقصود والخصائص الميكانيكية المطلوبة والاعتبارات التصنيعية أو البيئية. فعلى سبيل المثال، إذا كانت الموصلية الحرارية العالية عاملًا حاسمًا قد تُفضّل سبيكة مثل A383 المعروفة بخصائصها الحرارية الجيدة. كما ينبغي مراعاة توافر السبيكة وكلفتها ومتطلبات إعادة التدوير عند الاختيار.

عناصر تصميم رئيسية في السبك بالضغط للألمنيوم

يتطلّب التصميم للسبك بالضغط فهمًا عميقًا لكيفية تأثير كل عنصر تصميمي في قابلية التصنيع والقوة والمظهر. فيما يلي تفاصيل عناصر أساسية مثل سُمك الجدار وزوايا السحب والفيليات وخطوط الفصل، مع إرشاداتٍ لتحسينها وصولًا إلى أداء متفوق.

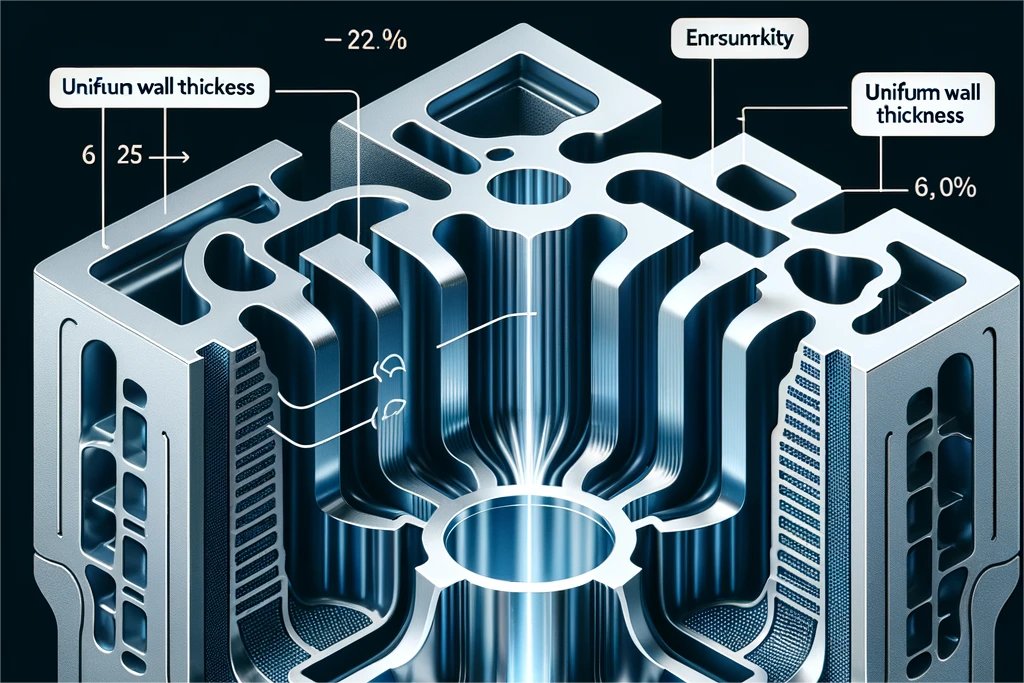

سُمك الجدار

التجانس: يُعد تحقيق سُمك جدار متجانس أمرًا محوريًا لتفادي عيوب كالمسامية الانكماشية وضمان تبريد وتجمّد منتظمين. كما يُسهل السُمك المتجانس تدفق الألمنيوم المنصهر، ما يعزّز السلامة البنيوية للقطعة.

السماكات الدنيا والعظمى: بالرغم من تفضيل الجدران الرقيقة لتقليل المادة والوزن، ثمة حد أدنى عملي عادةً نحو 0.8 مم في الألمنيوم (وفق السبيكة وتعقيد القطعة). كما يجب ضبط الحد الأقصى للسماكة لتجنب إطالة زمن التبريد وزيادة المسامية.

استراتيجيات تصميم: تساعد الانتقالات التدريجية بين المناطق السميكة والرقيقة في ضبط التدفق ومعدلات التبريد. ويمكن أن يحقق التفريغ الداخلي للمناطق السميكة (Core-outs) خفة وزن وتخفيض كلفة مع الحفاظ على المتانة.

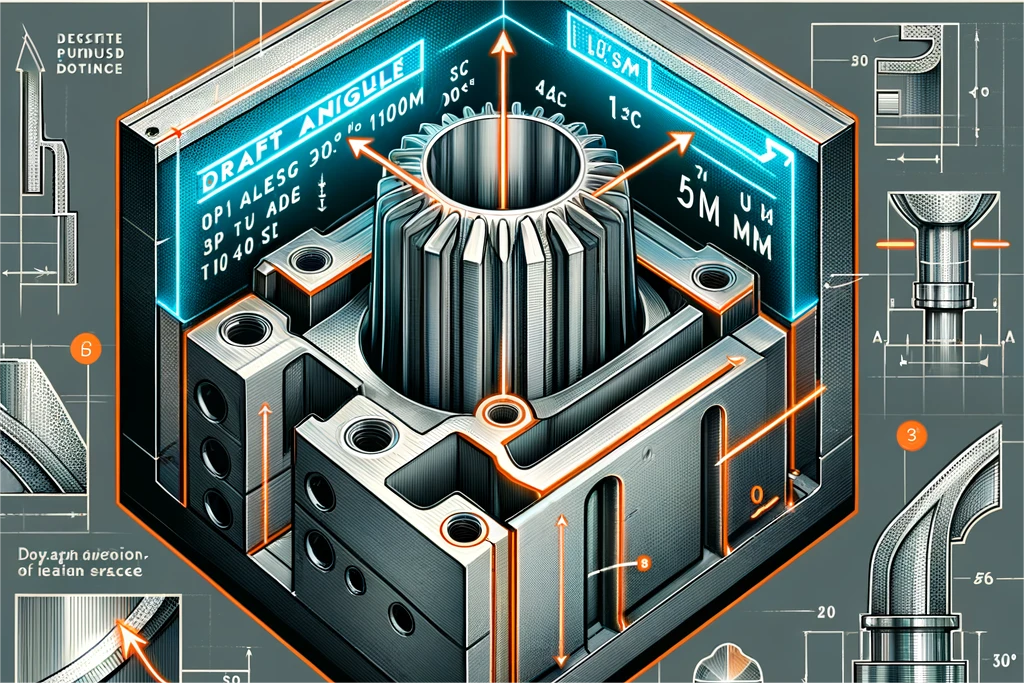

زوايا السحب (Draft)

الأهمية: تُسهّل زوايا السحب إخراج القطعة من القالب دون تلفٍ للقطعة أو القالب، وتُحسن جودة التشطيب السطحي.

الزوايا الموصى بها: تختلف زاوية السحب المطلوبة حسب عمق السطح ودرجة التشطيب، لكن القاعدة العامة توصي بزواية لا تقل عن 1° للأسطح حتى طول 50 مم، مع زيادة الزاوية كلما ازداد طول السطح.

التطبيق: إدراج زوايا السحب منذ مرحلة التصميم يجنّب تعديلات مُكلفة على القالب أو إعادة تصميم لاحقة. كما يضمن الاتساق في تطبيق الزوايا على كل الأسطح المتوازية مع اتجاه الفتح/الإغلاق سهولة التصنيع.

الفيليات وأنصاف الأقطار

الوظيفة: تُزيل الفيليات والزوايا الدائرية الحواف الحادة وتُقلل تركّز الإجهادات التي قد تؤدي إلى التشقق أو الكسر. كما تُحسّن تدفّق المعدن أثناء الصب، ما يرفع جودة القطعة وقوتها.

نصائح تصميم: يُفضَّل ألا يقل نصف قطر الفيلية الداخلية عن ثلث سُمك الجدار، بينما يمكن أن تكون فيليات الخارج أصغر نظرًا لانخفاض مخاطر المسامية الانكماشية. إن مواضع الفيلية الاستراتيجية تُحسّن المتانة بشكل ملحوظ.

خطوط الفصل

التعريف: خط الفصل هو موضع التقاء نصفي القالب. وتؤثر وضعيته في الجماليات والوظيفة معًا.

الوضع�������������ة الاستراتيجية: يُفضَّل وضع خط الفصل بحيث يقل أثره على مظهر القطعة وتجنّب المناطق ذات التفاوتات الحرجة. ويُستحسن محاذاته مع فواصل أو انكسارات طبيعية في الشكل لإخفائه.

اعتبارات وظيفية: تتجاوز أهمية الموضع الجانب الجمالي، إذ تؤثر على سهولة الصب والإخراج. قد يحدّ التوزيع الذكي لخط الفصل من العمليات الثانوية مثل التقليم أو التشغيل، ما يخفض الكلفة.

نصائح لتحسين التصميم لتقليل العيوب وتعزيز المتانة

صمّم القطع ببنى ذاتية الدعم لتقليل الحاجة إلى دعامات أو لُباب إضافية.

استخدم الأضلاع والدعامات لزيادة المتانة دون زيادة كبيرة في الوزن أو السُمك.

راعِ مسار تدفق الألمنيوم ومواضع البوابات لضمان ملءٍ كامل وتقليل احتجاز الهواء.

التفاوتات والدقة

التفاوتات القياسية في السبك بالضغط للألمنيوم

يُحقّق السبك بالضغط تفاوتات أشدّ إحكامًا من كثير من العمليات الأخرى، غير أن فهم الحدود القياسية المتاحة أمر جوهري. تتأثر التفاوتات بأبعاد القطعة والسبيكة المستخدمة وتعقيد التصميم. احرص على تحديد التفاوتات بالقدر اللازم لوظيفة القطعة فقط لتجنّب زيادات كلفية غير ضرورية.

نطاق البُعد الأساس (مم) | التفاوت القياسي (± مم) |

|---|---|

0 إلى 10 | 0.02 |

10 إلى 18 | 0.03 |

18 إلى 30 | 0.04 |

30 إلى 50 | 0.05 |

50 إلى 80 | 0.07 |

80 إلى 120 | 0.08 |

120 إلى 180 | 0.12 |

180 إلى 250 | 0.2 |

التصميم من أجل الدقة: استراتيجيات لتحقيق مستويات تفاوت محكمة

تعاون مبكرًا مع جهة السبك لفهم قدرات العملية وحدودها.

استخدم برامج المحاكاة للتنبؤ بمشكلات تدفق المادة والتجمّد والتبريد ومعالجتها.

صمّم الخصائص مثل البوسات والأضلاع والجدران مع مراعاة إمكانات التصنيع والتشغيل الآلي لضمان تحقيق الأبعاد الحرجة بثبات وكفاءة.

خفض التكاليف وتحسين الكفاءة

يتطلب تحقيق الجدوى الاقتصادية مع الحفاظ على جودة عالية في السبك بال�غط ل�أل�ني�م تخ�يطًا واستغلالًا أمثل في كل مرحلة من التصميم والتصنيع. نستعرض هنا طرقًا عملية لخفض التكاليف وتحسين الكفاءة دون التفريط بسلامة الأداء.

تعديلات تصميم لخفض كُلف الإنتاج

تبسيط تصاميم القطع: تزيد التصاميم المعقدة من تعقيد القوالب، ما يرفع كلفة القالب الأولية وزمن الدورة. يُحقّق تبسيط الهندسيات—حيث أمكن—وفرًا ملحوظًا عبر تقليل تعقيد القالب وزمن التشغيل.

تجميع عدة مكونات في قطعة مصبوبة واحدة: عند الإمكان، وحّد عدّة أجزاء في مكوّن واحد مصبوب. يقلّل ذلك عمليات التجميع والمثبتات ويخفض عدد القطع، ما يحدّ التكاليف المخزنية والإنتاجية.

تحسين استخدام المادة: صمّم لتحقيق الحد الأدنى من المادة اللازمة للمتانة والوظيفة. تُسهم تقنيات مثل التفريغ الداخلي والأقسام الجوفاء الاستراتيجية في خفض الكلفة والزمن مع الحفاظ على السلامة.

تسخير التصميم لتسهيل التشغيل والتشطيب

مراعاة العمليات الثانوية خلال التصميم: خطّط للتشغيل والتشطيب والتجميع منذ البداية. فالتفاصيل التي تُسهّل هذه العمليات تخفّض الزمن والكلفة لاحقًا.

استخدام مكوّنات وخصائص قياسية: أدرج عناصر قياسية متى أمكن، إذ تخفّض كُلف وأزمنة توريد القوالب مقارنةً بالمكونات المخصصة.

تصميم يسهّل التبريد والطرد: الخصائص التي تُحسن تبريد القالب وتُسهّل طرد القطعة تُقلل زمن الدورة وترفع كفاءة العملية.

النمذجة السريعة وفوائدها

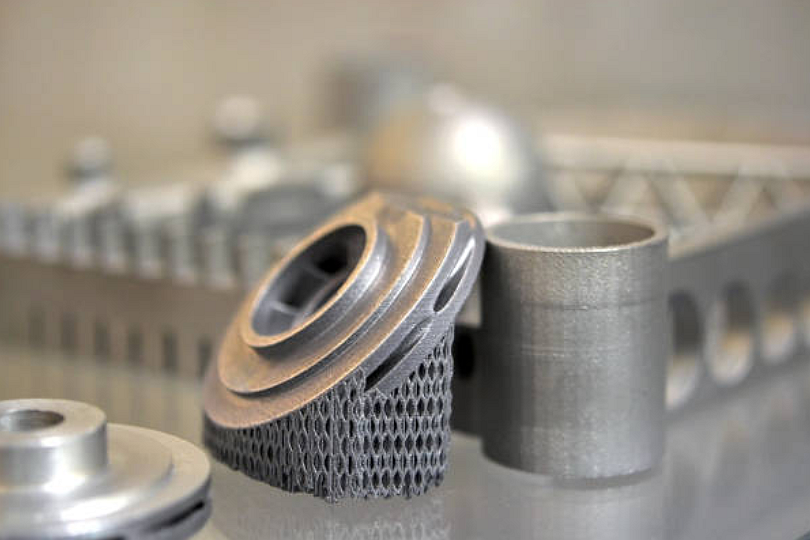

استخدام النمذجة السريعة للتحقق من التصميم: قبل الاستثمار في تصنيع القوالب المكلف، استخدم وسائل الطباعة ثلاثية الأبعاد وتصنيع النماذج بالتشغيل CNC لإنتاج نماذج فعلية. يُساعد ذلك على اكتشاف مشكلات التصميم مبكرًا وإجراء التعديلات قبل إنتاج الدُفعات الكبيرة.

اختبار الوظائف والتجميع عبر النماذج: تُتيح النماذج السريعة التحقق من الوظائف وتوافقات التجميع، ما يُقلّل مخاطر الأخطاء المكلفة والتعديلات المتأخرة.

اعتبارات للنمذجة السريعة

اختيار طرق نمذجة مناسبة: اختر تقنيات تحاكي خواص وطريقة تصنيع القطعة النهائية قدر الإمكان لضمان أن تقدّم النماذج تغذ�ة ر�جعة دقيق�.

تحليل مخرجات النماذج بعناية: استخدم نتائج النمذجة لتحسين التصميم من حيث قابلية التصنيع والوظيفة والجدوى الاقتصادية. التحسينات التكرارية المستندة إلى الاختبارات تقود إلى عمليات أكثر كفاءة ومنتجات أعلى جودة.

العيوب الشائعة وكيفية تجنّبها

على الرغم من كفاءة ومرونة السبك بالضغط للألمنيوم، قد تظهر عيوب تؤثر في جودة ووظائف ومظهر القطع النهائية. إن فهم هذه العيوب وتطبيق استراتيجيات وقائية أمر حاسم للحفاظ على معايير إنتاج مرتفعة. تستعرض الفقرات التالية أبرز العيوب وطرق الحدّ منها.

المسامية

الوصف: المسامية هي ثقوب أو فجوات دقيقة داخل القطعة سببها احتجاز الغازات أو الانكماش أثناء التجمّد.

الوقاية:

صمّم بسماكات جدار متجانسة لتعزيز تبريد وتجمّد منتظمين.

استخدم فتحات تنفيس وبوابات مصممة جيدًا للسماح بخروج الغازات.

تحكّم بجودة الألمنيوم المنصهر وتجنّب الملوثات التي تحتجز الغاز.

المسامية الانكماشية

الوصف: شبيهة بالمسامية، لكنها تنتج عن اختلافات في معدّل التبريد والتجمّد بين المناطق، ما يخلّف فجوات.

الوقاية:

تطبيق تحكم حراري بالقالب لضمان تبريد منتظم ومتدرّج.

تصميم نظام تغذية وبوابات يحقق تجمّدًا اتجاهيًا من المناطق الأكثر سُمكًا نحو الأقل.

الفواصل الباردة (Cold Shuts)

الوصف: تحدث عندما لا تندمج جبهتا تدفق المعدن المنصهر بشكل صحيح، مكوّنةً وصلة ضعيفة.

الوقاية:

رفع درجة حرارة المعدن المنصهر أو القالب لمنع التجمّد المبكر.

ضبط سرعة الحقن لضمان ملء القالب قبل التبريد.

عدم اكتمال الملء (Misruns)

الوصف: يحدث عندما لا يملأ الألمنيوم المنصهر تجويف القالب بالكامل فتنتج قطع ناقصة.

الوقاية:

تحسين تصميم القالب ومواضع البوابات لضمان تدفق سلسٍ وكامل.

تعديل درجة حرارة المعدن وضغط الحقن لتحسين خواص التدفق.

الزَّوائد (Flash)

الوصف: مادة زائدة تتسرّب خارج تجويف القالب وتتجمّد عند خط الفصل أو حول مسامير الطرد.

الوقاية:

ضمان محاذاة دقيقة للقالب وصيانته لمنع التآكل والتدهور.

ضبط قوة الإغلاق لضمان انطباق نصفي القالب بإحكام أثناء الصب.

معالجة العيوب والوقاية الشاملة

إلى جانب الاستراتيجيات الخاصة بكل عيب، تُسهم منهجية شاملة لضبط الجودة وتحسين العمليات في خفض معدلات العيوب، وتشمل:

برمجيات المحاكاة: تساعد محاكاة عمليات الصب على التنبؤ بالعيوب المحتملة والحدّ منها قبل بدء الإنتاج.

بروتوكولات ضبط الجودة: تُسهم إجراءات فحص واختبار صارمة عبر مراحل الإنتاج في اكتشاف العيوب مبكرًا ومعالجتها.

التحسين المستمر: تحليل تغذية راجعة كل دفعة إنتاجية واعتماد تحسينات تراكمية يؤدي إلى خفضٍ مستدام في العيوب.

ومن خلال المعالجة الاستباقية لهذه العيوب، يعزّز المصنّعون موثوقية وجودة عمليات السبك بالضغط للألمنيوم، ما يقود إلى منتجات أفضل ورضا أعلى للعملاء.

ماذا نستطيع أن نقدّم في مجال السبك بالضغط للألمنيوم؟

في عالم السبك بالضغط للألمنيوم، يمهّد الطريق من الفكرة إلى المنتج النهائي قرارات تصميم حاسمة. لقد استعرض هذا الدليل جوهر اختيار المواد وتصميم القطع والتفاوتات واستراتيجيات خفض التكاليف ومنع العيوب ودور النمذجة السريعة. يكمن سرّ إنتاج قطع متفوقة في فهمٍ عميق لهذه المحاور، لضمان تصاميم قابلة للتنفيذ ومحسّنة للكفاءة والمتانة والجدوى.

هل أنت مستعد للارتقاء بمشاريع السبك بالضغط للألمنيوم؟ سواءً كنت تُحسّن تصاميم قائمة أو تنطلق في مشاريع جديدة، تشكّل المبادئ الواردة هنا خارطة طريق للنجاح. ولمن يواجه تحديات معقدة أو يسعى إلى صقلٍ أكبر، يمكن للاستشارة المتخصصة أن تفتح آفاقًا جديدة للجودة والكفاءة.

تواصل مع Neway للحصول على نصائح مُفصّلة—من اختيار السبيكة المثالية إلى تحسين تصميمك لأداءٍ لا يُضاهى. اغص في موارد تُعمّق ما سبق وارتبط بمجتمع من المحترفين الشغوفين بفنّ وعِلم السبك بالضغط للألمنيوم. إن رحلتك نحو إنتاج قطع أفضل—الموسومة بالابتكار والتميّز—تستمر خطوةً بعد أخرى. تقبّل التحدي ولنُشكّل معًا مستقبل التصنيع.