الفرق بين القولبة بالقالب بالغرفة الساخنة والغرفة الباردة

نظرة عامة على عملية صب القوالب

صب القوالب هو عملية صب المعادن التي تستخدم قوالب قابلة لإعادة الاستخدام تسمى "القوالب" لإنتاج قطع معدنية ذات شكل دقيق بكميات كبيرة. في عملية الصب بالقالب، يتم صنع القالب من فولاذ الأدوات ويتكون من نصفين. يتم حقن المعدن المصهور، عادةً ما يكون سبيكة غير حديدية، في القالب تحت ضغط عالٍ ويتم الاحتفاظ به حتى يتصلب.

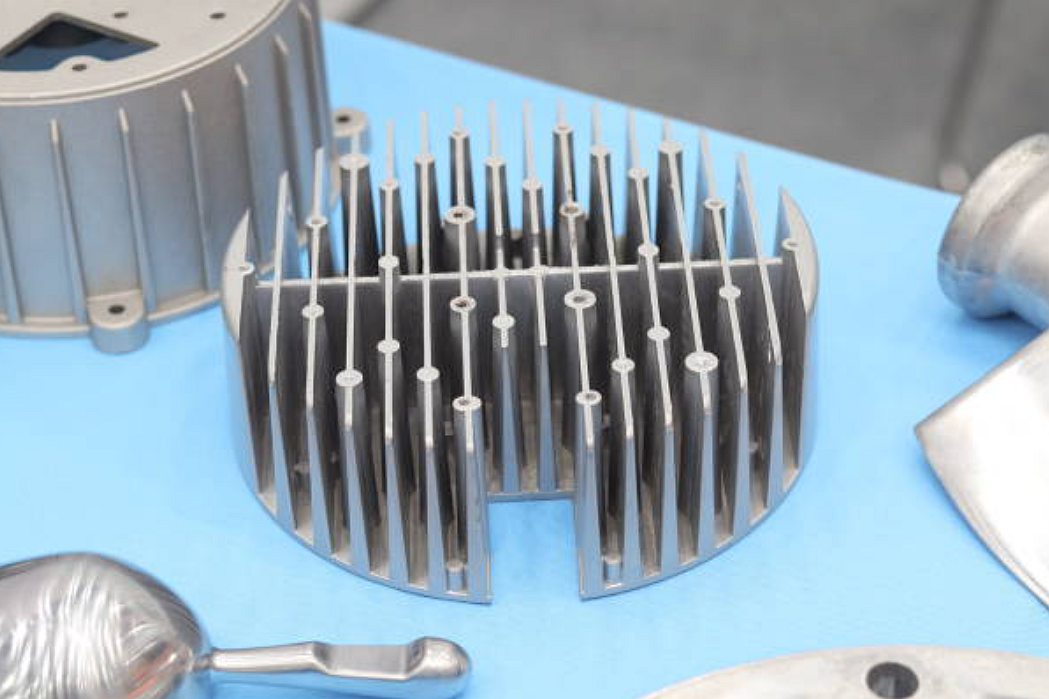

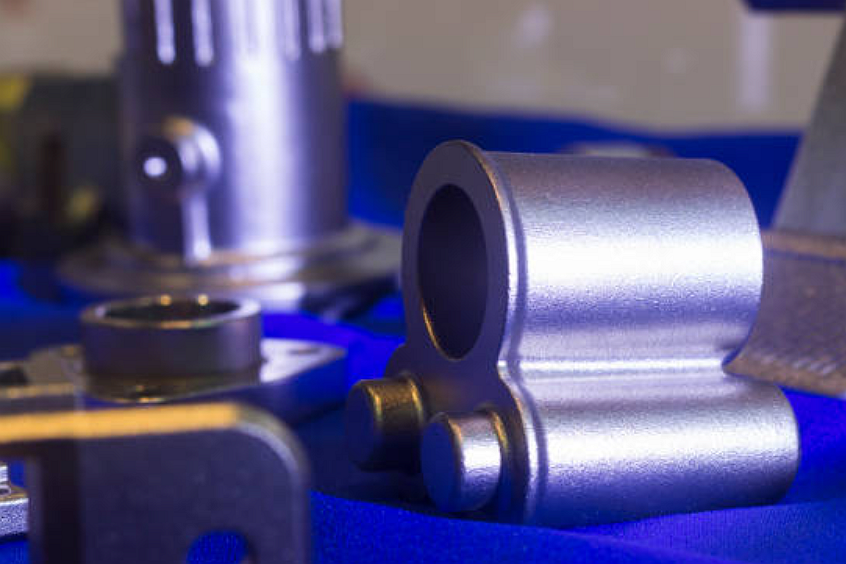

عملية صب القوالب باستخدام الزنك تتميز بسرعة عالية وإنتاجية مرتفعة وقدرة على تشكيل الأشكال المعقدة بدقة أبعاد جيدة وواجهات ناعمة. تشمل القطع المصنوعة باستخدام صب القوالب من الألومنيوم قطعًا آلية مثل الدواسات وعمود التوجيه والعجلات. تشمل التطبيقات الأخرى الأغطية لأدوات الطاقة، المصابيح، كاميرات CCTV، الأجهزة المنزلية، الألعاب، وقطع المعدات الصناعية. غالبًا ما تستخدم شركات صب القوالب هذه الطريقة الفعالة في التصنيع، وهي مثالية للإنتاج بكميات كبيرة لأن القوالب يمكن إعادة استخدامها. إنها تنتج مكونات بتفاوتات أقرب وبتسطيح أقل من تقنيات الصب الأخرى. المزايا الرئيسية هي السرعة العالية في الإنتاج، والتوافق، وتكلفة العمل المنخفضة لكل قطعة يتم إنتاجها.

النوعان الرئيسيان لعمليات صب القوالب

الصب بالقالب الساخن أسرع ولكن محدود في اختيار السبائك، بينما صب القوالب بالفراغ بطيء ولكن أكثر مرونة في اختيار السبائك. يعتمد النوع المستخدم على عوامل مثل المعدن المصهور، حجم الإنتاج، وحجم القطعة.

صب القوالب بالفراغ الساخن

عملية صب القوالب هي طريقة تستخدم لإنتاج قطع معدنية ذات دقة عالية. وتستخدم بشكل أساسي للمعادن ذات درجات الانصهار المنخفضة، مثل سبائك الزنك والقصدير والرصاص. يتم استخدام هذه العملية بشكل شائع لإنتاج قطع صغيرة إلى متوسطة الحجم، بما في ذلك قطع السيارات، وأغطية الإلكترونيات، ومنتجات الاستهلاك المختلفة. مثل أغطية الزجاجات باستخدام صب الزنك، أغلفة USB، وما إلى ذلك.

كيف يعمل صب القوالب بالفراغ الساخن

1. تحضير القالب: يبدأ عملية صب القوالب بإنشاء نصفي قالب، عادة ما يتم صنعهما من فولاذ أدوات متصلب. تحتوي هذه النصفين من القالب على تجاويف تحدد شكل القطعة المعدنية المطلوبة. نصف القالب ثابت بينما النصف الآخر متحرك.

2. نظام الحقن: في عملية صب القوالب، يتكون نظام الحقن من بوتقة وعنق البطة. تحتوي البوتقة على المعدن المصهور، ويرتبط عنق البطة (أنبوب معدني) بالبوتقة وفتحة الحقن في نصف القالب الثابت.

3. ملء البوتقة: يتم ملء البوتقة بالسبائك المعدنية، عادة ما يتم تسخينها إلى درجة حرارة معينة للحفاظ عليها سائلة أثناء عملية الصب. يتم اختيار المعدن بناءً على الخصائص المطلوبة للمنتج النهائي.

4. الانصهار والحقن: يعمل عنق البطة، الغارق في المعدن المصهور، كقناة لنقل المعدن المصهور من البوتقة إلى تجويف القالب. مدفوعًا بالضغط الهيدروليكي أو الميكانيكي، يقوم المكبس بدفع المعدن المصهور إلى تجويف القالب عبر عنق البطة. يتم الحفاظ على هذا الضغط حتى يتصلب المعدن في القالب.

5. التبريد والتصلب: بمجرد حقن المعدن المصهور في تجويف القالب، يبرد بسرعة ويتصلب، مما يأخذ شكل التجويف. يتم التحكم في عملية التبريد بدقة لضمان أن المعدن يتصلب بشكل موحد ودون عيوب.

6. الإخراج: بعد أن يتصلب المعدن، يتم فتح نصف القالب المتحرك ويتم إخراج القطعة المتصلبة من تجويف القالب باستخدام دبابيس الإخراج. ثم يتم إزالة القطعة من الآلة لمزيد من عمليات التشطيب مثل تقليم المادة الزائدة وتشطيب السطح.

7. تكرار العملية: يمكن أتمتة عملية صب القوالب وتكرارها باستمرار، مما يتيح إنتاج كميات كبيرة من القطع المعدنية المتماثلة.

مزايا صب القوالب بالفراغ الساخن

صب القوالب بالفراغ الساخن هو عملية تصنيع متعددة الاستخدامات وفعالة تقدم العديد من المزايا، خاصة في إنتاج القطع الصغيرة والمتوسطة الحجم ذات الأشكال المعقدة واللمسات النهائية عالية الجودة.

1. دورات إنتاج أسرع: يشمل صب القوالب بالفراغ الساخن حقن المعدن المصهور مباشرة في تجويف القالب، مما يلغي الحاجة إلى ملء غرفة الحقن في كل دورة. هذا يؤدي إلى دورات إنتاج أسرع مقارنةً بصب القوالب بالفراغ البارد، حيث يجب ملء غرفة الحقن بالمعدن المصهور قبل كل حقن.

2. جودة سطح ممتازة: تسمح العملية بالتحكم الدقيق في تدفق المعدن المصهور والتبريد، مما يؤدي إلى سطح عالي الجودة وتفاصيل دقيقة في المنتج النهائي. وهذا يجعل صب القوالب بالفراغ الساخن مناسبًا للقطع التي تتطلب أسطح ناعمة وجميلة.

3. دقة أبعاد عالية: يمكن أن يتيح صب الق�ال� �ال�را� �لس�خ� إنتاج أشكال معقدة وتفصيلية مع تحملات ضيقة. يضمن الحقن عالي الضغط أن يملأ المعدن المصهور تجويف القالب بشكل موحد، مما ينتج عنه قطع ذات دقة أبعاد عالية.

4. تقليل الفاقد من المواد: يسمح الطابع الآلي لصب القوالب بالفراغ الساخن باستخدام المواد بشكل فعال، حيث يتم حقن المعدن المصهور مباشرة في تجويف القالب دون فائض من المواد. وهذا يقلل من الفاقد في المواد ويجعل العملية أكثر اقتصادية للإنتاج بكميات كبيرة.

5. خصائص ميكانيكية جيدة: غالبًا ما تحتوي القطع المنتجة من خلال صب القوالب بالفراغ الساخن على خصائص ميكانيكية جيدة بسبب معدلات التبريد السريعة. وهذا يؤدي إلى قطع ذات قوة وسلامة هيكلية مرغوبة، مما يجعلها مناسبة لتطبيقات مختلفة.

6. مناسب للقطع ذات الجدران الرقيقة: يعتبر صب القوالب بالفراغ الساخن مناسبًا لإنتاج قطع ذات جدران رقيقة بسمك موحد. تضمن عملية الحقن الدقيقة أن يملأ المعدن المصهور حتى أصغر أجزاء تجويف القالب، مما يؤدي إلى سمك جدار موحد.

7. الأتمتة والكفاءة: يمكن أتمتة آلات صب القوالب بالفراغ الساخن بسهولة، مما يسمح بالإنتاج المستمر والضخم. يقلل العملية المؤتمتة من الحاجة إلى العمالة، مما يزيد من كفاءة الإنتاج ويقلل من خطر الأخطاء البشرية.

8. فعالية من حيث التكلفة للقطع الصغيرة والمتوسطة: غالبًا ما يكون صب القوالب بالفراغ الساخن أكثر فعالية من حيث التكلفة من الطرق الأخرى للقطع الصغيرة والمتوسطة. فهو يوازن بشكل جيد بين سرعة الإنتاج، واستخدام المواد، وجودة القطع.

9. تقليل المعالجة اللاحقة: تؤدي الدقة والجودة العالية التي يتم الوصول إليها في صب القوالب بالفراغ الساخن غالبًا إلى تقليل متطلبات المعالجة اللاحقة. يمكن أن يؤدي ذلك إلى توفير في التكاليف وتسريع الوقت اللازم للوصول إلى السوق للمنتجات النهائية.

قيود صب القوالب بالفراغ الساخن

على الرغم من أن صب القوالب بالفراغ الساخن يقدم العديد من المزايا، فإنه يحتوي على قيود وقيود قد تجعله غير مناسب لبعض التطبيقات. على الرغم من هذه القيود، يظل صب القوالب بالفراغ الساخن عملية تصنيع قيمة ومستخدمة على نطاق واسع لبعض التطبيقات، وكذلك للقطع الصغيرة والمتوسطة، المعقدة والتي تُنتج بكميات كبيرة باستخدام السبائك المناسبة ذات درجة الانصهار المنخفضة. فيما يلي بعض القيود الرئيسية لعملية صب القوالب بالفراغ الساخن:

1. محدود إلى السبائك ذات درجة الانصهار المنخفضة: صب القوالب بالفراغ الساخن مناس� �ي الم�ا� �ل�و� �ل�عادن والسبائك ذات درجة انصهار منخفضة، مثل السبائك المصنوعة من الزنك والقصدير والرصاص. لا يمكن استخدام المواد ذات درجة انصهار عالية، مثل سبائك الألومنيوم والنحاس في صب القوالب بالفراغ الساخن بسبب خطر تلف المعدات وقصر عمر القوالب بسبب درجات الحرارة العالية.

2. محدودية حجم القطع: صب القوالب بالفراغ الساخن مناسب عادةً لإنتاج قطع صغيرة ومتوسطة الحجم. قد تقيد حجم آلة صب القوالب والقيود في نظام الحقن بالفراغ الساخن إنتاج قطع أكبر وأثقل.

3. تأثيرات التآكل على المعدات: بعض السبائك ذات درجة الانصهار المنخفضة المستخدمة في صب القوالب بالفراغ الساخن، مثل سبائك الزنك والألومنيوم، يمكن أن تكون قابلة للتآكل على المعدات مع مرور الوقت. يمكن أن يؤدي هذا التآكل إلى زيادة تكاليف الصيانة واستبدال الآلات.

4. أقل تحكم في معدلات التبريد: مقارنةً مع صب القوالب بالفراغ البارد، عادةً ما تكون معدلات التبريد في صب القوالب بالفراغ الساخن أسرع. في حين أن هذا يمكن أن يكون ميزة لبعض التطبيقات، إلا أنه قد يؤدي أيضًا إلى تقليل السيطرة على البنية المجهرية للأجزاء المصبوبة، مما قد يؤثر على خصائصها الميكانيكية.

5. قوة وصلابة محدودة: قد تحتوي القطع المنتجة باستخدام صب القوالب بالفراغ الساخن على قوة ميكانيكية وصلابة أقل من القطع المنتجة باستخدام طرق أخرى مثل صب القوالب بالفراغ البارد أو المعالجة الميكانيكية. قد تؤثر هذه القيود على ملاءمة صب القوالب بالفراغ الساخن للتطبيقات التي تتطلب مكونات قوية للغاية.

6. توزيع الحرارة غير المتساوي: نظرًا للحرارة العالية، هناك خطر توزيع الحرارة بشكل غير متساوٍ في القالب، مما قد يؤدي إلى إرهاق حراري وفشل مبكر للقالب. يمكن أن يؤدي ذلك إلى زيادة تكاليف الصيانة واستبدال القوالب.

7. عيوب في السطح: قد تؤدي معدلات التبريد السريعة في صب القوالب بالفراغ الساخن إلى حدوث عيوب في السطح مثل حبس الهواء أو التوقف البارد أو المسامية الناتجة عن الانكماش. على الرغم من أنه يمكن تقليل هذه العيوب غالبًا من خلال تحسين العملية، إلا أن إنتاج قطع عالية الجودة قد يظل يمثل تحديًا.

8. مرونة المواد المحدودة: صب القوالب بالفراغ الساخن ليس مرنًا في اختيار المواد مثل صب الرمل أو صب القوالب الدقيق. قد لا يكون صب القوالب بالفراغ الساخن مثاليًا إذا كانت القطعة تتطلب سبيكة معينة ذات خصائص فريدة.

صب القوالب بالفراغ البارد

في صب القوالب بالفراغ البارد، يتم الاحتفاظ بالمعادن المصهورة في خزان منفصل خارج الآلة. لا يتم غمر نظام الحقن في المعدن. عند الحاجة، يساعد التفريغ في سحب المعدن ا�م�ه�ر إلى أنبوب عن� الب�ة، ويدفعه المكبس تحت ضغط عالٍ إلى القالب. القالب مفصول عن نظام الحقن. يمكن لعملية صب القوالب بالفراغ البارد استخدام المعادن ذات درجة الانصهار العالية، مثل سبائك الألومنيوم والنحاس والمغنيسيوم. تكون أوقات الدورة أبطأ من الصب بالفراغ الساخن، لكن الفصل بين الانصهار والمكبس يسمح باستخدام مجموعة واسعة من السبائك.

كيف يعمل صب القوالب بالفراغ البارد

1. تحضير القالب: يبدأ عملية صب القوالب بإنشاء نصفي قالب، عادة ما يتم صنعهما من فولاذ أدوات متصلب. تحتوي هذه النصفين من القالب على تجاويف التي تحدد شكل القطعة المعدنية المطلوبة. نصف القالب ثابت بينما النصف الآخر متحرك.

2. صهر المعدن: يتم صهر المعدن في فرن منفصل خارج الآلة في عملية صب القوالب بالفراغ البارد. تم تصميم الفرن لتحمل درجات الحرارة العالية اللازمة لصهر المواد ذات درجات انصهار أعلى. بمجرد أن يصل المعدن إلى درجة الحرارة المناسبة، يتم نقله إلى غرفة القوالب الباردة في الآلة باستخدام دلو أو نظام آلي.

3. نظام الحقن: تحتوي غرفة القوالب الباردة في آلة صب القوالب على مكبس أو مكبس يعمل كـ "نظام حقن". يتم صب المعدن المصهور من الفرن في غرفة القوالب الباردة، ويستخدم المكبس لدفع المعدن إلى تجويف القالب.

4. ملء تجويف القالب: عندما يدفع المكبس المعدن المصهور إلى تجويف القالب، يملأ المعدن جميع التفاصيل والتجاويف في القالب، مما يأخذ شكل القطعة المطلوبة. يتم تطبيق ضغط عالٍ لضمان ملء كامل وتقليل العيوب في المنتج النهائي.

5. التبريد والتصلب: بمجرد أن يتم ملء تجويف القالب بالمعادن المصهورة، يبرد المعدن بسرعة ويتصلب داخل القالب. يتم التحكم في عملية التبريد بدقة للسماح للقطعة بالتصلب بشكل موحد والحصول على الخصائص الميكانيكية المطلوبة.

6. فتح القالب والإخراج: بعد أن يتصلب المعدن ويبرد بما فيه الكفاية، يتم فتح نصف القالب المتحرك ويتم إخراج القطعة المتصلبة من تجويف القالب باستخدام دبابيس الإخراج أو وسائل ميكانيكية أخرى. يتم إخراج القطعة من الآلة بعد ذلك للقيام بدورة أخرى من الصب.

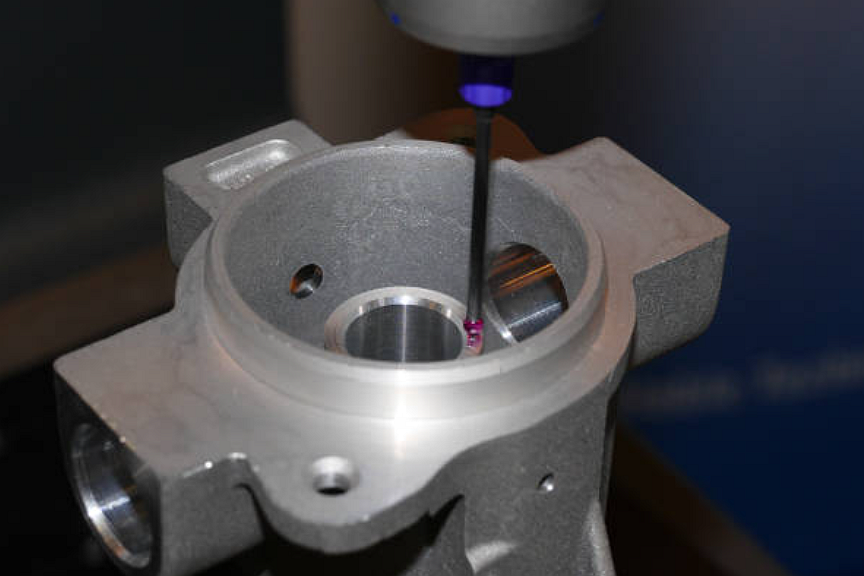

7. التقليم والتشطيب: بعد إخراج القطعة من القالب، قد تخضع لعمليات معالجة إضافية، مثل إزالة المواد الزائدة (التقليم)، المعالجة الميكانيكية CNC أو معالجات السطح لتحقيق المواصفات النهائية والمظهر المطلوب.

8. ت�ر�ر ال�م�ية: يمكن أت�تة عملية صب القوالب بالفراغ البارد وتكرارها بشكل مستمر، مما يسمح بإنتاج كميات كبيرة من القطع المعدنية المتماثلة.

مزايا صب القوالب بالفراغ البارد

يقدم صب القوالب بالفراغ البارد العديد من المزايا، مما يجعله طريقة تصنيع مفضلة للتطبيقات المحددة، خاصة بالنسبة للمعادن ذات درجة الانصهار العالية. يعد صب القوالب بالفراغ البارد عملية تصنيع متعددة الاستخدامات وفعالة تقدم العديد من المزايا، خاصة لإنتاج قطع مصنوعة من سبائك ذات درجة انصهار عالية وقطع أكبر ذات متطلبات ميكانيكية صارمة. إليك بعض المزايا الرئيسية لعملية صب القوالب بالفراغ البارد:

1. مناسب للسبائك ذات درجة انصهار عالية: واحدة من أكبر مزايا صب القوالب بالفراغ البارد هي قدرته على معالجة المعادن والسبائك ذات درجة انصهار عالية، مثل الألومنيوم والنحاس والسبائك. وهذا يجعله مثاليًا لإنتاج قطع ذات خصائص ميكانيكية وقوة مرغوبة.

2. خصائص ميكانيكية ممتازة: غالبًا ما تظهر القطع المنتجة من خلال صب القوالب بالفراغ البارد خصائص ميكانيكية ممتازة، بما في ذلك قوة سحب أعلى، ومتانة، ومقاومة للتعب. تساهم معدلات التبريد المتحكم فيها في العملية في تحسين الخصائص الميكانيكية للمنتجات النهائية.

3. مثالي للقطع الأكبر والأثقل: صب القوالب بالفراغ البارد مثالي لإنتاج القطع الأكبر والأثقل التي تتطلب كمية كبيرة من المعدن المصهور. هذه القدرة تجعلها اختيارًا مفضلًا لإنتاج قطع المحرك، ومكونات النقل، وقطع السيارات والصناعية الأخرى.

4. عمر أطول للقوالب: مقارنة بصب القوالب بالفراغ الساخن، حيث تتعرض القوالب لتأثيرات التآكل من بعض السبائك ذات درجة انصهار منخفضة، فإن صب القوالب بالفراغ البارد يفصل بين فرن الصهر وآلة الصب. يؤدي هذا الفصل إلى تقليل التآكل في القوالب، مما يطيل عمرها ويقلل من تكاليف الصيانة.

5. تقليل المسامية وتحسين التشطيب السطحي: يقلل عملية التبريد والتصلب المتحكم فيها في صب القوالب بالفراغ البارد من المسامية في القطع النهائية، مما يؤدي إلى كثافة أعلى وأفضل تكامل هيكلي. ينتج عن العملية عادة قطع ذات أسطح أكثر سلاسة، مما يقلل الحاجة إلى المعالجة اللاحقة.

6. دقة أبعاد عالية وتناسق: يسمح صب القوالب بالفراغ البارد بالتحكم الدقيق في تدفق المعدن ومعدلات التبريد، مما يؤدي إلى قطع ذات دقة أبعاد عالية وتناسق. مما يجعله مناسبًا للتطبيقات التي تتطلب تحملات ضيقة وتناسب دقيق.

7. تقليل تشكيل الفلاش: ا�فلاش �و �ب�ة رقي�ة �ير مرغوب ف��ا من المعدن الزائد قد تتشكل على طول خط الفصل للقالب أثناء عملية الصب. ينتج عن صب القوالب بالفراغ البارد عمومًا كمية أقل من الفلاش مقارنةً بطرق الصب الأخرى، مما يقلل من الحاجة إلى القص وإجراءات التشطيب الأخرى.

8. أفضل توزيع للحرارة: يسمح عملية التبريد المتحكم فيه في صب القوالب بالفراغ البارد بتوزيع فعال للحرارة أثناء التصلب، مما يمكن أن يكون مفيدًا للأجزاء التي تتطلب موصلية حرارية جيدة.

9. الأتمتة والكفاءة: يمكن أتمتة آلات صب القوالب بالفراغ البارد بسهولة، مما يسمح بالإنتاج المستمر بكميات كبيرة. تقلل الأتمتة من الحاجة إلى العمل اليدوي، وتحسن كفاءة الإنتاج، وتضمن توافق جودة القطع.

قيود صب القوالب بالفراغ البارد

على الرغم من أن صب القوالب بالفراغ البارد يقدم العديد من المزايا، إلا أن هناك أيضًا بعض القيود والتحديات التي يجب مراعاتها عند اختيار طريقة التصنيع المناسبة لتطبيق معين. على الرغم من هذه القيود، يظل صب القوالب بالفراغ البارد عملية تصنيع قيمة ومستخدمة على نطاق واسع لإنتاج قطع معدنية عالية الجودة، خاصة تلك المصنوعة من سبائك ذات درجة انصهار عالية وقطع أكبر تتطلب خصائص ميكانيكية صارمة.

1. دورة إنتاج أبطأ: مقارنة مع صب القوالب بالفراغ الساخن، يتطلب صب القوالب بالفراغ البارد إعدادًا أكثر تعقيدًا نظرًا لضرورة وجود فرن صهر منفصل ونقل المعدن. هذا يمكن أن يؤدي إلى دورات إنتاج أبطأ، مما قد يؤثر على الكفاءة العامة للإنتاج.

2. تكاليف أعلى للمعدات والطاقة: يمكن أن يؤدي استخدام فرن صهر منفصل ومعالجة السبائك عالية الحرارة في عملية صب القوالب بالفراغ البارد إلى تكاليف أعلى للمعدات في البداية. بالإضافة إلى ذلك، يتطلب تشغيل فرن الصهر استهلاكًا كبيرًا للطاقة، مما قد يزيد من تكاليف الإنتاج.

3. إعداد ومعالجة أكثر تعقيدًا: يشمل صب القوالب بالفراغ البارد خطوات إضافية ومعالجة المعدن المصهور من الفرن إلى آلة الصب. هذه التعقيدات تتطلب مشغلين ذوي مهارات عالية وتعزز من إجراءات السلامة عند التعامل مع السبائك ذات درجات حرارة عالية.

4. محدودة بالسبائك ذات درجة انصهار عالية: بينما يعتبر صب القوالب بالفراغ البارد مناسبًا للسبائك ذات درجة انصهار عالية، إلا أنه ليس مثاليًا للسبائك ذات درجة انصهار منخفضة، مثل سبائك الزنك والقصدير، التي تكون أكثر ملاءمة للصهر بالقوالب الساخنة. هذا يمكن أن يقيد مجموعة المواد المتاحة لتطبيقات معينة.

5. محدودية في مرونة التصميم: قد لا يكون صب القوالب بالفراغ البارد مناسبًا بشكل جيد لتصميم قطع معقدة ومفصلة مثل تقنيات الص� ا�أخرى، �ثل صب القوالب ا�د�يقة أ� �ب الرمل. يمكن أن يجعل الضغط العالي في العملية من الصعب إنتاج قطع ذات جدران رقيقة وميزات معقدة.

6. خطر المسامية: على الرغم من أن صب القوالب بالفراغ البارد ينتج عادة قطعًا تحتوي على مسامية أقل من طرق الصب الأخرى، فإن مشاكل المسامية لا تزال ممكنة، خاصة في الأجزاء ذات السمك الأكبر. يتطلب الأمر تصميمًا مناسبًا وتحسين العملية لتقليل المسامية.

7. تكلفة وصيانة القوالب: يتطلب صب القوالب بالفراغ البارد قوالب قوية ودائمة يمكنها تحمل الضغوط والحرارة العالية. قد تكون هذه القوالب المتخصصة أكثر تكلفة في التصنيع والصيانة مقارنة بأساليب الصب الأخرى.

8. أقل كفاءة للإنتاجات الصغيرة: قد تجعل الإعدادات والتجهيزات المطلوبة لصب القوالب بالفراغ البارد غير فعالة من حيث التكلفة للإنتاجات الصغيرة أو النماذج الأولية. قد تكون طرق التصنيع الأخرى مثل المعالجة الميكانيكية أو النماذج الأولية السريعة أكثر ملاءمة لهذه السيناريوهات.

9. عيوب السطح: على الرغم من أن صب القوالب بالفراغ البارد ينتج عادة قطعًا ذات تشطيب سطحي جيد، فإن بعض التصاميم المعقدة وخصائص المواد قد تؤدي إلى عيوب في السطح مثل الفلاش أو الإغلاق البارد، مما يتطلب المزيد من خطوات ما بعد المعالجة.

مقارنة بين صب القوالب بالفراغ الساخن والبارد

يعد صب القوالب بالفراغ الساخن أسرع وأقل تكلفة، ولكنه محدود في اختيار المواد، بينما صب القوالب بالفراغ البارد أبطأ وأكثر تكلفة، ولكنه يقدم مرونة أكبر في اختيار السبائك. إليك مقارنة بين كلا الخيارين:

مصدر المعدن المصهور:

الغرفة الساخنة: يتم الاحتفاظ بالمعدن المصهور في حوض داخل الغرفة المسخنة للآلة. يتم غمر نظام الحقن في هذا الحوض.

الغرفة الباردة: يتم الاحتفاظ بالمعدن المصهور في فرن منفصل خارج الآلة. يتم صب المعدن في غرفة غير مسخنة.

درجة حرارة المعدن:

الغرفة الساخنة: يتم الاحتفاظ بالمعادن عند درجة حرارة عالية، مما يبقيها منصهرة بين الدورات.

الغرفة الباردة: يتم الحقن عند الحاجة ويتصلب المعدن في الغرفة غير المسخنة بعد كل دورة.

وقت الدورة:

الغرفة الساخنة: وقت الدورة أسرع، عادة أقل من 60 ثانية.

الغرفة الباردة: وقت الدورة أبطأ، حوالي 60-120 ثانية.

السبائك المعدنية:

الغرفة الساخنة: محدود بالسبائك ذات درجة الانصهار المنخفضة مثل الزنك والقصدير والرصاص. الحد الأقصى للحرارة \~600°F (315°C).

الغرفة الباردة: يمكن استخدام سبائك ذات درجة انصهار عالية مثل الألومنيوم والمغنيسيوم والنحاس.

بناء القوالب:

الغرفة الساخنة: يتم تثبيت القوالب في �لغرفة المسخنة ل�آلة وتكون مص�و�ة من الحديد الزهر أو فولاذ الأدوات.

الغرفة الباردة: القوالب مفصولة عن نظام الحقن. عادة ما تكون مصنوعة من فولاذ الأدوات.

التكلفة:

الغرفة الساخنة: تكلفة الآلة والقوالب أقل.

الغرفة الباردة: تكلفة الآلة والقوالب أعلى.

الأتمتة:

الغرفة الساخنة: يتطلب مزيد من العمل اليدوي.

الغرفة الباردة: أسهل في الأتمتة.

متى تختار صب القوالب بالفراغ الساخن أو البارد؟

بشكل عام، يعمل صب القوالب بالفراغ الساخن بشكل أفضل للإنتاج بكميات كبيرة من القطع الصغيرة والبسيطة التي يمكنها تحمل تسامح أكبر. يُفضل صب القوالب بالفراغ البارد للقطع الأكبر والأكثر تعقيدًا المصنوعة من سبائك ذات درجة انصهار عالية، خاصةً عندما تكون الكميات الأصغر مطلوبة. إليك بعض الإرشادات حول متى تختار صب القوالب بالفراغ الساخن أو البارد:

يعد صب القوالب بالفراغ الساخن الأنسب لـ:

إنتاج كميات كبيرة من القطع الصغيرة والبسيطة

القطع ذات الجدران الرقيقة والهياكل المعقدة

السبائك ذات درجة انصهار منخفضة مثل الزنك والقصدير والرصاص

التكلفة المنخفضة لكل أداة للقطعة

وقت دورة أسرع

يعد صب القوالب بالفراغ البارد الأنسب لـ:

حجم إنتاج منخفض إلى متوسط

القطع الأكبر والأثقل

السبائك ذات درجة انصهار عالية مثل الألومنيوم والمغنيسيوم والنحاس

يتطلب اتجاهًا عموديًا للقالب

يحتاج إلى خصائص ميكانيكية متفوقة

يحتاج إلى الأتمتة

يتطلب استخراج نواة موسع

العوامل الرئيسية التي يجب مراعاتها

عدد القطع المطلوبة

تعقيد وحجم القطع

السبائك المستخدمة في الصب

متطلبات التسامح والتشطيب السطحي

معدل الإنتاج المطلوب

الميزانية للأدوات والمعدات

لماذا تختارنا؟

مرحبًا! هل كنت تعرف أن Neway تصنع قطعًا معدنية وسيراميكية وبلاستيكية مخصصة منذ أكثر من 30 عامًا؟ نحن خبراء في صب الحقن، صب القوالب، الصب الدقيق، وأكثر من ذلك، ونتقن كل شيء. نريد مساعدتك في تحقيق أفكارك الأكثر جرأة من خلال خدماتنا في التصنيع غير القياسي. العملاء الجدد يحصلون على خصم 20٪ على أول طلب لهم في 2023! فما الذي تنتظره؟ اشترك مع Neway واصنع شيئًا فريدًا.