الضغط بالقالب مقابل الصب بالرمل: اختر التقنية الأنسب

نظرة عامة موجزة على عمليات الصب

تعد عمليات الصب ذات أهمية كبيرة في التصنيع المخصص، حيث توفر وسيلة متعددة الاستخدامات لإنشاء مكونات معدنية معقدة ودقيقة. تُعتبر طرق الصب مثل الصب بالقوالب الرملية والسباكة بالقوالب الرملية ضرورية في صناعات مختلفة، بما في ذلك الإلكترونيات الاستهلاكية، والاتصالات، وحلول الإضاءة، والأدوات الكهربائية، وأنظمة القفل.

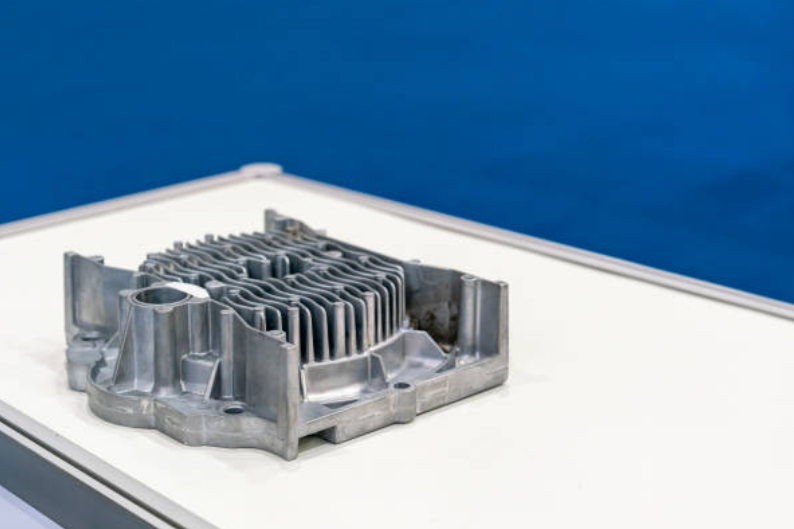

السباكة بالقوالب المعدنية هي تقنية دقيقة معروفة بدقتها العالية مع تحقيق تسامحات ضيقة تصل إلى 0.1 مم. تتضمن حقن المعدن المنصهر، غالبًا الألمنيوم أو الزنك، في قوالب فولاذية تحت ضغط عالٍ، مما ينتج عنه منتجات تتميز بتشطيب سطحي ممتاز ودقة أبعاد عالية.

من ناحية أخرى، تعتمد السباكة بالرمل، وهي طريقة أكثر تقليدية، على قوالب رملية لتشكيل الأجزاء المعدنية. وعلى الرغم من أنها قد لا تضاهي دقة السباكة بالقوالب المعدنية، إلا أن السباكة بالرمل تتفوق في المرونة والفعالية من حيث التكلفة، وتناسب الأجزاء الأكبر والأكثر تعقيدًا. وتُستخدم في صناعات مثل حلول الإضاءة والأدوات الكهربائية حيث تفضل المتانة والقوة على الدقة المطلقة. في الجوهر، يبرز المقارنة بين السباكة بالقوالب المعدنية والسباكة بالرمل أهمية اختيار عملية الصب المناسبة التي تلبي المتطلبات الخاصة بالصناعة والتطبيق المقصود.

عملية الصب بالقوالب المعدنية

تبدأ عملية الصب بالقوالب المعدنية بتحضير القالب، والذي يُصنع عادةً من الفولاذ. يتكون القالب من نصفين، قالب الغطاء وقالب الطرد، ويتم تشكيلهما بدقة لتشكيل القطعة المطلوبة. يُسخن المعدن المنصهر، غالبًا الألمنيوم أو الزنك أو المغنيسيوم، حتى يصل إلى درجة الحرارة والاتساق المطلوبين. في طريقة غرفة الصب الباردة، يُسكب المعدن المنصهر في الحجرة ويتم حقنه في تجويف القالب. في الوقت نفسه، في طريقة غرفة الصب الساخنة، تكون الحجرة مغمورة في المعدن المنصهر، مما يسمح بعملية صب مستمرة. بمجرد ملء المعدن للتجويف وتجميده، يُفتح القالب وتُطرد القطعة.

المواد المستخدمة:

تُختار مواد الصب بالقوالب المعدنية بسبب سيولتها الممتازة واستقرار أبعادها أثناء العملية. تشمل المعادن والسبائك الشائعة الألمنيوم المعروف بخفة وزنه ومقاومته للتآكل، والزنك بفضل خصائصه الممتازة في الصب، والمغنيسيوم بفضل نسبة القوة إلى الوزن الاستثنائية.

الدرجة | قوة الشد (ميغاباسكال) | قوة الخضوع (ميغاباسكال) | الصلادة (برينل) | قوة القص (ميغاباسكال) | قوة الصدم (جول) | قوة الإجهاد (ميغاباسكال) | التوصيل الحراري (وات/متر·كلفن) | الكثافة (جم/سم³) | نطاق الانصهار (°م) |

276 | 241 | 95 | 207 | 24 | 96 | 167 | 2.7 | 582-652 | |

185 | 145 | 68 | 115 | 17 | 110 | 201 | 2.7 | 606-652 | |

572 | 503 | 150 | 331 | 32 | 159 | 130 | 2.8 | 477-635 | |

270 | 200 | 70 | 170 | 35 | 75 | 167 | 2.68 | 540-650 | |

215 | 150 | 60 | 125 | 15 | 75 | 96 | 2.7 | 540-650 | |

310 | 260 | 80 | 186 | 18 | 100 | 149 | 2.72 | 570-640 | |

295 | 255 | 87 | 190 | 25 | 100 | 96 | 2.7 | 570-640 | |

240 | 215 | 80 | 190 | 15 | 85 | 116 | 2.68 | 593-620 |

مزايا الصب بالقوالب المعدنية:

دقة عالية: يحقق الصب بالقوالب المعدنية تسامحات ضيقة تصل إلى 0.1 مم، مما يجعله مثالياً للصناعات التي تتطلب أبعاداً دقيقة، مثل الطيران والأجهزة الطبية.

الحد الأدنى من المعالجة اللاحقة: غالباً ما تتطلب الأجزاء المصبوبة بالقوالب المعدنية معالجة سطحية قليلة، حيث ينتج العملية منتجات ذات أسطح ناعمة وتفاصيل دقيقة، مما يقلل الحاجة إلى أعمال ما بعد الإنتاج ويعزز الكفاءة من حيث التكلفة.

الإنتاج السريع: يسمح الصب بالقوالب المعدنية بالإنتاج بكميات كبيرة ودورات زمنية قصيرة، مما يجعله مناسباً لصناعات مثل التنقل الكهربائي حيث الطلب على المكونات مرتفع والكفاءة الإنتاجية ضرورية.

في الختام، يعد الصب بالقوالب المعدنية عملية تصنيع متعددة الاستخدامات وفعالة تلبي احتياجات صناعات متنوعة. إن قدرته �������������لى إنتاج مكونات عالية الدقة مع الحد الأدنى من المعالجة اللاحقة والقدرة على الإنتاج السريع تجعله ركيزة أساسية في التصنيع الحديث. كما يساهم بشكل كبير في نجاح صناعات مثل التنقل الكهربائي والطيران.

عملية السباكة بالرمل

تتضمن السباكة بالرمل تشكيل قالب من الرمل وعامل ربط، عادة الطين. تبدأ العملية بنموذج، وهو نسخة طبق الأصل من القطعة المطلوبة، يُوضع في الرمل لإنشاء تجويف القالب. ثم يُقسم القالب إلى نصفين — العلوي (الكوب) والسفلي (الدراج). بعد إزالة النموذج، يُصب المعدن المنصهر، غالباً الألمنيوم أو النحاس الأصفر أو الحديد، في تجويف القالب. بمجرد أن يبرد المعدن ويتصلب، يُفتح القالب وتُزال القطعة، جاهزة للمعالجة اللاحقة.

أنواع السباكة بالرمل

السباكة بالرمل الأخضر: النوع الأكثر شيوعاً، يستخدم مزيجاً من الرمل والطين والماء كمواد للقالب. إنه فعال من حيث التكلفة ومرن.

السباكة بالرمل مع الراتنج: يُضاف راتنج إلى مزيج الرمل لتحسين قوة القالب وتشطيب السطح. هذا النوع مناسب للأجزاء المعقدة والمفصلة أكثر.

تشكيل القشرة: في هذه الطريقة، يُخلط الرمل مع راتنج حراري ثم يُسخن حتى يتصلب. ينتج عنه دقة عالية وثبات أبعاد ممتاز.

المواد المستخدمة

تتنوع مواد السباكة بالرمل بشكل كبير، لكنها عادةً ما تشمل معادن مثل الألمنيوم والنحاس الأصفر والبرونز والحديد. يعتمد الاختيار على الخصائص الميكانيكية المطلوبة والتكلفة ومتطلبات التطبيق.

مزايا السباكة بالرمل

المرونة للأجزاء الكبيرة: تتفوق السباكة بالرمل في إنتاج المكونات الكبيرة والضخمة، مما يجعلها ضرورية في صناعات مثل الأدوات الكهربائية وحلول الإضاءة.

انخفاض تكاليف الأدوات: مقارنة بعمليات مثل الصب بالقوالب المعدنية، تنطوي السباكة بالرمل على تكاليف أدوات وإعداد أقل، مما يجعلها اقتصادية للدفعات الصغيرة والمتوسطة.

الهندسة المعقدة: تسمح السباكة بالرمل بإنشاء أشكال معقدة ومف صلة بسهولة نسبياً، مما يوفر حرية التصميم في الصناعات التي تكون فيها الأشكال الفريدة مهمة.

في الختام، توفر السباكة بالرمل حلاً فعالاً من حيث التكلفة ومرناً لتصنيع مجموعة واس�ة من ا�أج�اء� �خ�صة المكونات الكبيرة والتصاميم المعقدة. إن قدرتها على التعامل مع مواد متنوعة وكفاءتها من حيث التكلفة تجعلها عملية ذات قيمة في صناعات مثل أنظمة القفل والأدوات الكهربائية.

مقارنة بين عمليات الصب

متطلبات الأدوات: يتطلب الصب بالقوالب المعدنية قوالب معقدة ودقيقة قد تكون مكلفة. في المقابل، تعتمد السباكة بالرمل على نماذج وأشكال أبسط نسبيًا، مما يقلل من تكاليف الأدوات الأولية.

تشطيب السطح: يقدم الصب بالقوالب المعدنية تشطيبًا سطحيًا ممتازًا، وغالبًا ما يتطلب القليل من المعالجة اللاحقة. يمكن أن ينتج عن السباكة بالرمل تشطيبات سطحية متفاوتة، مع حاجة بعض الأجزاء لعمليات إضافية لتحقيق النعومة المطلوبة.

التسامحات: يتفوق الصب بالقوالب المعدنية في تحقيق دقة عالية مع تسامحات تصل إلى 0.1 مم. تقدم السباكة بالرمل عادة تسامحات متوسطة، والتي يمكن أن تختلف بناءً على تعقيد القطعة ومهارة المشغل.

معدل الإنتاج: يتميز الصب بالقوالب المعدنية بمعدلات إنتاج عالية وأوقات دورة قصيرة، مما يجعله مثاليًا للصناعات ذات الطلب المرتفع على الأجزاء. عادة ما تكون معدلات إنتاج السباكة بالرمل أقل بسبب أوقات الدورة الأطول، مما يجعلها أكثر ملاءمة لأحجام الإنتاج الصغيرة.

النفايات والاستدامة: الصب بالقوالب المعدنية فعال من حيث المواد مع نفايات قليلة، وغالبًا ما يمكن إعادة تدوير الخردة. تنتج السباكة بالرمل نفايات مادية أكبر، خاصة من التخلص من الرمل المستخدم. ومع ذلك، يمكن إعادة تدوير الرمل، وبعض العمليات مثل تشكيل القشرة أكثر استدامة. يتطلب كلا العمليتين طاقة لتسخين وصهر المعدن.

العنصر | السباكة بالقوالب المعدنية | السباكة بالرمل |

|---|---|---|

متطلبات الأدوات | تكاليف أدوات أولية مرتفعة | تكاليف أدوات أولية أقل |

قوالب معقدة مطلوبة | نماذج وأشكال بسيطة | |

تشطيب السطح | تشطيب سطحي ممتاز | تشطيبات سطحية متفاوتة |

سطح أملس ودقيق | قد يتطلب معالجة لاحقة | |

التسامحات | دقة عالية، <0.1 مم | دقة متوسطة �خ�لف |

مناسب للتسامحات الضيقة | التسامحات عادة >0.5 مم | |

معدل الإنتاج | معدلات إنتاج عالية | معدلات إنتاج منخفضة |

أوقات دورة قصيرة | أوقات دورة طويلة | |

النفايات والاستدامة | كفاءة في استخدام المواد | نفايات مادية أكبر |

نفايات مادية قليلة | احتمالية التخلص من الرمل | |

خردة قابلة لإعادة التدوير | استهلاك عالي للطاقة |

تطبيقات الصب المخصصة

الصناعات التي تُفضل الصب بالقوالب المعدنية

السيارات: يُستخدم الصب بالقوالب المعدنية على نطاق واسع في صناعة السيارات لتصنيع مكونات المحرك، وأجزاء ناقل الحركة، والمكونات الهيكلية. يوفر دقة عالية وخصائص ميكانيكية ممتازة، مما يجعله مثالياً لإنتاج أجزاء السيارات الحرجة.

الإلكترونيات الاستهلاكية: تعتمد هذه الصناعة على الصب بالقوالب المعدنية لتصنيع مكونات خفيفة الوزن وذات تصميم معقد مثل أغطية الهواتف الذكية، وأغلفة الحواسيب المحمولة، وأجسام الكاميرات. وتعد القدرة على إنشاء هياكل دقيقة ورفيعة الجدران ميزة كبيرة.

الاتصالات: يُفضل الصب بالقوالب المعدنية لإنتاج مكونات معدات الاتصالات، مثل أغطية الهوائيات، والموصلات، والحوامل. وتعد القدرة على تحقيق تسامحات ضيقة وجودة ثابتة أمراً حاسماً في هذا القطاع.

الطيران: تتطلب تطبيقات الطيران مكونات خفيفة الوزن وعالية الجودة مع وجود مساميات منخفضة. يُستخدم الصب بالقوالب المعدنية لتصنيع مكونات الطائرات مثل شفرات التوربينات، والأغلفة، والأجزاء الهيكلية، حيث تكون الدقة والقوة ذات أهمية قصوى.

الأجهزة الطبية: تستفيد صناعة الأجهزة الطبية من الصب بالقوالب المعدنية لتصنيع أغطية الأدوات، ومكونات الأجهزة، والأجزاء الصلبة بسبب قدرتها على الحفاظ على تسامحات دقيقة وتشطيبات سطحية عالية الجودة.

أمثلة على المنتجات المصنوعة باستخدام الصب بالقوالب المعدنية

كتل المحرك من سبائك الألمنيوم لتطبيقات السيارات.

أغلفة الحواسيب المحمولة من سبائك المغنيسيوم للإلكترونيات الاستهلاكية.

موصلات من سبائك الزنك لأجهزة الاتصالات.

مكونات طائرات من سبائك الألمنيوم عالية القوة.

قطع دقيقة من سبائك الألمنيوم للأجهزة الطبية.

الصناعات التي تُفضل السباكة بالرمل

الآلات الثقيلة: تُستخدم السباكة بالرمل عادةً لإنتاج مكونات كبيرة وثقيلة للآلات، مثل كتل المحركات للمعدات الصناعية والتروس والبكرات. وتعد قدرتها على التعامل مع الأحجام والأوزان الكبيرة ميزة كبيرة.

العمارة: تُفضل السباكة بالرمل لإنتاج الأعمال المعدنية الزخرفية والفنية المستخدمة في التطبيقات المعمارية، بما في ذلك الأبواب، والدرابزين، والتماثيل. وتسمح مرونتها بتصاميم معقدة.

الفنون والحرف: غالبًا ما تستخدم الصناعات الفنية والحرفية السباكة بالرمل لإنشاء تماثيل معدنية فريدة، وتماثيل فنية، وقطع فنية بسبب مرونتها في تشكيل الأشكال المعقدة.

توليد الطاقة: تُستخدم السباكة بالرمل في صناعة توليد الطاقة لتصنيع شفرات التوربينات، والأغلفة، والمكونات الحيوية الأخرى. وتستطيع التعامل مع الأحجام الكبيرة والأشكال المعقدة المطلوبة في هذا القطاع.

الصناعات البحرية: غالبًا ما تُنتج المكونات للتطبيقات البحرية مثل المراوح وأجزاء السفن والتجهيزات البحرية باستخدام السباكة بالرمل، حيث توفر المتانة ومقاومة التآكل.

أمثلة على المنتجات المصنوعة باستخدام السباكة بالرمل

كتل محرك من الحديد للآلات الثقيلة.

أبواب وحدائد زخرفية من الحديد.

تماثيل وبرونزيات فنية.

شفرات توربين من الصلب لتوليد الطاقة.

تجهيزات بحرية من النحاس الأصفر ومكونات أخرى.

باختصار، تتفوق السباكة بالقوالب المعدنية في الصناعات التي تتطلب دقة عالية وأشكال هندسية معقدة، مثل صناعة السيارات والإلكترونيات الاستهلاكية. بينما تتألق السباكة بالرمل في التطبيقات التي تتطلب المرونة، والفعالية من حيث التكلفة، والقدرة على التعامل مع الأحجام الكبيرة، مثل الآلات الثقيلة والأعمال المعدنية المعمارية. يعتمد الاختيار بين هاتين الطريقتين على الاحتياجات المحددة لكل صناعة والتطبيق المقصود.

عوامل اتخاذ القرار

يُعد اختيار بين الصب بالقوالب المعدنية والسباكة بالرمل ق�ار�ا حاسمً� �ي ا�ت�ن�ع، ويجب أن يستند إلى تقييم دقيق لعدة عوامل رئيسية لضمان الاختيار الأمثل لمشروع معين.

العوامل الخاصة بالمشروع

حجم القطعة: يُفضل غالبًا الصب بالقوالب المعدنية للمكونات الصغيرة والمعقدة التي تتطلب دقة عالية وتسامحات ضيقة. تجعل القدرة على تحقيق تفاصيل دقيقة وأساليب سطحية ناعمة منه خيارًا مناسبًا للصناعات مثل الإلكترونيات الاستهلاكية والاتصالات.

تعقيد القطعة: يخدم الصب بالقوالب المعدنية بشكل أفضل الهندسيات المعقدة نظرًا لدقته. ومع ذلك، قد تكون مرونة السباكة بالرمل ميزة إذا كانت القطعة تحتوي على أشكال غير منتظمة أو تجاويف داخلية يصعب إنشاؤها باستخدام القوالب.

الكمية: تكون أحجام الإنتاج الكبيرة عادةً أكثر فعالية من حيث التكلفة مع الصب بالقوالب المعدنية بسبب دورات الإنتاج الأقصر ومعدلات الإنتاج العالية. قد تكون السباكة بالرمل مفضلة للدفعات الصغيرة أو النماذج الأولية الفردية.

القيود الميزانية والجدول الزمني

تكاليف الأدوات الأولية: غالبًا ما تكون تكاليف الأدوات مرتفعة للسباكة بالقوالب المعدنية بسبب تعقيد تصنيع القوالب الدقيقة. تقدم السباكة بالرمل خيارًا أكثر ملاءمة للميزانية بفضل نماذجها وقوالبها الأبسط.

تكاليف الإنتاج: يمكن أن يكون الصب بالقوالب المعدنية فعالًا من حيث التكلفة للإنتاج واسع النطاق، في حين قد تكون السباكة بالرمل أكثر اقتصادية للكميات الصغيرة. يجب مراعاة ميزانية الإنتاج الإجمالية وتكلفة الوحدة.

الجدول الزمني: عادةً ما يكون للسباكة بالقوالب المعدنية دورات إنتاج أقصر، مما يجعلها مناسبة للمشاريع التي تتطلب مواعيد نهائية ضيقة. بالرغم من مرونتها، قد تتطلب السباكة بالرمل أوقات إنتاج أطول بسبب إعداد القوالب أو النماذج.

اعتبارات اختيار المواد

خصائص المادة: خذ في الاعتبار المتطلبات المحددة للمواد للقطعة. يناسب الصب بالقوالب المعدنية مواد مثل الألمنيوم والزنك والمغنيسيوم، بينما تستوعب السباكة بالرمل مجموعة أوسع من المواد، بما في ذلك الحديد والنحاس الأصفر والبرونز.

الخصائص الميكانيكية: قيّم الخصائص الميكانيكية المطلوبة، مثل القوة والوزن ومقاومة التآكل. يمكن أن يوفر الصب بالقوالب المعدنية خصائص ميكانيكية متفوقة لبعض المواد.

تكلفة المواد: قد تكون مواد الصب بالقوالب المعدنية أغلى من تلك المستخدمة في السباكة بالرمل — خذ تكلفة المواد في الاعتبار عند اتخاذ القرار.

سيرشد� �قييم ش�م� لهذه الع�امل في اختيار بين الصب بالقوالب المعدنية والسباكة بالرمل. على سبيل المثال، قد يفضل إنتاج مكونات معقدة وعالية الدقة لصناعة الإلكترونيات الاستهلاكية الصب بالقوالب المعدنية نظرًا للحاجة إلى الدقة والكميات الكبيرة. أما المشروع الخاص منخفض الحجم ذو الهندسة الفريدة لحل في مجال الإضاءة فقد يجد السباكة بالرمل أكثر فعالية من حيث التكلفة.

الاختلافات والاعتبارات الرئيسية

في الختام، يعتمد اختيار بين الصب بالقوالب المعدنية والسباكة بالرمل على عدة اختلافات واعتبارات رئيسية. يقدم كل أسلوب صب مزايا مميزة ويناسب صناعات ومتطلبات مشاريع محددة.

يُفضل الصب بالقوالب المعدنية لدقته العالية، وتشطيب السطح الممتاز، وملائمته للمكونات المعقدة. وهو متفوق في صناعات مثل السيارات والإلكترونيات الاستهلاكية والطيران. في المقابل، تبرز السباكة بالرمل بمرونتها في التعامل مع الأجزاء الكبيرة، والهندسة الفريدة، والفعالية من حيث التكلفة، مما يجعلها مناسبة للآلات الثقيلة، والأعمال المعدنية المعمارية، والإبداعات الفنية.

عند اختيار طريقة الصب، تلعب عوامل المشروع الخاصة مثل حجم وتعقيد وكمية القطع دورًا حيويًا. كما تؤثر القيود الميزانية والجدول الزمني، بالإضافة إلى متطلبات المواد والخصائص الميكانيكية، على القرار.