السباكة بالزنك بالضغط | العملية، المواد، الفوائد، التطبيقات

في عالم عمليات التصنيع الواسع، تبرز طريقة واحدة بسبب تعدد استخداماتها ودقتها وكفاءتها: صب الزنك بالضغط. تستكشف هذه المدونة عالم صب الزنك بالضغط وأهميته لتلبية احتياجات المشترين ومهندسي تصميم الأجزاء الباحثين عن أجزاء أو خدمات صب زنك مخصصة.

نظرة عامة موجزة على صب الزنك بالضغط

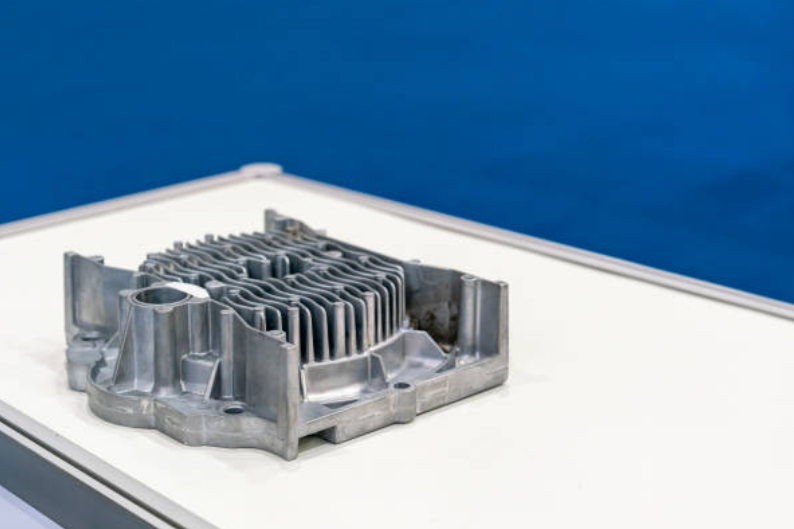

صب الزنك بالضغط هو عملية تصنيع يتم فيها حقن سبائك الزنك المنصهرة في قالب مصمم خصيصًا، مما ينتج عنه مكونات معقدة ودقيقة للغاية. لقد اكتسب صب الزنك بالضغط شعبية كبيرة بسبب دقته الاستثنائية وقدرته على إنتاج أشكال معقدة بتحملات دقيقة. سبائك الزنك ذات درجة انصهار منخفضة، وسهلة الصب والتشغيل الآلي، وتتميز بخصائص معالجة سطحية ممتازة. كما أن سبائك الزنك ذات كثافة عالية، مما يزيد من إحساس الأجزاء المصنعة بالملمس والجودة، وهو ما لا يتوفر في سبائك الألمنيوم والسبائك الكثيفة الأخرى.

أهمية صب الزنك بالضغط في التصنيع

يلعب صب الزنك بالضغط دورًا أساسيًا في الصناعة، حيث يقدم العديد من المزايا التي تجعله الخيار المفضل في تطبيقات عديدة. تعدد استخداماته، واقتصاديته، وقدرته على إنتاج قطع عالية الجودة بتشطيبات سطحية ممتازة تجعله ضروريًا في العديد من القطاعات.

عملية صب الزنك بالضغط خطوة بخطوة

تشمل عملية صب الزنك بالضغط عدة مراحل لإنتاج قطع موثوقة ومتسقة. تبدأ بتحضير القالب، ثم إذابة سبيكة الزنك وحقن المعدن المنصهر في تجويف القالب. بعد التبريد والتصلب، يتم إخراج القطعة من القالب وقصها وإنهاؤها حسب المواصفات المطلوبة.

تصميم وتحضير القالب

تصميم القطع

ابدأ بتصميم المكون أو الجزء المطلوب إنتاجه، وذلك بإنشاء رسومات تفصيلية أو نماذج CAD ثلاثية وثنائية الأبعاد. يمكنك التواصل مع Neway للحصول على تصميم مجاني لقطع الصب.

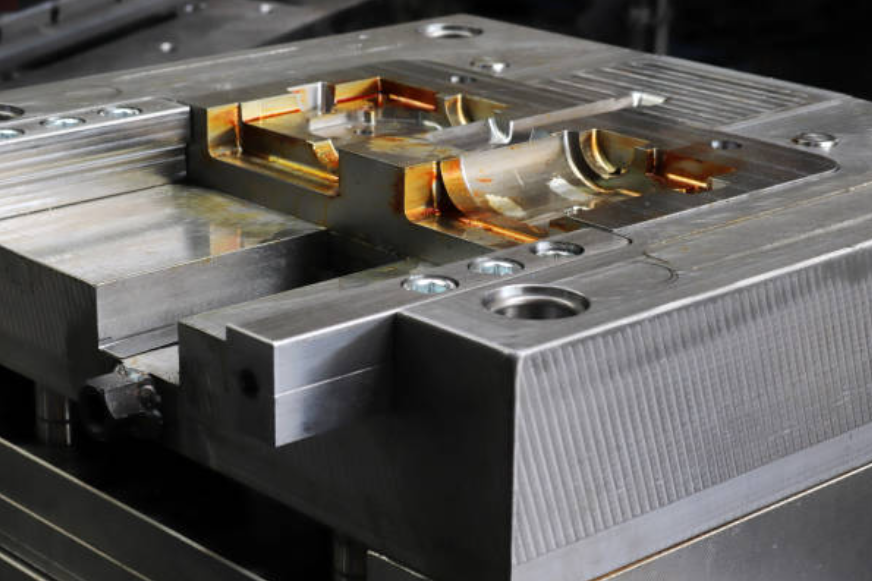

صناعة القالب

بعد الانتهاء من التصميم، يتم تصنيع القالب الذي غالبًا ما يكون مصنوعًا من الفولاذ ويتكون من نصفين "القالب" و"غطاء القالب" يمكن فتحهما وإغلاقهما.

تحضير آلة الصب بالضغط

يتم إعداد آلة الصب بالضغط للعمل، بما في ذلك تسخين الآلة والقالب لدرجة الحرارة المطلوبة.

في مرحلة التحضير، يجب تصميم القالب واختيار آلة صب زنك بضغط مناسب حسب حجم الأجزاء وعدد تجاويف القالب.

إذابة سبيكة الزنك

يتم إذابة سبيكة الزنك، وهي عادة مزيج من الزنك مع كميات صغيرة من الألمنيوم والنحاس ومعادن أخرى، في فرن عند درجة حرارة محددة. انخفاض درجة انصهار الزنك يتيح توفير التكاليف أثناء صهر المعدن ويسهل معالجته.

الحقن

- يتم حقن الزنك المنصهر في آلة الصب بالضغط.

- تتكون الآلة من منصتين: الأولى تحمل القالب الثابت، والثانية تحمل غطاء القالب.

- يُحقن الزنك المنصهر تحت ضغط عالٍ في التجويف بين القالبين، مما يضمن ملء المعدن للتجويف بدقة.

التبريد والتصلب

- بعد الحقن، تظل القوالب مغلقة حتى يبرد المعدن ويتصلب داخل القالب.

- يختلف وقت التبريد حسب سمك وتعقيد القطعة المنتجة.

فتح القوالب

- بعد أن يتصلب المعدن ويبرد بشكل كافٍ، تُفتح القوالب ليتم إخراج مكون الزنك الصلب.

- قد توجد بقايا أو زيادات حول حواف القطعة، يتم إزالتها في الخطوة التالية.

التشذيب والتشطيب

- يتم قص الزوائد أو البقايا باستخدام أدوات أو طرق مختلفة.

- قد تشمل عمليات التشطيب الإضافية مثل التشغيل على آلات CNC أو الطحن أو التلميع لتحقيق التشطيب والدقة المطلوبة.

- يتم فحص القطعة المصبوبة بعناية للتأكد من مطابقتها للمواصفات ومعايير الجودة.

- قد يشمل ذلك القياسات البُعدية، والفحص البصري، والاختبارات الوظيفية.

يشتهر صب الزنك بالضغط بدقته العالية، مما يسمح بإنتاج قطع معقدة بأبعاد دقيقة. تتيح العملية إنتاج أشكال معقدة وجدران رقيقة يصعب أو يكلف تحقيقها باستخدام طرق أخرى. بالإضافة إلى ذلك، يوفر الصب بالضغط كفاءة إنتاج عالية تسمح بإنتاج كميات كبيرة من الأجزاء في أوقات قصيرة.

المواد المستخدمة في صب الزنك بالضغط

تعد سبائك الزنك المواد الأساسية المستخدمة في هذه العملية. أكثر السبائك استخدامًا هي Zamak 3، وهي مزيج من الزنك والألمنيوم والمغنيسيوم والنحاس. توجد سبائك أخرى مثل ZA-8 وZamak 7 بخصائص تناسب تطبيقات مختلفة.

السبائك الشائعة لصب الزنك بالضغط

تصنيف المادة | درجة المادة | العملية المناسبة | ورقة البيانات |

سبيكة زنك | Zamak 3 | صب بالضغط | |

سبيكة زنك | Zamak 5 | صب بالضغط | |

سبيكة زنك | Zamak 2 | صب بالضغط | |

سبيكة زنك | Zamak 7 | صب بالضغط | |

سبيكة زنك | ZA-8 | صب بالضغط |

الاعتبارات عند اختيار سبائك الزنك المناسبة

هناك عدة عوامل تؤخذ بعين الاعتبار عند اختيار سبيكة الزنك المناسبة، مثل المتطلبات الميكانيكية، وظروف البيئة، والعوامل الجمالية. يمكن لخبراء خدمات صب الزنك الموثوقين المساعدة في اختيار السبيكة الأنسب لكل تطبيق. يمكنك أيضًا استخدام أداة اختيار المواد من Neway للمقارنة والاختيار.

مزايا صب الزنك بالضغط

الدقة العالية والأبعاد الدقيقة

واحدة من المزايا الرئيسية لصب الزنك بالضغط هي قدرته على تحقيق دقة عالية في الأبعاد وتحملات ضيقة، وهو أمر بالغ الأهمية في الصناعات التي تتطلب توافقًا وظيفيًا تامًا.

تشطيب سطحي ممتاز ومظهر جمالي

يمنح صب الزنك بالضغط خيارات تشطيب سطحية رائعة، ما يجعله مثاليًا للأجزاء التي تتطلب مظهرًا جماليًا. تتيح العملية الحصول على أسطح ناعمة وتفاصيل دقيقة وملمس مرغوب.

قوة ومتانة فائقة

رغم خفة وزنه، ينتج صب الزنك بالضغط قطعًا قوية ومتينة. تمتاز سبائك الزنك بخصائص ميكانيكية ممتازة مثل قوة الشد العالية ومقاومة الصدمات، مما يجعلها مناسبة للتطبيقات الهيكلية التي تتطلب طول عمر ومتان��������������������������������������������������������������������������.

الفعالية من حيث التكلفة وكفاءة الإنتاج

يوفر صب الزنك بالضغط حلولًا اقتصادية لإنتاج الأجزاء المخصصة. الإنتاج عالي السرعة يقلل من تكلفة كل وحدة، كما أن متانة القطع تقلل من تكاليف الصيانة والاستبدال مع مرور الوقت.

تطبيقات صب الزنك بالضغط

صناعة السيارات

تستخدم صناعة السيارات صب الزنك بالضغط في العديد من المكونات. من حوامل المحرك إلى غلاف ناقل الحركة، توفر قطع الزنك المصبوبة القوة والدقة والفعالية من حيث التكلفة. تتيح العملية إنتاج قطع خفيفة الوزن دون التضحية بالأداء.

صناعة الإلكترونيات

في صناعة الإلكترونيات، يلعب صب الزنك بالضغط دورًا هامًا في تصنيع الموصلات والأغطية ومكونات أخرى. توفر العملية خصائص عزل كهرومغناطيسي ممتازة، وتتيح إنتاج تصميمات معقدة وتحملات دقيقة.

صناعة السلع الاستهلاكية

يُستخدم صب الزنك بالضغط على نطاق واسع في صناعة السلع الاستهلاكية لتوفير قطع عالية الجودة للأقفال والمفصلات والعناصر الزخرفية. تتيح العملية إنتاج تصاميم معقدة وجذابة، وتضمن المتانة ومقاومة التآكل طول عمر هذه المكونات.

صناعات أخرى تستفيد من صب الزنك بالضغط

يخدم صب الزنك بالضغط صناعات تتجاوز السيارات والإلكترونيات والسلع الاستهلاكية، بما في ذلك الفضاء، والسباكة، والأجهزة الطبية وغيرها. يجعل تعدد استخدامات سبائك الزنك إلى جانب الفعالية والجودة العالية هذا الخيار المفضل لمجالات متنوعة.

عيوب صب الزنك بالضغط

رغم مزايا صب الزنك بالضغط العديدة، يجب النظر في بعض العيوب المرتبطة بالعملية. فهم هذه القيود يساعد في اتخاذ قرارات سليمة بشأن استخدام الصب لتطبيقات محددة.

مقاومة محدودة للحرارة

من العيوب الرئيسية لقطع الزنك المصبوبة محدودية تحملها للحرارة مقارنة بمواد مثل الفولاذ أو الألمنيوم. درجة انصهار سبائك الزنك منخفضة نسبيًا (حوالي 400 درجة مئوية)، ما يقيد استخدامها في التطبيقات عالية الحرارة.

إمكانية وجود مسامي� �طح�ة

�عا�ي قط� �لز�ك ال�صب�بة أ�يا�ًا م� �سا�ية س�حي� (و�ود ف�اغ�ت صغ�رة أ� �سا�)� �ال�ي قد ت�ثر ع�ى مظ�ر ال�طع� أو حتى سلامتها الهيكلية في المناطق الحرجة. يمكن تقليل حدوث هذه المشكلة من خلال التصميم الجيد والتحكم في العملية ومعالجة السطح بشكل مناسب. على سبيل المثال، قد يؤدي الاستخدام الطويل لأجزاء الزنك المطلية بالزيت إلى تقشر الطبقة الواقية.

قيود في الحجم والوزن

مقارنة بعمليات الصب الأخرى، هناك قيود على حجم ووزن القطع التي يمكن إنتاجها. قد تكون المكونات الكبيرة والثقيلة صعبة التصميم والمعالجة. قد تكون طرق تصنيع أخرى مثل الصب الرملي أو الصب بالشمع المفقود أكثر ملاءمة لهذه الحالات.

ارتفاع تكاليف القوالب للتصاميم المعقدة

يتطلب صب الزنك بالضغط قوالب معقدة للحصول على دقة عالية في التفاصيل، ما يزيد من تكلفة تصميم وتصنيع القوالب، خاصة للأجزاء ذات التجاويف أو الجدران الرقيقة.

الاعتبارات البيئية

رغم أن سبائك الزنك قابلة لإعادة التدوير، إلا أن العملية تتطلب استهلاكًا عاليًا للطاقة. إدارة النفايات بشكل جيد وممارسات إعادة التدوير ضرورية لتقليل الأثر البيئي لصب الزنك بالضغط. من المهم التعامل مع مزودين يلتزمون بممارسات تصنيع مستدامة.

كيفية اختيار خدمة صب الزنك بالضغط الموثوقة

العوامل التي يجب مراعاتها عند اختيار مزود الخدمة

عند اختيار مزود خدمة صب الزنك بالضغط، يجب مراعاة خبرته وسمعته ونطاق الخدمات المقدمة وقدرته على تلبية متطلبات المشروع. التعاون مع شريك موثوق وذو كفاءة هو أساس نجاح المشروع.

ضمان الجودة والشهادات المطلوبة

الجودة عامل أساسي في صب الزنك بالضغط. ابحث عن مزودين لديهم نظام صارم لمراقبة الجودة (مثل شهادة ISO 9001)، وللقطاع الصناعي شهادة IATF 16949 التي تثبت التزامهم بمعايير التصنيع العالية.

أهمية الخبرة والكفاءة في صب الزنك بالضغط

صب الزنك بالضغط مجال متخصص يتطلب معرفة عميقة بالسبائك وتصميم القوالب وتحسين العمليات. التعاون مع محترفين ذوي خبرة يضمن أفضل النتائج ويساعدك في اختيار المادة والتقنية المن�سب� من الت�ميم ح�ى ا�إن�ا� �ل�ها�ي.

�ب�ة ع� Neway

تت�ص� �ركة Neway م�ذ أ�ث� من 30 �ا�ًا ف� تخ�يص �لأ�ز�ء المع�ن�ة والبلاستيكية. لدينا فريق تصميم قوي وقسم إنتاج ونظام مراقبة جودة فعال. إذا كنت تبحث عن مورد موثوق لصب سبائك الزنك بالضغط، فلا تتردد في التواصل معنا.