الزنك مقابل الألمنيوم في الصب بالقوالب: ما الفرق؟

السباكة بالضغط هي عملية تصنيع متعددة الاستخدامات وفعّالة تُنتج أجزاء معدنية عالية الجودة ذات أشكال معقدة ودقة أبعاد ممتازة. في جوهرها، تتضمن السباكة بالضغط حقن المعدن المنصهر تحت ضغط عالٍ داخل تجويف القالب. تُفضَّل هذه الطريقة لسرعتها ودقتها والجودة المتفوقة للمنتج النهائي.

يلعب اختيار المادة دورًا محوريًا في السباكة بالضغط. يؤثر اختيار المعدن على خصائص الجزء ويؤثر في عملية الإنتاج والتكلفة وملاءمة التطبيق. يُعَد الزنك والألمنيوم من أكثر الخيارات شيوعًا بين المعادن المختلفة، إذ يقدّم كل منهما خصائص فريدة.

الاختلافات بين السباكة بالضغط بالزنك والسباكة بالضغط بالألمنيوم

خصائص المواد: الألمنيوم والزنك المصبوبان

إن فهم خصائص الألمنيوم والزنك أمرٌ بالغ الأهمية لاختيار المعدن المناسب لمشروع السباكة بالضغط الخاص بك. لكل معدن خصائص فيزيائية وميكانيكية مميزة تؤثر على أدائه وملاءمته لتطبيقات مختلفة.

الزنك:

الخصائص الفيزيائية:

الكثافة: تتراوح كثافة الزنك بين 6.6 و7.0 غ/سم³، وهي أعلى بكثير من الألمنيوم. قد تكون هذه الكثافة الأعلى مفيدة في التطبيقات الحساسة للوزن.

نقطة الانصهار: ينصهر الزنك عند حوالي 420°م (788°ف)، وهو منخفض نسبيًا مقارنةً بالعديد من المعادن الأخرى. تؤدي نقطة الانصهار المنخفضة هذه إلى تقليل استهلاك الطاقة أثناء السباكة.

الخصائص الميكانيكية:

المقاومة: تُعرَف سبائك الزنك بمقاومتها العالية ومتانتها. يمكنها تحمّل إجهاد ميكانيكي كبير، ما يجعلها مثالية للتطبيقات عالية المتطلبات.

الصلادة: الزنك عمومًا أصلب من الألمنيوم ويوفّر مقاومة جيدة للتآكل.

سبائك الزنك المصبوب النموذجية:

الألمنيوم:

الخصائص الفيزيائية:

الكثافة: الألمنيوم أخف وزنًا بكثافة تقارب 2.7 غ/سم³. وتُعد هذه الخفة أمرًا حاسمًا في صناعات الطيران والسيارات.

نقطة الانصهار: يمتلك الألمنيوم نقطة انصهار أعلى من الزنك، عادةً حوالي 660°م (1220°ف). يتطلب ذلك طاقة أكبر للسباكة لكنه يسمح بالتطبيقات عند درجات حرارة أعلى.

الخصائص الميكانيكية:

المقاومة: على الرغم من أنه ليس بقوة الزنك، فإن سبائك الألمنيوم توفّر مقاومة جيدة، خاصةً عند معالجتها حراريًا أو تطوير تركيبتها بشكل مناسب.

الصلادة: الألمنيوم عمومًا أنعم من الزنك، لكن يمكن معالجة سبائكه لتحسين الصلادة والمقاومة.

سبائك الألمنيوم المصبوب النموذجية:

تحليل مقارن للخصائص:

الوزن والكثافة: الزنك أثقل وأكثر كثافة، وهو مفيد للمكوّنات الصغيرة التي تتطلب كتلة. خفة الألمنيوم مثالية للتطبيقات التي تركز على الحركة والتنقل.

المقاومة والصلادة: يوفّر الزنك عمومًا مقاومة وصلادة أكبر، ما يجعله مناسبًا للأجزاء المتينة. بينما الألمنيوم أنعم، يمكن تحسين مقاومته بالسبائك المناسبة.

نقطة الانصهار: نقطة انصهار الزنك المنخفضة تعني تكاليف طاقة أقل وسهولة أكبر في السباكة، في حين تتيح نقطة انصهار الألمنيوم الأعلى استخدامه في البيئات ذات درجات الحرارة المرتفعة.

عمر القالب والأحجام

تُعد متانة وأداء قوالب السباكة عوامل حاسمة في السباكة بالضغط، إذ تؤثر على جودة الأجزاء المنتَجة والجدوى الاقتصادية العامة للعملية. يختلف العمر الافتراضي للقالب والأحجام النموذجية للمسبوكات بشكل ملحوظ بين سباكة الألمنيوم والزنك.

عمر القالب لسباكة الألمنيوم والزنك:

قوالب السباكة بالضغط للألمنيوم: سباكة الألمنيوم تتطلب درجات انصهار أعلى، ما قد يؤدي إلى تآكل أسرع للقوالب. عادةً ما يدوم قالب السباكة بالألمنيوم بين 100,000 و150,000 طلقة، اعتمادًا على تعقيد القالب وصيانته. كما تتطلب الدرجات الأعلى استخدام مواد قوالب أكثر صلابة وغالبًا أكثر تكلفة.

قوالب السباكة بالضغط للزنك: تؤدي نقطة الانصهار المنخفضة للزنك إلى إجهاد أقل على القالب، ما يطيل عمره بشكل كبير. يمكن أن يدوم قالب الزنك من مليون إلى أكثر من مليوني طلقة، وهو أعلى بكثير من الألمنيوم. على الرغم من الاستثمار الأولي، يمكن أن يقلل هذا العمر الطويل من التكاليف على المدى البعيد.

أحجام السباكة النموذجية للألمنيوم والزنك:

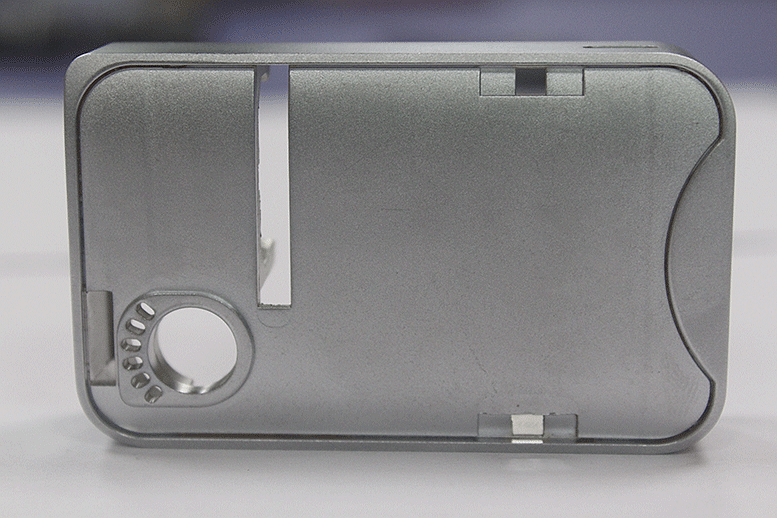

أحجام سباكة الألمنيوم: تسمح كثافة الألمنيوم المنخفضة بسبك أجزاء أكبر مع الحفاظ على وزن قابل للإدارة. وهذا يجعل سباكة الألمنيوم مثالية للمكوّنات الكبيرة في صناعات السيارات والطيران، حيث تعتبر نسبة الحجم إلى الوزن عاملًا رئيسيًا.

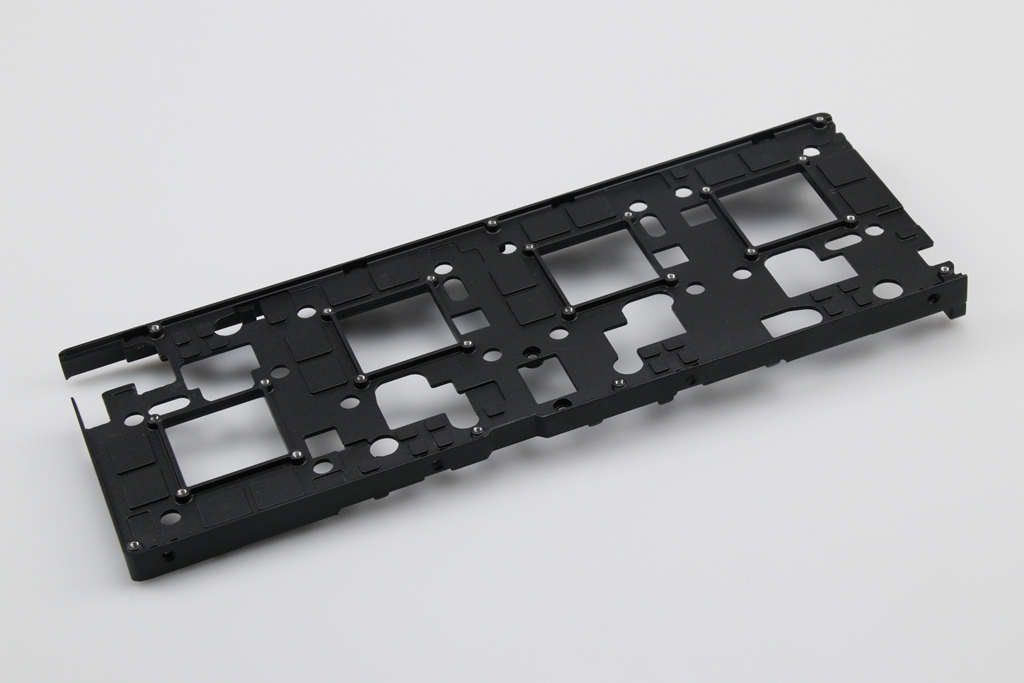

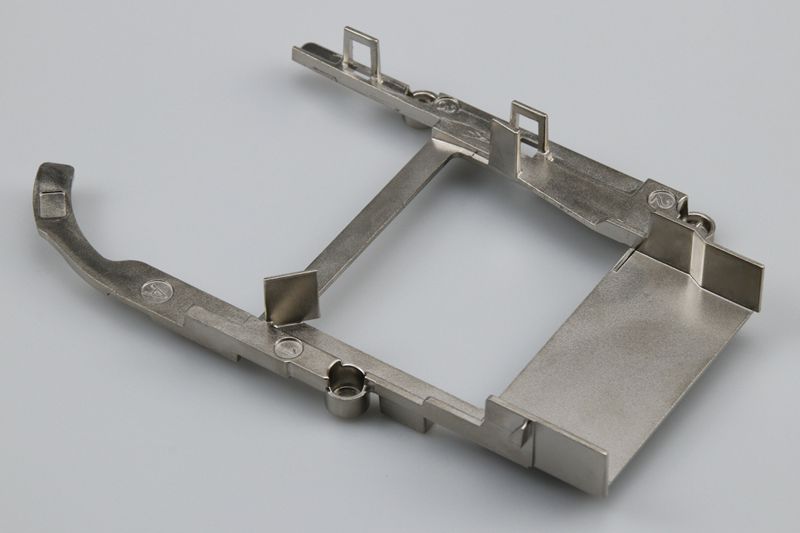

أحجام سباكة الزنك: يُستخدم الزنك عادةً للمكوّنات الأصغر والأكثر تعقيدًا نظرًا لكثافته الأعلى وسيولته الممتازة، ما يتيح دقة عالية في التصاميم التفصيلية. ويجعل وزن الزنك استخدامه أقل ملاءمة للأجزاء الكبيرة لكنه مثالي للأجزاء الصغيرة والمعقدة ذات السماحات الضيقة.

إمكانات السماحات والتشطيبات السطحية

في السباكة بالضغط، يُعد تحقيق السماحات الدقيقة والتشطيبات السطحية عالية الجودة أمرًا بالغ الأهمية لوظائف المنتج النهائي ومظهره. تمتلك سباكات الألمنيوم والزنك إمكانات مختلفة في هذه المجالات نتيجة لخصائص المواد المتأصلة فيهما.

إمكانات السماحات في سباكة الألمنيوم:

يمكن لسباكات الألمنيوم تحقيق سماحات ±0.002 بوصة لكل بوصة، وهي مناسبة لمعظم التطبيقات. ومع ذلك، قد يكون الحفاظ على سماحات أكثر إحكامًا أمرًا أكثر صعوبة بشكل مستمر بسبب التمدد والانكماش الحراريين للألمنيوم.

تؤثر الإنتاجية العالية على الاستقرار الأبعادي، ما يتطلب عمليات لاحقة للتطبيقات الدقيقة.

إمكانات السماحات في سباكة الزنك:

يتفوّق الزنك في تحقيق سماحات أكثر إحكامًا، وغالبًا ما يحافظ على ±0.0015 بوصة لكل بوصة. تسمح خصائص الجريان الممتازة لسبائك الزنك بتك�������������ار تفاصيل القالب بدقة، حتى في الهندسيات المعقدة.

يضمن استقرار الزنك في عملية السباكة بالضغط سماحات متسقة عبر إنتاجيات كبيرة.

التشطيبات السطحية النموذجية لسباكة الألمنيوم:

يمكن تشطيب سباكات الألمنيوم بمعالجات سطحية متنوعة مثل الطلاء بالمسحوق والدهان والأنودة أو الطلاء الكهربائي. تُحسّن هذه التشطيبات مقاومة التآكل وتُحسن المظهر الجمالي.

إن السطح الطبيعي لسباكات الألمنيوم أملس نسبيًا، لكنه قد يتطلب صقلًا أو تلميعًا إضافيًا للتطبيقات التي تتطلب لمعانًا عاليًا.

التشطيبات السطحية النموذجية لسباكة الزنك:

تمتلك سباكات الزنك بطبيعتها تشطيبًا سطحيًا متفوقًا، وغالبًا ما تتطلب حدًا أدنى من المعالجة اللاحقة. ويمكن طلاؤها بالكهرباء أو دهانها أو طلاءها بسهولة لتعزيز المظهر أو الوظيفة.

يُعد الحصول على سطح ناعم وعالي الجودة مباشرةً من القالب ميزة كبيرة، خاصةً للمكوّنات الزخرفية أو الظاهرة.

إمكانات الجدران الرقيقة

تُعد القدرة على إنتاج أجزاء بجدران رقيقة جانبًا ذا قيمة في السباكة بالضغط، إذ تؤثر على وزن المنتج النهائي واستهلاك المادة. تمتلك سبائك الألمنيوم والزنك إمكانات مختلفة لسباكة الجدران الرقيقة، تتأثر بخصائص المواد وسلوكيات السباكة.

إمكانات الجدران الرقيقة في سباكات الألمنيوم:

أقل سماكة للجدار: تُحقق سباكات الألمنيوم عادةً سماكة جدار دنيا تقارب 0.09 بوصة (2.3 مم). ويعود ذلك إلى سيولتها الجيدة وانكماشها المنخفض نسبيًا أثناء التصلّب.

ApplicationsAluminum's خفّة الوزن ومقاومتها تجعلها مناسبة للمكوّنات الأكبر ذات الجدران الرقيقة، وتُستخدم شائعًا في صناعات السيارات والطيران حيث تُعدّ تقليل الوزن أمرًا بالغ الأهمية.

التحديات: يُعد تحقيق تبريد موحّد وتجنّب العيوب مثل الالتواء أو المسامية أكثر صعوبة في سباكة الألمنيوم ذات الجدران الرقيقة، ما يتطلب تحكمًا دقيقًا.

إمكانات الجدر�ن ال�قي�ة في س�اك�ت الزنك:

أقل سماكة للجدار: يمكن لسبائك الزنك إنتاج جدران أكثر رقة، بقدرات تصل إلى 0.02 بوصة (0.5 مم). وينجم ذلك عن سيولة الزنك الممتازة ونقطة انصهاره المنخفضة، ما يُسهل ملء القوالب المعقّدة ذات المقاطع الرقيقة.

التطبيقات: تجعل القدرة على سبك جدران رقيقة جدًا الزنك مثاليًا للأجزاء الصغيرة والمعقّدة المستخدمة في الإلكترونيات والمنتجات الاستهلاكية والتجميعات الميكانيكية المعقدة.

المزايا: تُتيح إمكانات الزنك الفائقة للجدران الرقيقة إنتاج مكوّنات مفصّلة عالية الدقة مع الحفاظ على المقاومة والمتانة.

خلاصة القول: فيما يتعلق بسباكة الجدران الرقيقة، يقدّم الزنك إمكانات متفوقة مقارنةً بالألمنيوم، ما يسمح بتصاميم أدق وأكثر تعقيدًا. وعلى الرغم من أن الألمنيوم لا يوفّر جدرانًا رقيقة بقدر الزنك، فإنه يظل خيارًا قويًا للمكوّنات خفيفة الوزن ذات سماكات جدران متوسطة. ينبغي أن يستند الاختيار بين المادتين في تطبيقات الجدران الرقيقة إلى متطلبات المشروع، بما في ذلك حجم الجزء وتعقيده والاستخدام المقصود.

الاستخدامات والتطبيقات الصناعية

الجانب | سباكات الألمنيوم | سباكات الزنك |

|---|---|---|

صناعة السيارات | تُستخدم لأجزاء المحرك ومكوّنات ناقل الحركة وألواح الهيكل. مفضّلة لخفة وزنها ومقاومتها. | مستخدمة في الأجزاء الحساسة للسلامة مثل مكوّنات أحزمة الأمان وأغلفة الوسائد الهوائية بفضل مقاومتها العالية للصدمات. |

صناعة الطيران والفضاء | مثالية لمكوّنات الطائرات مثل معدات الهبوط والعناصر الهيكلية نظرًا لكثافتها المنخفضة ومقاومتها لدرجات الحرارة العالية. | - |

الإلكترونيات الاستهلاكية | شائعة في هياكل الحواسيب المحمولة والمشتتات الحرارية وأغلفة الأجهزة لفضل التوصيل الحراري والمظهر الجمالي. | مستخدمة في الموصلات وأغلفة التدريع بفضل خصائصها الممتازة في الحجب الكهرومغناطيسي. |

معدات الهواء الطلق | مناسبة للمعدات الخارجية والرياضية مثل إطارات الدراجات ومعدات التخييم نظرًا للمتانة ومقاومة التآكل. | - |

الم�و�نا� �ل�قيق� | - | مثالية للمكوّنات الدقيقة في الأجهزة الميكانيكية والأقفال والتروس بفضل القدرة على تحقيق سماحات ضيقة وتفاصيل معقّدة. |

المنتجات الاستهلاكية | - | مستخدمة على نطاق واسع في المكوّنات المتينة عالية الجودة للأجهزة المنزلية والألعاب والقطع الزخرفية. |

اعتبارات التكلفة

التكلفة عامل حاسم في التصنيع، والسباكة بالضغط ليست استثناءً. عند النظر في الألمنيوم والزنك للسباكة بالضغط، تدخل عدة عناصر تكلفة حيّز الاعتبار، بما في ذلك تكاليف القوالب وتكاليف السباكة وتكاليف المواد وتكاليف ما بعد المعالجة.

تكلفة القالب:

الألمنيوم: تتطلب نقطة الانصهار الأعلى استخدام مواد قوالب عالية الجودة ومقاومة للحرارة، ما يؤدي إلى تكاليف أعلى. ومع ذلك، يكون عمر هذه القوالب أقصر بسبب الإجهاد الحراري أثناء السباكة.

الزنك: تسمح نقطة الانصهار المنخفضة باستخدام مواد قوالب أقل تكلفة. كما يؤدي العمر الأطول للقالب بسبب الإجهاد الحراري الأقل إلى استثمار أكثر جدوى على المدى الطويل.

تكلفة السباكة:

الألمنيوم: تكون عملية السباكة عادةً أكثر تكلفة بسبب متطلبات الطاقة الأعلى للانصهار وأنظمة التبريد الإضافية.

الزنك: تؤدي نقطة الانصهار المنخفضة إلى استهلاك أقل للطاقة أثناء السباكة، ما يجعل العملية أكثر كفاءة من حيث التكلفة.

تكلفة المواد:

الألمنيوم: تتذبذب تكلفته حسب ظروف السوق، لكنه عمومًا أغلى من الزنك.

الزنك: عادةً ما يكون أقل تكلفة من الألمنيوم، ما يقدّم حلاً أكثر اقتصادية للمواد الخام.

تكلفة ما بعد المعالجة:

الألمنيوم: قد تتطلب الأجزاء المصبوبة من الألمنيوم معالجة إضافية مثل التشغيل أو المعالجات السطحية، ما قد يضيف إلى التكلفة الإجمالية.

الزنك: غالبًا ما تتطلب مسبوكات الزنك حدًا أدنى من المعالجة اللاحقة نظرًا لتشطيبها السطحي الممتاز ودقتها، ما قد يقلل التكاليف الإضافية.

المزايا والقيود

يوفّر كل معدن مستخدم في السباكة بالضغط مزايا فريدة ويواجه بعض القيود. يساعد فهم هذه الجوانب المصنّعين على اتخاذ قرارات مستنيرة بناءً على احتياجاتهم الخاصة.

الزنك:

المزايا في السباكة بالضغط:

مقاومة عالية ومتانة: تُعرف سبائك الزنك بمقاومتها العالية ومتانتها، ما يجعلها مثالية للتطبيقات الشاق�.

الد�ة و�ل�فاص�ل: �سمح سيولة الزنك الممتازة بسبك أجزاء معقّدة ومفصلة مع تحقيق سماحات ضيقة.

عمر طويل للقالب: تؤدي نقطة الانصهار المنخفضة للزنك إلى إطالة عمر القالب وتقليل التكاليف على المدى الطويل.

تشطيب سطحي متفوق: تقدم مسبوكات الزنك عادةً تشطيبًا سطحيًا عالي الجودة، ما يقلّل الحاجة إلى المعالجة اللاحقة.

القيود والتحديات:

الوزن: الزنك أثقل من الألمنيوم، وقد يكون ذلك عيبًا في التطبيقات التي يكون فيها الوزن عاملًا حاسمًا.

قيود الحجم: بسبب وزنه، يكون الزنك أقل ملاءمة للأجزاء الكبيرة.

مقاومة التآكل: على الرغم من أنها جيدة، فإن مقاومة الزنك للتآكل غالبًا ما تكون أقل من الألمنيوم، ما قد يحدّ من استخدامه في بيئات معينة.

الألمنيوم:

المزايا في السباكة بالضغط:

خفيف الوزن: تُعد كثافته المنخفضة مثالية عندما يكون تقليل الوزن أمرًا بالغ الأهمية، مثل صناعة السيارات والطيران.

الأداء في درجات الحرارة العالية: يتحمّل الألمنيوم درجات حرارة أعلى، ما يجعله مناسبًا للتطبيقات عالية الحرارة.

مقاومة التآكل: يُشكّل الألمنيوم طبقة أكسيد طبيعية توفّر مقاومة ممتازة للتآكل.

قابلية إعادة التدوير: الألمنيوم قابل لإعادة التدوير بدرجة عالية، وهو مفيد بيئيًا واقتصاديًا.

القيود والتحديات:

عمر القالب: تؤدي نقطة الانصهار الأعلى إلى تقليل عمر القوالب.

التكلفة: عادةً ما تكون تكلفة المواد وعملية السباكة للألمنيوم أعلى من الزنك.

السماحات والتشطيب السطحي: قد يكون تحقيق مستوى الدقة والجودة السطحية نفسه كما في الزنك أكثر تحديًا ويتطلب معالجة إضافية.

عوامل اتخاذ القرار لمصنّعي السباكة بالضغط:

متطلبات التطبيق: اختر بناءً على المقاومة المطلوبة والوزن والتعرّض للحرارة أو البيئات المسببة للتآكل.

الجدوى الاقتصادية: ضع في الاعتبار التكلفة الإجمالية، بما في ذلك المادة والإنتاج وما بعد المعالجة.

الدقة والتفاصيل: قد يكون الزنك أفضل للأجزاء شديدة التفصيل أو المعقّدة.

الاعتبارات البيئية: قد تكون قابلية إعادة تدوير الألمنيوم عاملًا حاسمًا للمشروعات المراعية للبيئة.

متى تختار السباكة بالضغط بالألمنيوم

يُعد اختيار المادة المناسبة لمشروع السباكة بالضغط أمرًا حاسمًا لتحقيق الجودة والوظيفية والجدوى الاقتصادية المطلوبة. غالبًا ما تُختار السباكة بالألمنيوم لخصائصها ومزاياها الفريدة في تطبيقات معينة. فيما يلي سيناريوهات تكون فيها السباكة بالألمنيوم الخيار المفضّل:

متطلبات خفة الوزن: تجعل الكثافة المنخفضة للألمنيوم منه خيارًا مثاليًا لصناعات السيارات والطيران، حيث يُعد تقليل الوزن ضروريًا للأداء وكفاءة الوقود.

التطبيقات ذات درجات الحرارة العالية: تفيد قدرة الألمنيوم على تحمّل درجات الحرارة العالية دون فقدان المقاومة في تطبيقات مثل أجزاء المحرك وأواني الطهي وتركيبات الإضاءة.

الحاجة إلى مقاومة التآكل: في البيئات المعرضة للرطوبة أو المواد الكيميائية، تُعد مقاومة الألمنيوم الطبيعية للتآكل ميزة كبيرة. وهذا يجعله مناسبًا للتطبيقات البحرية والمعدات الخارجية ومكوّنات السيارة تحت غطاء المحرك.

الأشكال المعقّدة بسماكات جدران متوسطة: تجعل خصائص جريان الألمنيوم الجيدة منه مناسبًا للأجزاء ذات الأشكال المعقّدة وسماكات الجدران المتوسطة، ما يضمن كلًا من المقاومة والتفاصيل.

الاعتبارات البيئية: إذا كانت قابلية إعادة التدوير والملاءمة البيئية مهمتين، فالألمنيوم خيار ممتاز بسبب سهولة إعادة تدويره وتوافره الكبير كمادة معاد تدويرها.

أجزاء متينة عالية المقاومة: تُعرف سبائك الألمنيوم بمقاومتها ومتانتها، وهو أمر بالغ الأهمية لإنتاج مكونات قوية للتطبيقات الميكانيكية وميزات السلامة في السيارات وغيرها من المتطلبات عالية المقاومة.

إنتاج الأجزاء الكبيرة: نظرًا لخفّته، يكون الألمنيوم أكثر ملاءمة من الزنك للأجزاء الكبيرة، مع تحقيق توازن بين الحجم وسهولة التعامل.

تشغيلات إنتاج طويلة: على الرغم من أن قوالب الألمنيوم أقصر عمرًا من قوالب الزنك، فإنها لا تزال مناسبة للتشغيلات الطويلة، ما يجعل الألمنيوم خيارًا مجديًا اقتصاديًا في العديد من الحالات.

متى تختار السباكة بالضغط بالزنك

تُفضَّل السباكة بالزنك في سيناريوهات عدة بفضل خصائصها ومزاياها الفريدة. إن فهم توقيت تفضيل الزنك على مواد أخرى مثل الألمنيوم يمكن أن يحسّن أداء المنتج وكفاءته الاقتصادية وجودته. فيما يلي حالات رئيسية يكون فيها الزنك الخيار المثالي:

دقة عالية وتفاصيل دقيقة: عند تصنيع أجزاء تتطلب تفاصيل معقّدة ودقة عالية، تُعد سيولة الزنك الممتازة وقدرته على التقاط التفاصيل الدقيقة سببًا يجعله المادة المثالية.

المكونات الصغيرة إلى المتوسطة: �ُعد كثا�ة الز�ك وخصائص سباكته مناسبة تمامًا للمكونات الصغيرة والمتوسطة، خاصةً عندما لا يكون الوزن مصدر قلق أساسي.

تطبيقات الجدران الرقيقة: لا يُضاهى الزنك في إنتاج الجدران الرقيقة جدًا دون التضحية بالمقاومة، ما يجعله مناسبًا للأجزاء المعقّدة في الإلكترونيات والمكوّنات الميكانيكية التفصيلية.

متطلبات عمر قالب طويل: في المشاريع التي يؤثر فيها عمر القالب الطويل بشكل كبير على الجدوى الاقتصادية، تُطيل نقطة الانصهار المنخفضة للزنك عمر القالب، ما يقلّل التكلفة الإجمالية في الإنتاجات الكبيرة.

تشطيب جمالي متفوق: غالبًا ما تتطلب سباكات الزنك حدًا أدنى من المعالجة اللاحقة للحصول على سطح عالي الجودة، ما يجعلها مثالية للمنتجات الزخرفية والموجّهة للمستهلك.

حلول اقتصادية للأحجام الكبيرة: يجتمع طول عمر القالب ونقطة الانصهار المنخفضة والحاجة الضئيلة لما بعد المعالجة ليجعلوا الزنك حلًا منخفض التكلفة للإنتاج على نطاق واسع.

تطبيقات تتطلب حجبًا كهرومغناطيسيًا: يفيد الزنك في المكوّنات الإلكترونية التي تتطلب تدريعًا ضد التداخل الكهرومغناطيسي (EMI).

ما الذي يمكننا تقديمه في السباكة الدقيقة؟

تشمل خدماتنا المخصّصة لتصنيع أجزاء السباكة الدقيقة بشكل رئيسي السباكة بالضغط، والسباكة بالشمع المفقود، والسباكة بالرمل، والسباكة بالجاذبية. وبحسب احتياجات العملاء المتنوعة، نقدّم خدمات السباكة الأنسب لهم.