ما هي العيوب الشائعة في تشغيل CNC؟

فهم العيوب الشائعة في تشغيل الـ CNC

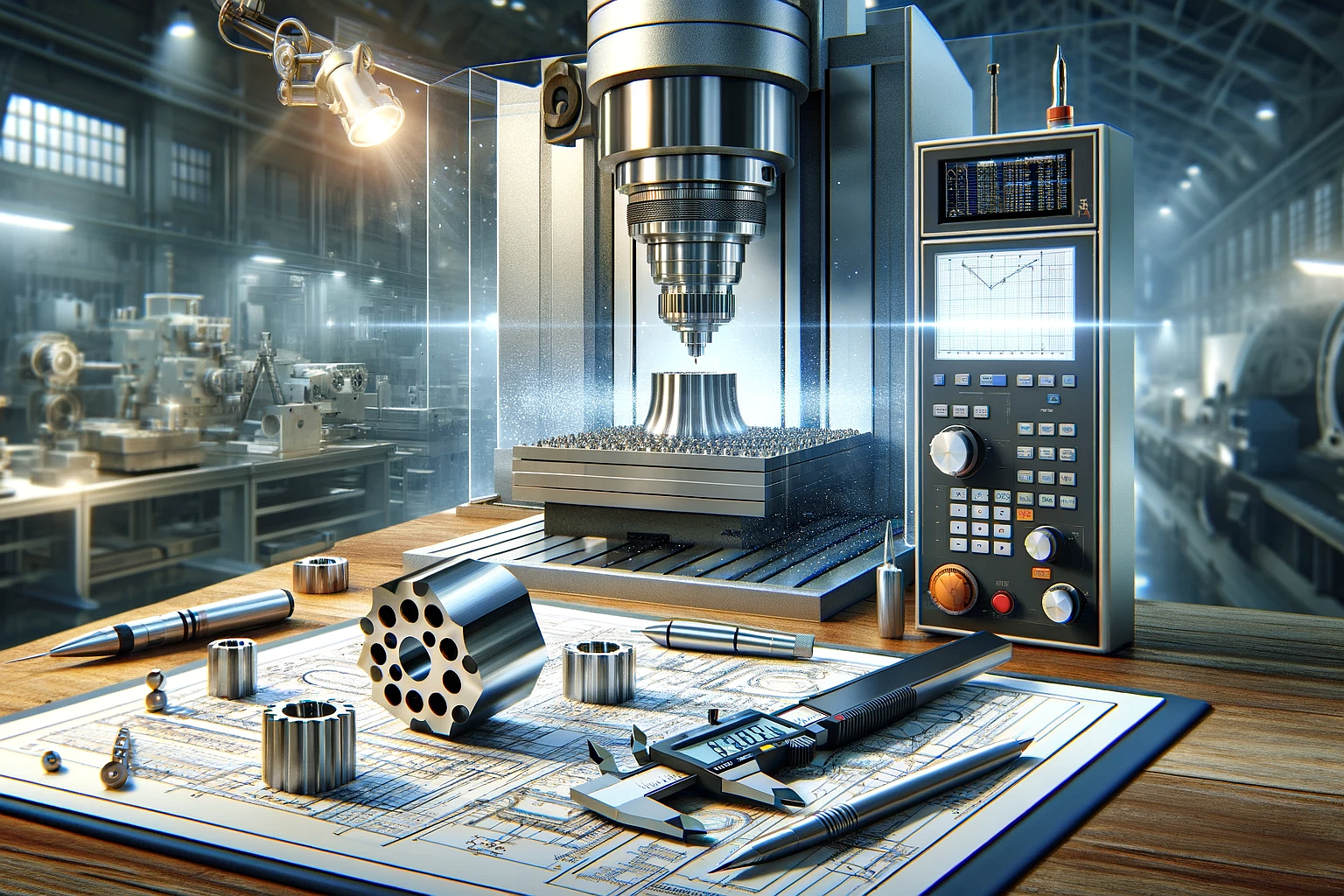

تشغيل الـ CNC هو حجر الزاوية في التصنيع الحديث، حيث يقدم دقة لا مثيل لها وقابلية تكرار عالية. لقد أحدث النماذج الأولية بتقنية تشغيل الـ CNC ثورة في طريقة تصنيع الأجزاء، مما ساهم بشكل كبير في تقدم العديد من الصناعات، من الطيران إلى السيارات. ومع ذلك، مثل أي عملية تصنيع، فإن تشغيل الـ CNC ليس خاليًا من العيوب. فهم هذه العيوب الشائعة ومعالجتها أمر بالغ الأهمية للحفاظ على جودة وكفاءة عالية.

سيغوص هذا المقال في العيوب النموذجية التي تواجهها عمليات تشغيل الـ CNC. من خلال التعرف على هذه المشكلات، يمكن للمصنعين اتخاذ خطوات استباقية لتقليلها، وضمان إنتاج أجزاء عالية الجودة. سواء كنت مهندسًا متمرسًا أو جديدًا في تشغيل الـ CNC، فإن هذه الدراسة ستعزز معرفتك وتساعدك على التعامل بشكل أفضل مع تعقيدات هذه العملية التصنيعية المتقدمة. لنبدأ بفهم تشغيل الـ CNC ولماذا يعد التعرف على العيوب الشائعة أمرًا حيويًا للنجاح.

نظرة عامة على تشغيل الـ CNC

تشغيل الـ CNC، اختصار لـ "التحكم العددي بواسطة الحاسوب"، هو عملية تصنيع تعتمد على أنظمة تحكم محوسبة لتوجيه الأدوات والآلات بدقة لإنتاج الأجزاء والمكونات. أصبح جزءًا لا يتجزأ من التصنيع الحديث نظرًا لقدرته على توفير دقة عالية، واتساق، وكفاءة في الإنتاج.

تطبيقات تشغيل الـ CNC

يجد تشغيل الـ CNC تطبيقات عبر صناعات متعددة، مما يجعله تقنية متعددة الاستخدامات ولا غنى عنها. بعض القطاعات الشائعة التي يُستخدم فيها تشغيل الـ CNC على نطاق واسع تشمل:

الفضاء الجوي: يعد تشغيل الـ CNC ضروريًا لصناعة مكونات الفضاء المعقدة التي تتطلب دقة عالية لضمان سلامة وموثوقية الطائرات والمركبات الفضائية.

السيارات: يُستخدم تشغيل الـ CNC في صناعة السيارات لإنتاج أجزاء المحركات ومكونات النقل وتعديلات السيارات المخصصة.

الطبية: تعتمد صناعة الغرسات والأجهزة الطبية على تشغيل الـ CNC للوفاء بمتطلبات صارمة من حيث الجودة والأبعاد.

الإلكترونيات: الدقة أمر بالغ الأهمية في صناعة الإلكترونيات، ويلعب تشغيل الـ CNC دورًا مهمًا في إنتاج لوحات الدوائر الكهربائية، والموصلات، والمكونات الإلكترونية المعقدة.

المعدات الصناعية: تستفيد صناعة الماكينات والمعدات الصناعية من قدرة تشغيل الـ CNC على إنتاج أجزاء معقدة ومتينة.

المكونات الأساسية لآلة تشغيل الـ CNC

لفهم تشغيل الـ CNC بشكل كامل، من الضروري التعرف على المكونات الأساسية لآلة تشغيل الـ CNC:

وحدة التحكم الحاسوبية (CCU): عقل آلة تشغيل الـ CNC، حيث تفسر CCU الكود الناتج من الحاسوب وتحوله إلى حركات وأفعال دقيقة.

أدوات الآلة تشمل أدوات القطع والمغزل والطاولات التي يتم فيها تشكيل أو قطع المادة.

محاور الحركة: يمكن لآلات تشغيل الـ CNC أن تحتوي على عدة محاور حركة (عادةً من ثلاثة إلى خمسة)، مما يسمح بعمليات معقدة ومتعددة الأبعاد.

مزايا تشغيل الـ CNC

يوفر تشغيل الـ CNC العديد من المزايا، مما يجعله الخيار المفضل للتصنيع الدقيق:

دقة عالية: يمكن لآلات تشغيل الـ CNC تحقيق سماحات دقيقة تصل إلى بضعة ميكرونات، مما يضمن أن تفي الأجزاء بالمواصفات الدقيقة.

قابلية التكرار: بمجرد إعداد البرنامج، يمكن لآلات تشغيل الـ CNC إنتاج أجزاء متطابقة بشكل مستمر، مما يقلل الأخطاء والهدر.

هندسة معقدة: يمكن لتقنية تشغيل الـ CNC إنشاء أشكال وتجاويف معقدة يصعب أو يستحيل تنفيذها بالطرق اليدوية.

الكفاءة: مع الأتمتة، يمكن لتقنية تشغيل الـ CNC العمل على مدار الساعة، مما يزيد من الإنتاجية إلى أقصى حد.

تكلفة فعالة: على الرغم من أن تكاليف الإعداد الأولية قد تكون مرتفعة، غالبًا ما يثبت تشغيل الـ CNC أنه فعال من حيث التكلفة للإنتاج الكبير بسبب تقليل العمالة وهدر المواد.

العيوب الشائعة في تشغيل الـ CNC

تشغيل الـ CNC هو عملية تصنيع دقيقة وفعالة تلعب دورًا محوريًا في صناعات متعددة. ومع ذلك، مثل أي طريقة تصنيع، فإنه ليس محصنًا ضد العيوب التي قد تؤثر على جودة ووظائف الأجزاء المنتجة. في هذا القسم، سوف نناقش بعض العيوب الشائعة في تشغيل الـ CNC، إلى جانب أسبابها وطرق الوقاية منها.

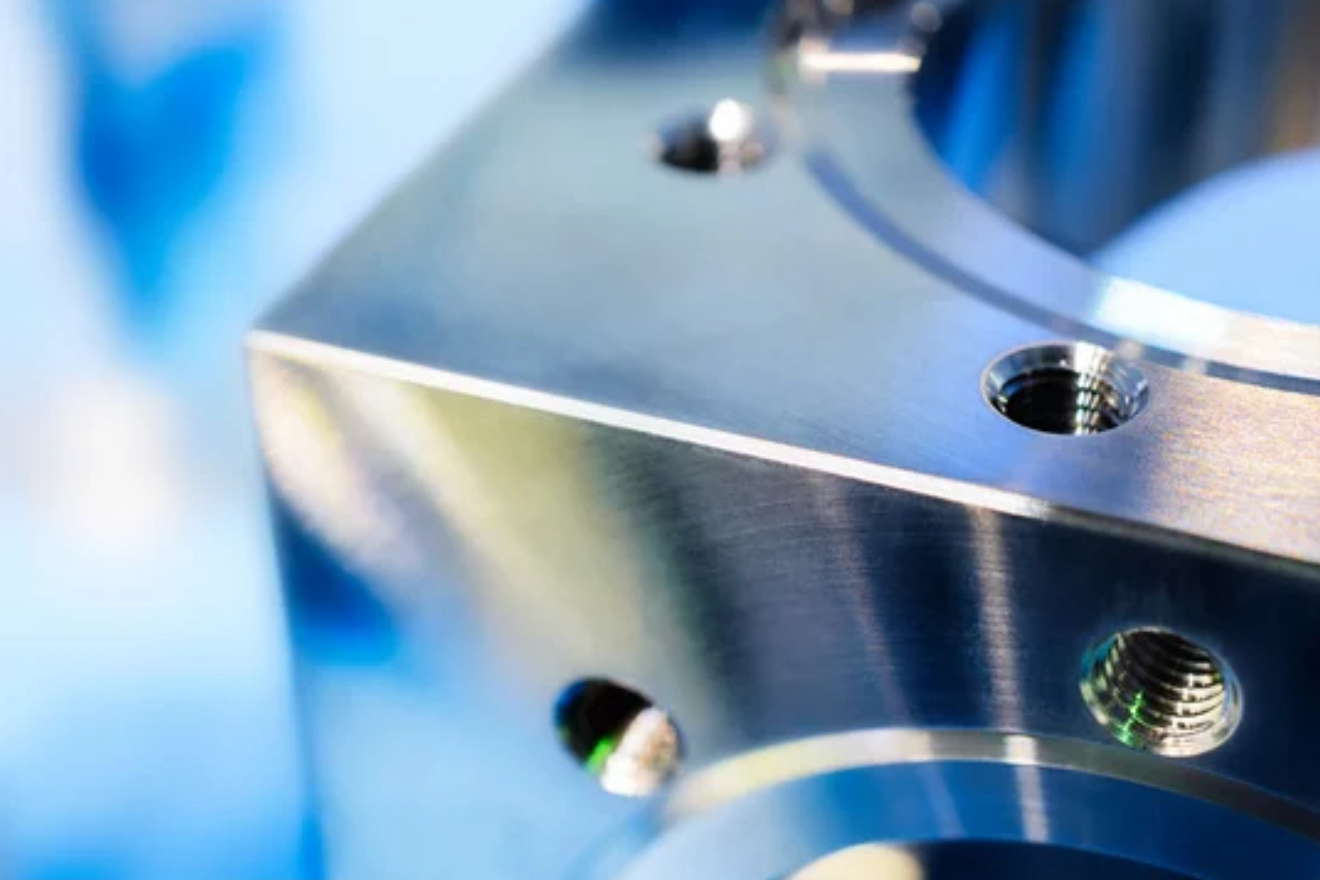

عدم انتظام جودة السطح

أحد أكثر العيوب وضوحًا في تشغيل الـ CNC هو عدم انتظام جودة السطح. تظهر هذه العيوب على شكل أسطح غير متساوية، أو علامات واضحة، أو ملمس خشن على السطح الخارجي للقطعة. جودة السطح مهمة بشكل خاص في التطبيقات التي تؤثر فيها المظهر والاحتكاك.

أمثلة: يمكن أن تكون عدم انتظام جودة السطح عبارة عن علامات أدوات، خ�������������وش، أو تموجات على سطح القطعة. على سبيل المثال، إذا تعرضت أداة القطع لتآكل مفرط أو اهتزازات أثناء التشغيل، فقد تترك علامات غير مرغوبة على قطعة العمل.

تأثيرها على وظيفة القطعة: يمكن أن تؤثر عدم انتظام جودة السطح على أداء ومظهر المنتج النهائي. في التطبيقات التي تتطلب احتكاكًا منخفضًا، مثل المحامل أو مكونات الختم، قد تؤدي الأسطح الخشنة إلى زيادة التآكل وتقليل الكفاءة.

أدنى خشونة سطح يمكن تحقيقها بتشغيل الـ CNC: أفضل خشونة سطح يمكن تحقيقها من خلال تشغيل الـ CNC هي Ra 0.2، وهي قريبة من خشونة السطح عند التلميع العادي. ومع ذلك، يمكن رؤية خطوط دقيقة بواسطة العين المجردة، ويمكن إخفاؤها من خلال المعالجات السطحية مثل الأكسدة الكهربائية، والرش بالبودرة، والرصاص بالرمل.

عدم الدقة في الأبعاد

تحقيق الأبعاد الدقيقة أمر بالغ الأهمية في تشغيل الـ CNC، حيث يجب أن تلبي الأجزاء سماحات ضيقة لتعمل بشكل صحيح. تحدث عدم الدقة في الأبعاد عندما تنحرف القطعة النهائية عن القياسات المقصودة.

الأسباب: هناك عدة عوامل يمكن أن تسهم في عدم الدقة في الأبعاد، بما في ذلك تآكل الأداة، البرمجة غير الصحيحة لمسار الأداة، أو معايرة الماكينة غير الكافية.

تأثيرها على سماحات الأجزاء: تحدد القيم العددية المحددة مدى دقة تطابق القطعة مع أبعادها المقصودة. على سبيل المثال، يعني التفاوت ±0.005 بوصة أن أبعاد القطعة يجب أن تقع ضمن هذا النطاق. يمكن أن تجعل عدم الدقة في الأبعاد التي تتجاوز هذه السماحات القطعة غير صالحة للاستخدام أو تتطلب إعادة عمل مكلفة.

علامات الأدوات والحواف الخشنة

علامات الأدوات والحواف الخشنة هي حواف بارزة أو نتوءات غير مرغوب فيها على قطعة معالجة. غالبًا ما تكون نتيجة عمليات التشغيل ويمكن أن تؤثر على وظيفة القطعة ومظهرها.

كيف تحدث: غالبًا ما تتكون علامات الأدوات والحواف الخشنة أثناء عمليات القطع أو التفريز عندما تتفاعل حافة الأداة مع المادة. يمكن أن تؤدي معدلات التغذية الزائدة، الهندسة غير المناسبة للأداة، أو تآكل الأداة إلى تفاقم هذه المشكلات.

طرق الوقاية والإزالة: لمنع علامات الأدوات والحواف الخشنة، من الضروري اختيار هندسة الأداة المناسبة والحفاظ على الأدوات في حالة جيدة. يمكن أن تساعد طرق المعالجة اللاحقة مثل إزالة الحواف، التشطيب الكاشط، أو التدوير في إزالة ا�حو�ف ال�شن� �لم�جودة وتحسين جودة القطعة بشكل عام.

العيوب المتعلقة بالمادة

تفاوت في خصائص المواد

فهم خصائص المادة:

كل مادة تُستخدم في تشغيل الـ CNC لها خصائص مميزة مثل الصلابة والقوة والتوصيل الحراري. تؤثر هذه الخصائص بشكل مباشر على عملية التشغيل وجودة المنتج النهائي. على سبيل المثال، المواد اللينة مثل الألمنيوم قد تكون سهلة التشغيل لكنها عرضة للتشوه، بينما المواد الصلبة مثل الفولاذ المقاوم للصدأ قد تسبب تآكل الأدوات بشكل أسرع.

اختيار المادة المناسبة:

اختيار المادة الملائمة أمر ضروري لتقليل العيوب. على سبيل المثال، قد يكون من الأفضل تصنيع قطعة تتطلب قوة عالية من التيتانيوم، بينما قطعة تحتاج إلى توصيل حراري جيد قد تناسبها النحاس بشكل أفضل. من المهم مطابقة خصائص المادة مع الاستخدام المقصود للقطعة.

تأثير تباين المادة:

قد يكون لدى المواد اختلافات طفيفة في التركيب أو بنية الحبيبات حتى ضمن نفس الدفعة. يمكن أن تؤدي هذه التفاوتات إلى نتائج تشغيل غير متساوية مثل تباين في جودة السطح أو عدم دقة الأبعاد. يجب على المصنعين الحصول على المواد من موردين موثوقين لضمان الاتساق.

التمدد والانكماش الحراري

دور الحرارة في تشغيل الـ CNC:

تتمدد المواد عندما تسخن وتنكمش عندما تبرد. خلال تشغيل الـ CNC، يمكن أن يتسبب الحرارة الناتجة عن عملية القطع في تمدد المواد، مما يؤثر على أبعادها. على سبيل المثال، قد تتمدد قطعة معدنية بمقدار 0.0025 ملم لكل متر لكل درجة مئوية من زيادة درجة الحرارة.

السيطرة على التأثيرات الحرارية:

للتقليل من هذه التأثيرات، يستخدم المصنعون بيئات مراقبة بدرجات حرارة ثابتة. كما يمكن استخدام أدوات ذات استقرار حراري أعلى لتقليل الحرارة الناتجة أثناء التشغيل. للعمليات الدقيقة، من الضروري السماح للقطعة بأن تبرد وتستقر قبل القياسات والتعديلات النهائية.

اختيار المواد للاستقرار الحراري:

بعض المواد أكثر عرضة للتمدد الحراري من غيرها. على سبيل المثال، البلاستيك وبعض المعادن مثل الألمنيوم لها معاملات تمدد حراري أعلى من الحديد الزهر أو الفولاذ. يمكن أن يقلل اختيار مادة بمعامل تمدد حراري منخفض من خطر العيوب الناتجة عن تغيرات درجة الحرارة.

أفضل الممارسات للتعامل مع العيوب المتعلقة بالمواد

اختبار المواد: إجراء اختبارات شاملة لفهم خصائص المواد وسلوكها تحت ظروف التشغيل.

ضمان جودة المورد: الشراكة مع موردين يوفرون مواد ذات جودة متسقة.

التحكم البيئي: الحفاظ على بيئة تشغيل مراقبة لتقليل تقلبات د�جة �لح�ا�ة.

ا�ت�ار المواد: اختيار مواد تتناسب مع متطلبات وظيفة القطعة وقيود عملية تشغيل الـ CNC.

من خلال فهم ومعالجة هذه العيوب المتعلقة بالمواد، يمكن للمصنعين تحسين دقة وجودة الأجزاء المعالجة بتقنية الـ CNC بشكل كبير. يسلط هذا القسم الضوء على المشكلات الشائعة ويقدم حلولًا عملية، مما يساهم في تحسين ممارسات تشغيل الـ CNC باستمرار.

العيوب المتعلقة بالآلة والعملية

أخطاء المعايرة

ضرورة الدقة:

المعايرة أمر بالغ الأهمية في تشغيل الـ CNC. حتى الانحراف البسيط يمكن أن يؤدي إلى أخطاء كبيرة في المنتج النهائي. على سبيل المثال، إذا كانت آلة الـ CNC غير معايرة بدقة تصل إلى 0.001 بوصة فقط، فقد يؤدي ذلك إلى عدم دقة في الأبعاد تجعل القطعة غير صالحة للاستخدام في التطبيقات الدقيقة.

التحقق المنتظم من المعايرة:

لتجنب هذه المشكلات، من الضروري إجراء فحوصات معايرة منتظمة. يشمل ذلك التحقق من دقة حركة المحركات والمحاذاة باستخدام أدوات قياس دقيقة. تضمن المعايرة المنتظمة عمل الآلة ضمن السماحات المطلوبة، والتي غالبًا ما تكون بين 0.0005 و0.001 بوصة للمهام عالية الدقة.

اختيار غير صحيح للأدوات

تأثير على جودة الإنتاج:

يمكن أن يؤثر اختيار الأداة الخاطئة على جودة السطح ودقة أبعاد القطعة المعالجة. على سبيل المثال، قد لا يتمكن أداة كبيرة جدًا من تحقيق التفاصيل الدقيقة المطلوبة، بينما قد يستغرق أداة صغيرة جدًا وقتًا أطول وتتآكل بشكل أسرع، مما يؤدي إلى تناقضات في النتائج.

أفضل الممارسات لاختيار الأدوات:

من الضروري اختيار الأدوات بناءً على المادة التي تتم معالجتها، ونوع العملية (مثل الحفر أو التفريز أو الخراطة)، والتفاصيل الخاصة بالتصميم. على سبيل المثال، قد تناسب أدوات الصلب السريع المواد اللينة، بينما قد تحتاج المواد الأكثر صلابة إلى أدوات من الكربيد.

أخطاء البرمجة

الأسباب الشائعة:

تعتمد آلات الـ CNC على برمجة دقيقة للعمل. يمكن أن تؤدي الأخطاء في البرمجة إلى عيوب مثل الأبعاد غير الصحيحة، مسارات الأدوات غير المرغوبة، أو حتى توقف الآلة. قد تنشأ هذه الأخطاء من إدخال بيانات غير صحيح، سوء فهم لمتطلبات التصميم، أو أعطال في البرامج.

تقليل أخطاء البرمجة:

من المهم وجود عملية مراجعة دقيقة لتقليل هذه الأخطاء. يتضمن ذلك التحقق المزدوج من الأبعاد المبرمجة مقابل المواصفات، ومحاكاة مسارات الأدوات قبل التشغيل، وتعاون المشغلين والمبرمجين ذوي الخبرة لاكتشاف المشكلات المحتملة.

استراتيجيات معالجة العيوب المتعلقة بالآلة والعملية

الصيانة الدور�ة للآ�ة: فحص وصيانة ال�عدات بانتظام لضمان أداء أمثل.

تدريب العاملين: ضمان تدريب المشغلين والمبرمجين وتحديث معرفتهم بتقنيات وممارسات تشغيل الـ CNC.

استخدام برامج متقدمة: تطبيق برامج CAD/CAM متطورة للبرمجة الدقيقة ومحاكاة عمليات التشغيل.

بروتوكولات مراقبة الجودة: وضع بروتوكولات صارمة لمراقبة الجودة، بما في ذلك الفحوصات قبل وبعد التشغيل.

إجراءات وقائية ضد عيوب تشغيل الـ CNC

الصيانة الدورية والعناية بالآلة

عمر الآلة:

الحفاظ على آلات الـ CNC في حالة مثالية أمر ضروري للإنتاج المستمر والخالي من العيوب. الآلات المهملة أكثر عرضة لحدوث مشاكل تؤدي إلى عيوب. تضمن الصيانة المنتظمة استمرارية الاستثمار المكلف.

جدول الصيانة:

وضع جدول صيانة شامل مع فحوصات دورية للمكونات الحرجة مثل المغازل والمحامل وأنظمة التبريد. تعتمد الفترات المحددة على استخدام الماكينة والظروف البيئية، لكنها عادة تتراوح بين أسبوعية وشهرية.

اختيار الأدوات والمواد المناسبة

اختيار الأدوات:

اختيار أدوات القطع وحاملات الأدوات الصحيحة أمر حاسم. يجب أن تتناسب الأدوات مع المادة المعالجة، والتشطيب السطحي المطلوب، والدقة البعدية. بالإضافة إلى ذلك، يجب مراعاة تآكل الأدوات وتكرار استبدالها. استخدم أدوات مصنوعة من مواد عالية الجودة لطول عمر ودقة أكبر.

توافق المواد:

قيّم بعناية خيارات المواد وفقًا لمتطلبات المشروع. ضع في الاعتبار قابلية التشغيل، والخصائص الحرارية، والتوافق مع عملية التشغيل. يقلل اختيار المادة الصحيحة من مخاطر العيوب الناجمة عن مشاكل المواد.

إجراءات مراقبة الجودة

فحوصات جودة وقائية:

قم بتطبيق نظام مراقبة جودة قوي مع فحوصات منتظمة في مراحل تشغيل متعددة. تضمن الفحوصات قبل التشغيل أن المواد والأدوات تلبي المواصفات، بينما تكتشف الفحوصات أثناء العملية المشاكل مبكرًا، مما يقلل احتمال حدوث عيوب مكلفة.

أدوات قياس دقيقة:

استثمر في أدوات قياس دقيقة مثل الميكرومتر، والفرجار، وآلات القياس الإحداثية (CMM). تتيح هذه الأدوات التحقق الدقيق من الأبعاد وتضمن أن تلبي الأجزاء السماحات الضيقة، غالبًا في نطاق الميكرون (μm).

التحكم الإحصائي في العمليات (SPC):

طبق تقنيات SPC لمراقبة والتحكم في عملية التشغيل. �شم� SPC جمع و�حلي� البيانا� أثناء الإنتاج لتحديد الاتجاهات والانحرافات. من خلال التصدي الاستباقي للانحرافات عن المعيار، يمكن للمصنعين منع حدوث العيوب.

أفضل الممارسات لمنع عيوب تشغيل الـ CNC

الصيانة المجدولة: الالتزام بجدول صيانة دوري لآلات الـ CNC.

خبرة في الأدوات والمواد: تأكد من أن فريقك ملم جيدًا باختيار الأدوات والمواد.

دمج مراقبة الجودة: دمج فحوصات الجودة في مراحل مختلفة من الإنتاج.

قرارات قائمة على البيانات: استخدام تحليل البيانات وSPC لتحديد وتصحيح انحرافات العمليات.

الخاتمة

في التصنيع الدقيق، يعد تشغيل الـ CNC حجر الزاوية لإنتاج أجزاء ومكونات عالية الجودة. ومع ذلك، فإن تحقيق الدقة والجودة ليس بدون تحديات. لقد استعرض هذا المقال تفاصيل تشغيل الـ CNC، مع التركيز على فهم ومعالجة العيوب الشائعة.

من خلال النظر عن كثب في تشغيل الـ CNC، كشفنا عن الرؤى الرئيسية التالية:

الدقة في الممارسة: يوفر تشغيل الـ CNC دقة وقابلية تكرار لا مثيل لها، ولكنه يتطلب فهمًا عميقًا لإطلاق إمكاناته بالكامل.

العيوب الشائعة: يمكن أن تعاني عمليات تشغيل الـ CNC من عدم انتظام جودة السطح، وعدم الدقة في الأبعاد، وعلامات الأدوات، والعيوب المتعلقة بالمواد، مما يؤثر على وظيفة وجودة الأجزاء.

الأسباب الجذرية: غالبًا ما تنشأ العيوب من تآكل الأدوات، وأخطاء البرمجة، وتفاوت المواد، والتأثيرات الحرارية.

الإجراءات الوقائية: الصيانة المنتظمة، والاختيار المناسب للأدوات والمواد، وبروتوكولات صارمة لمراقبة الجودة ضرورية لمنع العيوب.

الحلول العملية: أظهرت دراسات الحالة أن تحديد الأسباب الجذرية، وتنفيذ الحلول المستهدفة، والتحسين المستمر للعمليات يمكن أن يؤدي إلى تقليل العيوب وتحسين الجودة.

في الختام، من المهم التأكيد على أن تشغيل الـ CNC ليس مجرد عملية بل هو فن يتطلب خبرة ودقة والتزامًا بالتميز. من خلال تبني الإجراءات الوقائية، وتطبيق أفضل الممارسات، والتعلم من الأمثلة الواقعية، يمكن للمصنعين الاستمرار في تحسين ممارسات تشغيل الـ CNC، وتقديم مكونات ذات جودة فائقة لمختلف الصناعات.

الرحلة نحو الدقة في تشغيل الـ CNC مستمرة، ونأمل أن يكون هذا المقال قد قدم رؤى وتوجيهات قيمة للمصنعين الذين يسعون للكمال في مهنتهم. مع تقدم التكنولوجيا وتوسع المعرفة، فإن إمكانيات تحقيق مستويات أعلى من الدقة والجودة في تشغيل الـ CNC لا حدود لها. استمر في الاستكشاف والتعلم والابتكار لتلبية المتطلبات المتزايدة باستمرار للتصنيع الدقيق.