ما هي تقنية التصنيع باستخدام الحاسب | العملية، التصنيفات، والمقارنة

نظرة عامة على التشغيل باستخدام التحكم الرقمي CNC

التشغيل باستخدام التحكم الرقمي CNC، المعروف أيضًا باسم التحكم العددي بالحاسوب (CNC)، هو عملية تصنيع تستخدم آلات آلية لإزالة المادة من قطعة العمل، مما يخلق قطعًا دقيقة ومعقدة. تقدم هذه العملية العديد من المزايا، بما في ذلك الدقة العالية، والقابلية للتكرار، والمرونة. يلغي التشغيل باستخدام CNC الحاجة إلى التشغيل اليدوي، مما يقلل من الأخطاء البشرية ويزيد من الكفاءة.

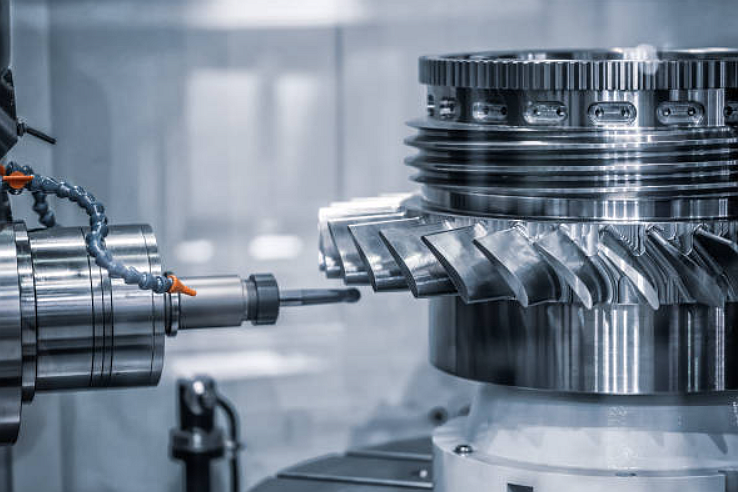

أحد أنواع التشغيل الشائعة باستخدام CNC هو التشغيل على المخرطة، حيث تدور قطعة العمل بينما تزيل أداة القطع المادة لتشكيل الشكل المطلوب. يوفر التشغيل على المخرطة بدقة CNC دقة استثنائية ويسمح بإنتاج قطع أسطوانية أو دورانية بميزات معقدة.

تقنية شائعة أخرى هي التشغيل باستخدام الفريزة CNC، حيث تزيل أداة قطع دوارة المادة من قطعة عمل ثابتة. هذه الطريقة مثالية لإنشاء قطع بأشكال معقدة، بما في ذلك الشقوق، والثقوب، والجيوب. يجمع التشغيل باستخدام CNC بين فوائد التشغيل على المخرطة والفريزة، مقدماً حلاً شاملاً لاحتياجات التصنيع المتنوعة.

بينما يمتلك التشغيل باستخدام CNC العديد من المزايا، إلا أن له بعض القيود. قد تستغرق الإعدادات الأولية والبرمجة وقتًا طويلاً، خاصةً للقطع المعقدة. بالإضافة إلى ذلك، قد تكون تكلفة آلات CNC وصيانتها مرتفعة، مما يجعله أكثر ملاءمة للإنتاج على نطاق واسع أو التطبيقات المتخصصة.

تاريخ التشغيل باستخدام CNC

يعود تاريخ التشغيل باستخدام CNC إلى منتصف القرن العشرين، عندما نشأت الحاجة إلى عمليات تصنيع مؤتمتة. تم تطوير أولى آلات التحكم الرقمي في الأربعينيات والخمسينيات من القرن الماضي، خاصةً للتطبيقات العسكرية والفضائية. كانت هذه الأنظمة المبكرة تستخدم بطاقات مثقبة أو أشرطة مغناطيسية للتحكم في حركة الآلة.

على مر السنين، أدت التطورات في تكنولوجيا الحاسوب إلى تطوير أنظمة CNC أكثر تعقيدًا. أدخلت برمجيات التصميم بمساعدة الحاسوب (CAD) والتصنيع بمساعدة الحاسوب (CAM) ثورة في التشغيل باستخدام CNC من خلال تمكين تصميمات قطع أكثر دقة وتعقيدًا.

تعريف وتصنيف التشغيل باستخدام CNC

ما هو التشغيل باستخدام CNC؟

التشغيل باستخدام CNC هو عملية تصنيع تستخدم آلات يتم التحكم فيها بواسطة الحاسوب لإزالة المادة من قطعة العمل وإنشاء قطع دقيقة. يتضمن استخدام تعليمات مبرمجة للتحكم في حركة أدوات القطع، مما يسمح بتنفيذ عمليات دقيقة وقابلة للتكرار.

يشمل التشغيل باستخدام CNC تقنيات مختلفة، بما في ذلك التشغيل على المخرطة والتشغيل باستخدام الفريزة، والتي تقدم قدرات وتطبيقات مختلفة. تستخدم هذه التقنيات آلات CNC مختلفة، مثل المخارط وآلات الفريزة CNC، لتحقيق عمليات تشغيل محددة.

تصنيف التشغيل باستخدام CNC

يمكن تصنيف التشغيل باستخدام CNC إلى فئات مختلفة بناءً على نطاق التطبيق وتعقيد القطع المنتجة. تشمل التصنيفات الأكثر شيوعًا ما يلي:

- تشغيل المخرطة CNC: تتضمن هذه التقنية تدوير قطعة العمل بينما تزيل أداة القطع المادة، مما يؤدي إلى إنتاج قطع أسطوانية أو دورانية. تشغيل المخرطة CNC مناسب لإنتاج قطع مثل الأعمدة، والبوش، والمكونات ذات الخيوط.

- تشغيل الفريزة CNC: تزيل أداة قطع دوارة المادة من قطعة عمل ثابتة لإنشاء أشكال وميزات مختلفة. تشغيل الفريزة CNC مثالي لإنتاج قطع ذات هندسة معقدة، مثل الحوامل، والأغطية، والقوالب. مثل التشغيل باستخدام CNC بثلاثة محاور، التشغيل باستخدام CNC بخمسة محاور.

- التشغيل الدوار CNC: تركز هذه التقنية بشكل خاص على عمليات التدوير، حيث تدور قطعة العمل بينما تشكل أداة القطع القطر الخارجي للقطعة. يستخدم التشغيل الدوار CNC عادةً لإنشاء قطع أسطوانية أو مخروطية، مثل الأعمدة، والبكرات، والفلانجات.

- التشغيل المختلط Mill-Turn CNC: يجمع هذا التصنيف بين عمليات تشغيل المخرطة والفريزة في آلة واحدة. يسمح بإنتاج قطع معقدة بميزات دورانية ومنشورية، مما يقلل الحاجة إلى إعدادات متعددة.

يقدم كل تصنيف مزايا مميزة ويتم اختياره بناءً على متطلبات القطعة المحددة وعملية التصنيع المطلوبة.

خطوات تشغيل CNC

خطوات تشغيل CNC خطوة بخطوة

يتضمن التشغيل باستخدام CNC عدة خطوات رئيسية لتحويل التصميم الرقمي إلى قطعة فعلية. تتضمن العملية عادةً ما يلي:

1. تصميم القطعة: باستخدام برامج التصميم بمساعدة الحاسوب (CAD)، قم بإنشاء نموذج ثلاثي الأبعاد للقطعة المطلوبة. حدد الأبعاد والميزات والتفاوتات.

يحدد التصميم الأولي شكل القطعة وميزاتها ووظيفتها. تساعد الدراسة الدقيقة لمواصفات التصميم وقابلية التصنيع في تحسين عملية التشغيل اللاحقة.

2. إنشاء برنامج CNC: تحويل النموذج ثلاثي الأبعاد إلى تنسيق يمكن للآلة قراءته باستخدام برامج التصنيع بمساعدة الحاسوب (CAM). يحتوي البرنامج على تعليمات لحركات الأدوات، ومعدلات التقدم، ومعلمات القطع.

يعمل برنامج CNC كتعليمات توجه حركات الآلة وعمليات القطع. يترجم التصميم إلى لغة يفهمها الجهاز، مما يمكن من عمليات تشغيل دقيقة ومتكررة.

3. اختيار المادة وإعدادها: اختر المادة المناسبة للقطعة بناءً على خصائصها الميكانيكية والتطبيق المقصود. تأكد من تأمين المادة ومحاذاتها بشكل صحيح في آلة CNC.

اختيار المادة المناسبة ضروري لتحقيق خصائص وأداء القطعة المطلوبة. يضمن إعداد المادة الصحيح، مثل التثبيت والمحاذاة، ظروف تشغيل مستقرة ونتائج دقيقة.

4. إعداد الآلة: تركيب أدوات القطع وحوامل الأدوات وأجهزة تثبيت القطع في آلة CNC. معايرة الآلة وتنفيذ تعويضات الأدوات اللازمة.

تشمل الإعدادات تركيب الأدوات والأجهزة المطلوبة ومعايرة الآلة. يضمن الإعداد الدقيق محاذاة الأدوات بشكل صحيح، ويقلل الأخطاء، ويضمن الدقة البعدية.

نقل برنامج CNC إلى الآلة يسمح بتنفيذ تعليمات التشغيل. تساعد مراجعة البرنامج قبل التنفيذ في تحديد أي أخطاء أو مشاكل محتملة.

5. تحميل البرنامج: نقل برنامج CNC إلى وحدة التحكم في الآلة. تحقق من البرنامج وأجرِ أي تعديلات أو تصحيحات ضرورية.

يسمح تحميل البرنامج إلى الآلة بتنفيذ تعليمات التشغيل. تساعد مراجعة البرنامج قبل التنفيذ في تحديد أي أخطاء أو مشاكل محتملة.

6. محاذاة قطعة العمل: محاذاة قطعة العمل مع نظام إحداثيات الآلة لضمان دقة التشغيل. يتضمن ذلك تعيين نقطة الأصل وإنشاء محاور X وY وZ.

تؤسس محاذاة قطعة العمل مع نظام الإحداثيات نقطة مرجعية لعمليات التشغيل. المحاذاة الدقيقة ضرورية للحفاظ على الدقة البعدية طوال العملية.

7. عمليات التشغيل: بدء برنامج CNC لبدء التشغيل. تتبع الآلة التعليمات المبرمجة، وتنفيذ عمليات القطع، والحفر، والفريزة لتشكيل القطعة.

تنفذ آلة CNC التعليمات المبرمجة لإزالة المادة وتشكيل القطعة. تسهم كل عملية تشغيل، سواء كانت قطعًا أو حفرًا أو فريزة، في إنشاء الهندسة المطلوبة للقطعة.

8. المراقبة أثناء العملية: مراقبة مستمرة لعملية التشغيل لضمان إنتاج القطعة بدقة وكفاءة. إجراء تعديلات حسب الحاجة.

تسمح المراقبة المستمرة بتعديلات وتصحيحات في الوقت الحقيقي، مما يضمن جودة ثابتة ويمنع الأخطاء أو الانحرافات.

9. عمليات التشطيب: بعد الانتهاء من التشغيل الرئيسي، تنفيذ عمليات ثانوية مثل إزالة الحواف، وتدوير الحواف، أو تشطيب السطح لتحقيق المواصفات المطلوبة للقطعة.

تساعد العمليات الثانوية مثل إزالة الحواف أو التشطيب في تحسين مظهر ووظيفة القطعة. تزيل الحواف الحادة، وتحسن جودة السطح، وتجهز القطعة للاستخدام المقصود.

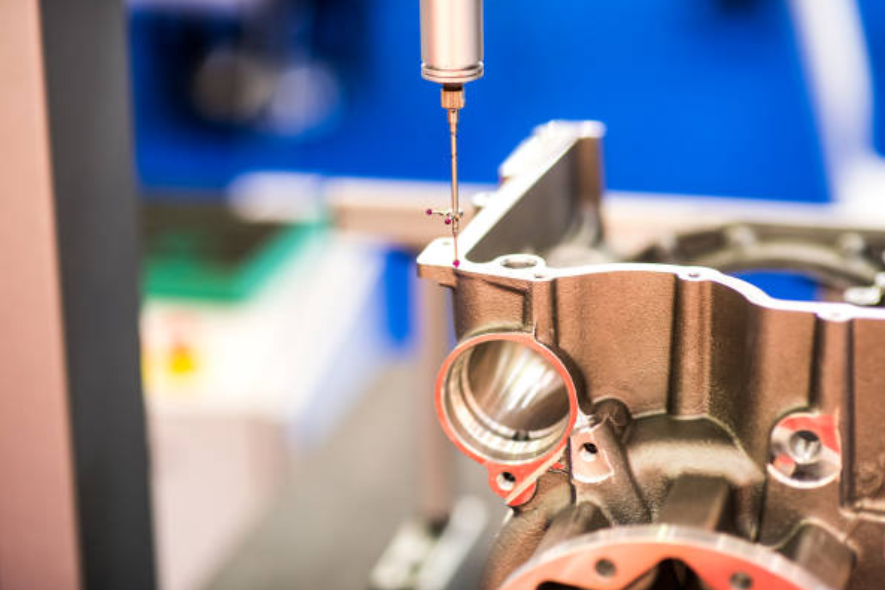

10. التفتيش ومراقبة الجودة: فحص القطعة النهائية باستخدام أدوات قياس دقيقة للتحقق من دقة الأبعاد وجودة القطعة. إجراء تعديلات أو تصحيحات حسب الحاجة.

يضمن التفتيش دقة الأبعاد وجودة القطعة. تستخدم أدوات مثل القدّاحات أو ماكينات القياس بالإحداثيات (CMM) لضمان الامتثال لمواصفات التصميم.

11. إزالة وتنظيف القطعة: إزالة القطعة النهائية من آلة CNC. تنظيف القطعة لإزالة سوائل التبريد، والرُقائق، أو الشوائب.

يضمن الإزالة الآمنة والتنظيف الدقيق للقطعة استعدادها للاستخدام أو لمراحل المعالجة اللاحقة.

مواد التشغيل باستخدام CNC الشائعة

تصنيف المواد

يمكن تصنيف مواد التشغيل باستخدام CNC بناءً على الخصائص الميكانيكية والفيزيائية والكيميائية. يساعد فهم تصنيفات المواد المختلفة في اختيار المادة الأنسب للتطبيقات المحددة. فيما يلي التصنيفات القياسية المستخدمة في التشغيل باستخدام CNC:

المعادن

تُستخدم المعادن على نطاق واسع في التشغيل باستخدام CNC لما تتمتع به من قوة ممتازة، ومتانة، وموصلية حرارية. تشمل المواد المعدنية الشائعة سبائك الألومنيوم، والفولاذ المقاوم للصدأ، والنحاس الأصفر، والنحاس، والتيتانيوم. لكل معدن خصائص مميزة تجعله مناسبًا لمجالات تطبيق مختلفة.

البلاستيك

تتميز البلاستيك بالمرونة، والكثافة المنخفضة، وخصائص العزل الكهربائي الممتازة. يمكن للتشغيل باستخدام CNC تشكيل المواد البلاستيكية مثل ABS، والبولي كربونات، والأكريليك، والنايلون، والبولي بروبيلين بشكل فعال. تُستخدم البلاستيك على نطاق واسع في صناعات السيارات، والإلكترونيات، والسلع الاستهلاكية.

المركبات

المركبات هي مواد تتكون من مادتين أو أكثر ذات خصائص مميزة. تعزز هذه التركيبة الأداء العام وتسمح بخصائص مخصصة للمواد. تشمل الأمثلة الشائعة مركبات ألياف الكربون، ومركبات الألياف الزجاجية، والبلاستيك المقوى.

السيراميك

تتميز السيراميك بمقاومة عالية للحرارة، والخمول الكيميائي، وخصائص العزل الكهربائي. تُستخدم السيراميك المتقدمة مثل الألومينا، والزركونيا، ونترات السيليكون في التشغيل باستخدام CNC للتطبيقات التي تتطلب صلابة استثنائ�������������ة، ومقاومة للتآكل، أو استقرار حراري.

مواد أخرى

يمكن أيضًا تشغيل مواد أخرى مثل الخشب، والرغوة، وأنواع معينة من المطاط باستخدام تقنيات CNC. تُستخدم هذه المواد في تصنيع الأثاث، والنماذج الأولية، واللافتات.

عوامل اختيار المواد

عند اختيار المواد للتشغيل باستخدام CNC، يجب مراعاة عدة عوامل:

1. الخصائص الميكانيكية: تقييم قوة المادة، وصلابتها، ومرونتها، ومقاومتها للصدمات لضمان تلبيتها لمتطلبات الوظيفة. النظر في سعة التحميل، ومقاومة التآكل، ومقاومة الصدمات.

2. سهولة التشغيل: تقييم سهولة التشغيل، بما في ذلك قوى القطع، وتشكيل الرقائق، وتآكل الأدوات. تؤدي المواد ذات سهولة التشغيل الجيدة إلى عمليات تشغيل فعالة وعمر أطول للأدوات.

3. الخصائص الحرارية: مراعاة الموصلية الحرارية ومعامل التمدد الحراري. تؤثر هذه الخصائص على تبديد الحرارة، والاستقرار الحراري، والاستقرار الأبعادي أثناء التشغيل.

4. المقاومة الكيميائية: تحديد مقاومة المادة للتآكل، والتحلل الكيميائي، أو التعرض لبيئات محددة. هذا مهم لتطبيقات مثل الطيران، والسيارات، أو المعالجة الكيميائية.

5. اعتبارات التكلفة: تقييم تكلفة المادة لكل وحدة وتوفرها. قد تكون بعض المواد أكثر فعالية من حيث التكلفة لتطبيقات معينة، بينما تقدم أخرى خصائص فريدة تبرر تكاليف أعلى.

6. المتطلبات التنظيمية: في بعض الصناعات، من الضروري الامتثال للوائح والمعايير. ضمان توافق المادة المختارة مع أي متطلبات تنظيمية أو شهادات محددة.

من خلال مراعاة هذه العوامل، يمكن للمصممين والمصنعين اختيار المادة الأنسب للتشغيل باستخدام CNC، مما يضمن أداءً ووظائف مثلى للقطع.

مزايا وتطبيقات التشغيل باستخدام CNC

مزايا التشغيل باستخدام CNC

يقدم التشغيل باستخدام CNC العديد من المزايا مقارنة بأساليب التشغيل التقليدية:

1. دقة وموثوقية عالية: يمكن لآلات CNC تحقيق تباينات ضيقة باستمرار وإنتاج قطع عالية الدقة. يلغي التحكم بواسطة الحاسوب الأخطاء المرتبطة بالتشغيل اليدوي.

2. زيادة كفاءة الإنتاج: يسمح التشغيل باستخدام CNC بأتمتة عمليات التشغيل، مما يؤدي إلى معدلات إنتاج أسرع وتقليل وقت الدورة. تمكّن المحاور المتعددة من تنفيذ عمليات تشغيل متزامنة، مما يزيد من الإنتاجية.

3. مرونة وتنوع: يمكن لآلات CNC أداء عمليات تشغيل متعددة، بما في ذلك التدوير، والتفريز، والحفر، والقطع الخيوط. يمكنها التعامل مع أشكال معقدة وتبديل الإعدادات بسهولة.

4. نتائج متكررة ومتسقة: يمكن لآلات CNC إنتاج قطع متطاب�ة بش�ل مت�رر� �م� يلغي التباينات الناتجة عن الأخطاء البشرية. وهذا مفيد بشكل خاص للإنتاج الكبير أو التطبيقات التي تتطلب توحيدًا عاليًا.

5. حرية التصميم والتعقيد: يسمح التشغيل باستخدام CNC بإنتاج تصاميم معقدة قد تكون صعبة أو مستحيلة بالطرق التقليدية. تتيح تكامل CAD/CAM الترجمة المباشرة للتصاميم الرقمية إلى قطع فعلية.

6. فعالية من حيث التكلفة للإنتاج الكبير: بمجرد تطوير برنامج CNC وتحسينه، يصبح التشغيل باستخدام CNC فعّالًا من حيث التكلفة للإنتاج على نطاق واسع. يقلل المستوى العالي من الأتمتة من تكاليف العمالة ويحسن الكفاءة الإجمالية.

تطبيقات التشغيل باستخدام CNC

يجد التشغيل باستخدام CNC تطبيقات واسعة في صناعات متعددة، بما في ذلك:

1. الطيران والدفاع: تصنيع مكونات حيوية للطائرات والأقمار الصناعية والصواريخ والمعدات الدفاعية. ينتج قطعًا بدقة عالية وامتثال صارم لمعايير الطيران.

2. السيارات: يستخدم التشغيل باستخدام CNC

لإنتاج مكونات المحركات، وأجزاء نقل الحركة، ومكونات الهيكل، وقطع التزيين الداخلية والخارجية. يمكنه إنتاج أشكال معقدة، وتفاوتات ضيقة، وجودة متسقة.

3. الطب والرعاية الصحية: إنتاج الأدوات الجراحية، والغرسات العظمية، والأطراف الصناعية، ومكونات الأسنان، وأجزاء الأجهزة الطبية. يوفر الدقة والجودة المطلوبة للتطبيقات الطبية.

4. الإلكترونيات: إنتاج لوحات الدوائر المطبوعة (PCB)، والموصلات الكهربائية، والأغطية، والمشعات الحرارية. يتيح إنشاء تصاميم معقدة وميزات دقيقة مطلوبة للمكونات الإلكترونية.

5. الطاقة وتوليد الكهرباء: تصنيع قطع التوربينات والمولدات والمضخات والصمامات المستخدمة في محطات الطاقة. يضمن دقة وأداء المكونات في البيئات الصعبة.

6. المعدات الصناعية: إنتاج الآلات، وأجزاء المعدات الثقيلة، ومكونات الأدوات. يتيح إنشاء قطع مخصصة بتفاوتات ضيقة وهندسة معقدة.

7. السلع الاستهلاكية: تصنيع منتجات استهلاكية متنوعة، بما في ذلك الأجهزة المنزلية، والأثاث، والسلع الرياضية، والمنتجات الفاخرة. يوفر القدرة على إنشاء تصاميم جمالية ومكونات وظيفية.

العيوب والوقاية

العيوب الشائعة في التشغيل باستخدام CNC

تشمل العيوب الشائعة في التشغيل باستخدام CNC عدم دقة الأبعاد، وعيوب السطح، والحواف الزائدة، وآثار الأدوات، وتشوه المواد. يمكن أن تحدث هذه المشكلات بسبب اختيار أدوات غير مناسب، أو معايرة غير كا�ي� �لآلة� �و م�ل�ا� ��غيل غير صحيحة، أو عدم تجانس المواد.

طرق الوقاية من عيوب التشغيل باستخدام CNC

تتضمن الوقاية من العيوب تنفيذ إجراءات مثل اختيار وصيانة الأدوات بشكل صحيح، ومعايرة دقيقة للآلة، وتحسين معلمات التشغيل، والتحكم الفعال في الجودة، وتقنيات الفحص الدقيقة. تساعد الانتباه للتفاصيل والتحسين المستمر للعملية في تقليل العيوب وضمان إنتاج قطع عالية الجودة.

المعالجة اللاحقة وخصائص المعالجة السطحية

المعالجة اللاحقة الشائعة

تشمل طرق المعالجة اللاحقة في التشغيل باستخدام CNC إزالة الحواف، والتلميع، والصنفرة، والطلاء، والتأكسد الكهربائي، والتغليف المعدني، والمزيد. تحسن هذه التقنيات مظهر القطع، وجودة السطح، وتوفر وظائف إضافية مثل مقاومة التآكل أو التوصيل الكهربائي.

المعالجة السطحية الشائعة لقطع التشغيل باستخدام CNC

تشمل عمليات المعالجة السطحية لقطع CNC التأكسد الكهربائي، والتغليف الكهربائي، والطلاء بالبودرة، والتمرير، وطرق الطلاء المختلفة. تحسن هذه المعالجات من متانة القطع، وجمالياتها، ووظيفتها، مع تلبية متطلبات التطبيقات الخاصة.

مقارنة العمليات

يتميز التشغيل باستخدام CNC عن العمليات المشابهة مثل الطباعة ثلاثية الأبعاد، والتشكيل بالحقن، وطرق التشغيل التقليدية. بينما لكل عملية نقاط قوة وقيود، يقدم التشغيل باستخدام CNC ميزة الدقة العالية، والمرونة في اختيار المواد، والقدرة على إنتاج قطع معقدة بكفاءة.

دراسة حالة التشغيل باستخدام CNC

تُعد Neway شركة مرموقة في مجال التشغيل باستخدام CNC ولديها سجل قوي في تقديم قطع عالية الجودة لمختلف الصناعات. خبرتنا ومرافقنا المتطورة والتزامنا برضا العملاء تجعلنا شريكًا موثوقًا لمشاريع التشغيل باستخدام CNC. اطلع على دراسات الحالة الخاصة بنا لرؤية تعاوننا الناجح والنتائج المتميزة.

ما تكلفة التشغيل باستخدام CNC؟

مكونات التكلفة

تشمل تكلفة التشغيل باستخدام CNC عدة عوامل: تكلفة المواد، ونفقات الأدوات، وإعداد الماكينة، والعمالة، والمعالجة اللاحقة، ومراقبة الجودة، والمصاريف العامة. يساهم كل مكون في التكلفة الإجمالية لإنتاج القطعة.

12.2 طرق تقليل التكاليف

لتقليل تكاليف إنتاج التشغيل باستخدام CNC، ضع في اعتبارك عوامل مثل تحسين استخدام المواد، واستخدام الأدوات بكفاءة، وتبسيط العمليات، وتقليل النفايات، وتحقيق وفورات الحجم. كما يمكن أن يساعد التعاون مع ش�يك �ت�ر� في �لتشغ�ل ب�ستخدام CNC مثل Neway في تحسين التكاليف من خلال الخبرة وإدارة المشاريع الفعالة.

الاتجاهات والتطورات

يستمر التشغيل باستخدام CNC في التطور مع التقدم التكنولوجي. تشكل الاتجاهات مثل الأتمتة، ودمج الذكاء الاصطناعي، وتحسين اتصال الماكينات، وتقنيات الأدوات المتقدمة مستقبل التشغيل باستخدام CNC. من المتوقع أن تؤدي التحسينات المستمرة في السرعة والدقة والكفاءة إلى دفع الصناعة قدمًا.

لماذا تختارنا

Neway: شريكك الموثوق في التشغيل باستخدام CNC

مع Neway، تحصل على خدمات استثنائية في التشغيل باستخدام CNC. نحن نقدم قطعًا عالية الجودة بدقة وكفاءة، مع الالتزام بالمتطلبات الصارمة لمختلف الصناعات. اخترنا لمرافقنا المتطورة، وفريق المهندسين المهرة، والتزامنا برضا العملاء.

لا تفوت عرضنا الخاص! يمكن للعملاء الجدد الاستفادة من خصم 20٪ على أول طلب لهم. جرب تميز خدمات التشغيل باستخدام CNC من Neway اليوم.

الخاتمة

يعد التشغيل باستخدام CNC عملية تصنيع عالية الكفاءة والدقة تقدم العديد من الفوائد من حيث الجودة، والتكرار، وإنتاج القطع المعقدة. من خلال فهم خطوات العملية، والمواد، واعتبارات تصميم القوالب، وخيارات المعالجة اللاحقة، يمكنك تحسين مشاريع التشغيل باستخدام CNC لتحقيق النجاح. عند اختيار مزود خدمات التشغيل باستخدام CNC، فكر في التعاون مع Neway لخبرتها، وقدراتها المتقدمة، والتزامها بتقديم قطع عالية الجودة. لا تفوت عرضنا الخاص خصم 20٪ على أول طلب! اتصل بـ Neway اليوم لمناقشة متطلبات التشغيل باستخدام CNC الخاصة بك والاستفادة من خدماتنا الموثوقة.