陶瓷注射成型是否适合定制陶瓷零件的批量生产?

引言

陶瓷注射成型(CIM)是一种将注塑成型精度与陶瓷材料优异特性相结合的专业制造工艺。随着各行业对具备高强度、优异热稳定性和耐腐蚀性的高性能零部件需求不断增长,工程陶瓷的应用日益突出。然而,传统陶瓷制造方法在应对大批量生产方面往往存在局限。本文将探讨 CIM 是否适用于定制陶瓷零件的批量生产,并从其优势、局限、应用及未来发展等方面进行评估。

什么是陶瓷注射成型(CIM)?

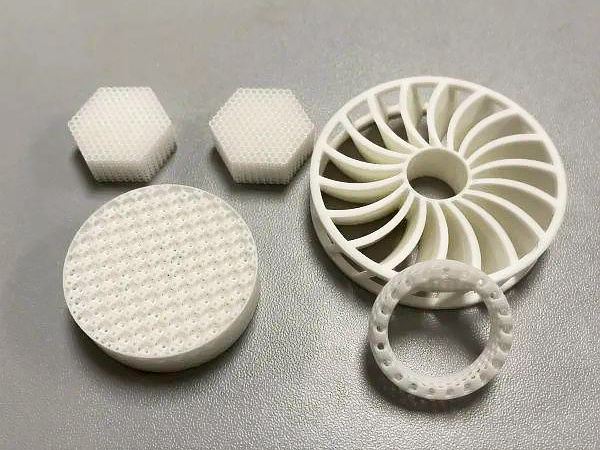

陶瓷注射成型是将陶瓷粉末与粘结剂混合制成喂料,并在压力下注入模具成形的工艺。成形后零件需经过脱脂以去除粘结剂,随后进行烧结以获得最终致密且坚固的结构。与传统压制或机加工等方法相比,CIM 能够实现复杂几何形状,并具备较高尺寸精度和重复性。

CIM 常用陶瓷材料包括氧化铝(Al₂O₃)、氧化锆(ZrO₂)、碳化硅(SiC)、氮化硅(Si₃N₄),以及氧化铝-氧化锆等复合陶瓷体系。

CIM 在批量生产中的优势

高精度与高复杂度

CIM 擅长生产复杂形状和严格公差要求的零件,非常适用于高精度应用场景。注射成型过程具备良好的重复性和一致性,可在大批量生产中保持稳定质量,这对要求严苛质量管控的行业至关重要。

可扩展性与生产效率

CIM 的核心优势之一在于其适合高批量生产。该工艺高度自动化,人为干预较少,随着产量提升,单件成本显著下降。自动化注射、脱脂和烧结流程有助于缩短周期时间,降低人工成本,相较于传统陶瓷制造工艺更具规模化效率。

材料多样性与优异性能

通过 CIM 制备的陶瓷零件可保持材料本身优异性能,包括高强度、高硬度、耐磨损及优良热稳定性。制造商可根据应用需求定制配方,实现性能的精准匹配与性能优化与多样化设计。

CIM 在批量生产中的应用

医疗行业

CIM 广泛用于生产高精度医疗部件,如牙科植入体、骨科植入物及外科手术器械。其尺寸精度与一致性有助于满足严格医疗标准,保障患者安�与临床可靠性。

电子与通信

CIM 可生产复杂精细的陶瓷连接器、绝缘子及基板等电子零部件。这些组件对尺寸精度、热管理能力以及介电性能要求极高,而 CIM 能够稳定满足这些要求。

汽车与航空航天

CIM 适用于生产发动机部件、传感器外壳及其他高磨损工况零件。CIM 陶瓷零件具备高强度、高耐温及耐腐蚀特性,可在严苛运行条件下提供更高可靠性与寿命。

消费类产品

CIM 也被用于高端腕表壳体、装饰部件及精密工具等定制陶瓷产品生产,在兼顾外观质感的同时提供优异的机械与耐磨性能。

CIM 批量生产的局限与挑战

前期投入较高

尽管在大批量阶段具备成本优势,但 CIM 需要较高的初始投入。模具开发与工装制造成本会显著影响项目前期可行性和投资回报率,尤其是针对中小批量订单时需谨慎评估。

材料与工艺复杂度高

陶瓷材料及 CIM 工艺对配方和工艺参数极为敏感。微小偏差即可在脱脂与烧结阶段引发收缩不均、翘曲或开裂等缺陷。因此必须对配方控制、注射条件、脱脂路径与烧结曲线进行精确管理,并依赖成熟经验与严谨质量体系。

开发周期相对较长

CIM 模具设计、制造与工艺验证通常耗时较长。前期开发周期会影响项目整体进度。通过快速原型、分阶段验证和迭代优化模具等策略,可在一定程度上缩短导入周期并降低风险。

评估 CIM 批量生产适用性的关键因素

在考虑采用 CIM 进行批量生产时,应重点评估以下方面:

目标产量规模及零件几何复杂度。

通过单件成本与盈亏平衡点分析评估整体经济性。

材料性能需求及配方定制空间。

是否需要满足严格质量及行业法规标准。

对上述因素进行系统评估,有助于做出更明智的工艺选择并最大化 CIM 带来的收益。

案例分析:CIM 批量生产的成功实践

医疗器械

通过 CIM 制造的陶瓷牙科植入体在尺寸一致性、耐久性与生物相容性方面表现优异。相关企业报告显示,相比传统工艺,其质量控制更易标准化,单件成本更具竞争力,促进了市场认可与临床应用。

电子行业

采用 CIM 制造陶瓷绝缘子和精密基板的企业,在热管理性能、介电性能与批量一致性方面均获得显著提升。高效稳定的规模化生产降低了成本,同时增强了产品可靠性。

汽车零部件

将 CIM 应用于高应力发动机及制动系统相关部件的汽车制造商,普遍反馈零件可靠性提升。CIM 陶瓷的高强度与耐高温性能有助于降低维护需求并延长使用寿命。

CIM 的未来趋势与技术创新

材料科学的进步

围绕工程陶瓷的持续研究正推动更高性能、更具成本优势的新材料出现,包括更高纯度粉末、创新复合陶瓷体系及优化粘结剂系统,从而拓展 CIM 的适用范围与经济性。

模具设计与快速制模创新

快速制模及增材制造技术的发展,使模具开发更高效、更低成本。这些创新有助于缩短开发周期、降低前期投入,使 CIM 更适用于多样化与中大批量生产场景。

与工业 4.0 的融合

通过引入物联网、AI 驱动过程控制及先进自动化设备,CIM 工艺在稳定性、效率与柔性方面将进一步提升。实时监测、预测性维护与自适应调参能力,将 CIM 推向智能制造的重要组成部分。

结论

陶瓷注射成型非常适合定制陶瓷零件的批量生产,兼具高精度、可扩展性与材料多样化优势。尽管其在前期投资和工艺复杂度方面存在挑战,但通过周密规划、合理产量规划以及先进技术的应用,这些问题可得到有效控制。医疗、电子、汽车、航空航天及消费品行业的成功实践充分证明了 CIM 的潜力。随着材料科学和工业 4.0 技术的持续发展,CIM 在能力与成本效益方面将进一步提升,持续巩固其作为定制陶瓷部件关键制造技术的地位。