陶瓷注射成型如何降低复杂陶瓷零件的制造成本

理解陶瓷注射成型(CIM)

什么是陶瓷注射成型?

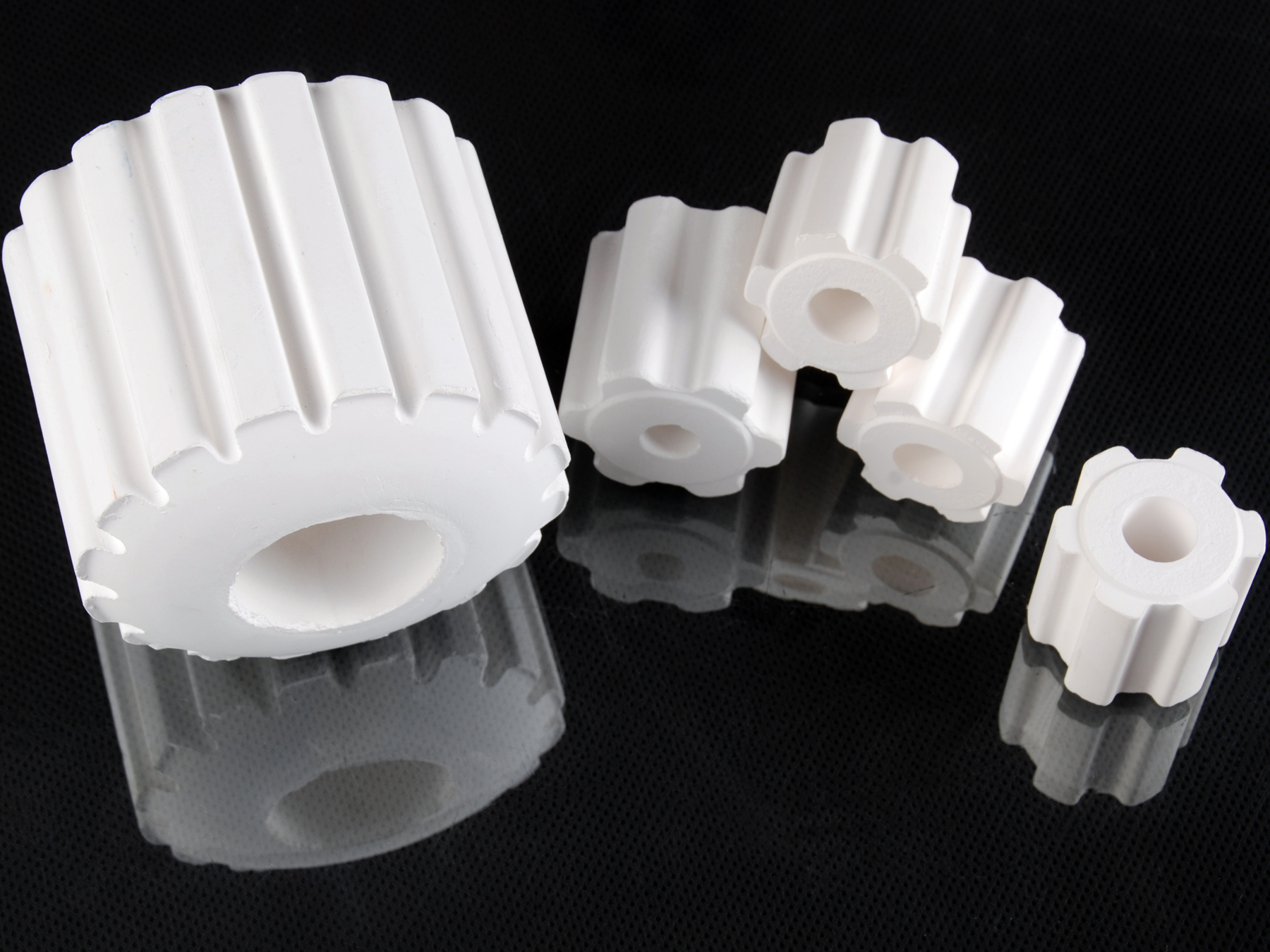

陶瓷注射成型(CIM)是一种先进的陶瓷制造技术,专为生产精密且高度复杂的陶瓷零件而设计。自 20 世纪中期发展以来,CIM 通过将陶瓷粉末与高分子粘结剂混合制成可塑喂料,并采用注射工艺将其注入精密模具,实现许多传统陶瓷工艺难以或成本高昂的复杂几何结构。

CIM 工艺通常包括以下步骤:

喂料制备:将陶瓷粉末与粘结剂均匀混合,形成适合注射的均匀喂料。

注射成型:将陶瓷—聚合物喂料注入精密设计的模具型腔中成形。

脱脂:成型后的坯件通过脱脂工艺逐步去除粘结剂,同时保持零件结构完整性。

烧结:脱脂后的坯件在高温下烧结,使陶瓷颗粒烧结致密化,从而获得最终的密度与力学性能。

陶瓷注射成型的优势

高精度与高重复性

CIM 能够稳定实现极其严格的尺寸公差,大幅降低零件间差异。依托注射成型工艺的精确过程控制,可获得高质量、可重复的产品输出,特别适用于复杂精密工业部件的批量生产。

高效制造复杂几何结构

陶瓷注射成型可轻松实现复杂特征、倒扣结构及薄壁设计,这些特征通过传统陶瓷工艺往往难以或成本高昂才能完成。CIM 减少对后续复杂机加工的依赖,从而进一步降低整体制造成本,特别有利于消费电子等领域对精细结构陶瓷件的需求。

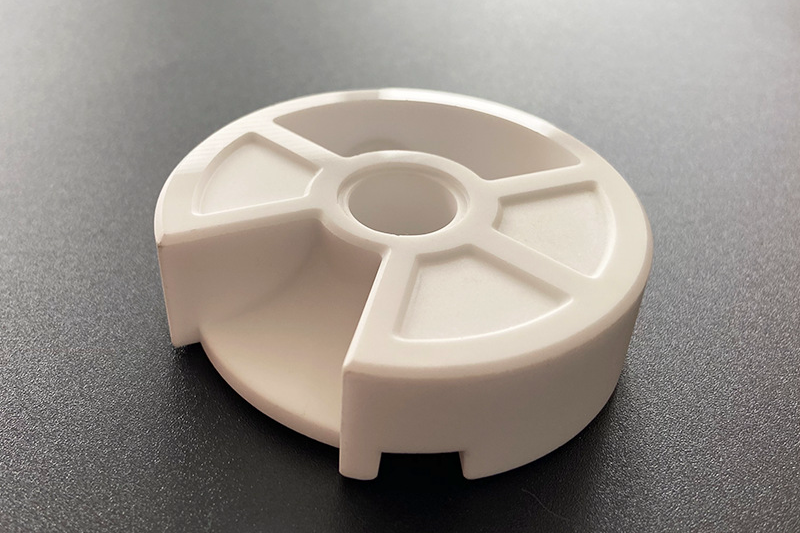

减少二次加工与表面精加工

传统陶瓷制造通常需要大量后续磨削、钻孔与抛光作业。CIM 可将零件直接成形至接近最终尺寸与形状(近净成形),显著减少二次加工需求,从而带来直接的成本节约与效率提升。

陶瓷注射成型如何降低成本

高效应对复杂结构制造

对于采用传统机加工或铸造方式生产复杂结构时,通常会面临材料浪费大、生产周期长和依赖人工操作等问题,导致综合成本上升。CIM 通过将喂料直接注入符合复杂结构的模具型腔,无需大量后加工和多工序组合,从根本上降低了工装与机加工成本。

显著减少二次工序

在传统陶瓷工艺中,磨削、钻孔、抛光等二次工序往往占据较大时间和成本。CIM 成形件尺寸精度高、表面质量优良,通常只需极少后处理即可满足要求,从而减少人工投入与运营成本。

材料浪费最小化

CIM 的另一关键优势是材料利用率高。由于零件接近最终形状成形,相比传统切削加工大幅减少切屑和边角料。更高的材料利用率不仅降低了总生产成本,同时也有助于提升可持续制造水平。

更优的可扩展性与产量适配能力

CIM 具备出色的可扩展性,既适用于中小批量生产,也非常适合大规模量产。尽管前期模具与工装投入较高,但随着批量增加,可迅速摊薄单件成本。因此,对于需要在高一致性要求下实现大批量的生产环境,CIM 具有显著的成本优势。

实际应用与案例

医疗、汽车及电子等行业已广泛受益于 CIM 的成本优势:

医疗器械:CIM 可生产高精度牙科植入体和外科器械等部件,在满足严格法规和性能要求的同时,借助批量生产降低医疗级制造的综合成本。

汽车行业:通过 CIM 制造耐磨、耐热陶瓷部件(如火花塞部件、传感器元件等),配合大规模生产体系,有效降低单件成本并提升整车可靠性。

电子行业:CIM 的高尺寸精度与优异材料性能非常适合用于复杂电子陶瓷件,帮助实现高密度封装与高可靠性,同时通过规模化生产实现制造成本优化。

如何最大化利用 CIM 的成本优势

制造商可通过以下策略进一步放大 CIM 的经济效益:

优化模具设计:高质量、合理布局的模具设计可减少浇道、毛边与成形缺陷,降低废品率,从源头提升成本效益。

合理材料选择:根据应用环境选择合适的陶瓷材料,有助于在性能、可加工性与成本之间取得平衡,对整体成本结构影响显著。

科学产能与生产规划:通过准确的需求预测与产量规划,使模具与工装投入尽快通过批量生产获得回报,提升投资收益率。

挑战与局限

尽管 CIM 具有明显优势,但在实际应用中仍需关注以下问题:

前期模具投入高:模具与工装成本相对较大,但在高批量生产场景中通常可被有效摊销。

尺寸与结构限制:CIM 在小型及中等尺寸复杂零件方面最具经济性;对于体积过大的零件,周期和成本将显著上升。

应对策略:与经验丰富的CIM 方案提供方合作,通过前期可制造性评估、结构优化和工艺验证,有效降低风险与成本。

结论

陶瓷注射�型为复杂陶瓷零件提供了一种高效、经济的制造路径。其在减少材料浪费、降低二次加工、提升批量生产经济性等方面的显著优势,使 CIM 成为众多行业的重要工艺选择。通过合理的产品设计、材料选型与产能规划,制造企业不仅能够有效降低整体生产成本,还能同步提升零件质量与性能,进一步增强市场竞争力。