Como a moldagem por injeção cerâmica reduz o custo de peças cerâmicas complexas

Compreender a Moldação por Injeção de Cerâmica (CIM)

O que é a Moldação por Injeção de Cerâmica?

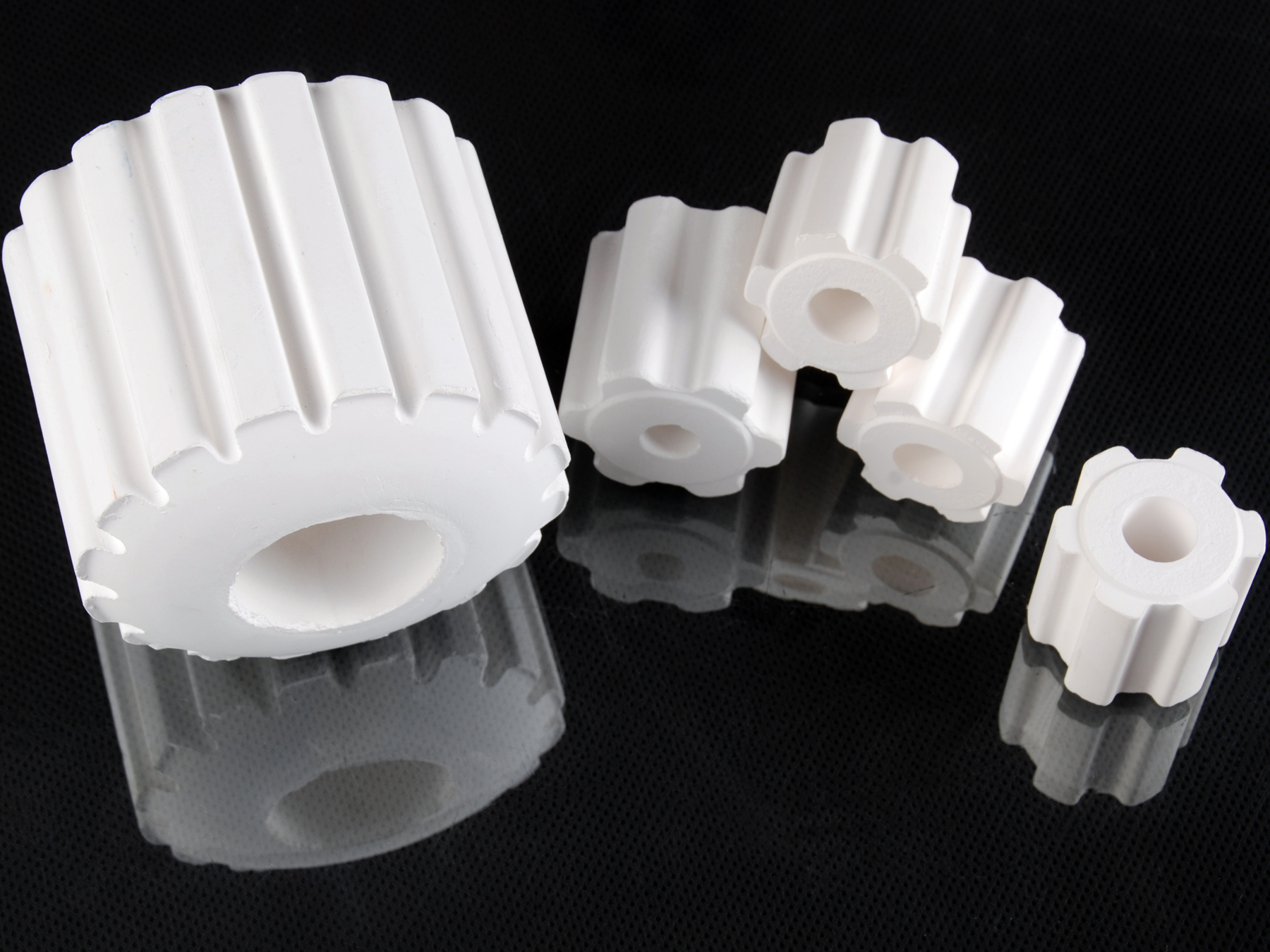

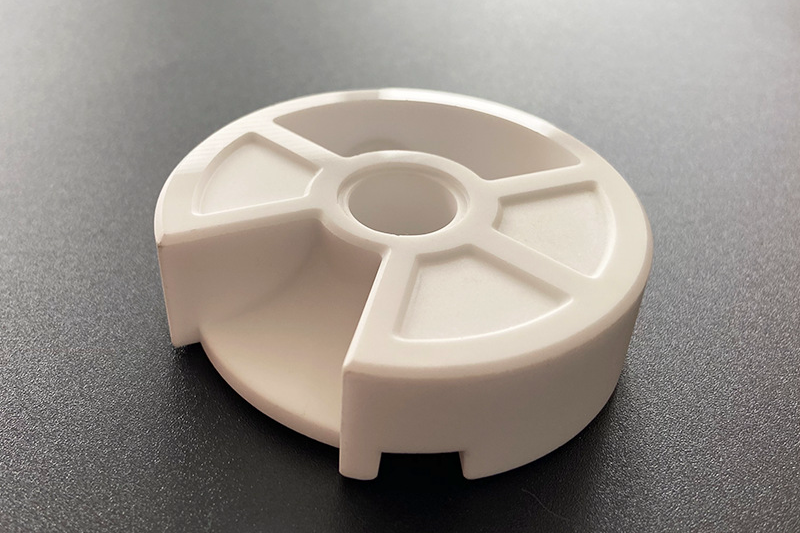

A Moldação por Injeção de Cerâmica (CIM) é uma técnica avançada de fabrico de cerâmica concebida para criar componentes cerâmicos precisos e altamente complexos. Desenvolvida em meados do século XX, a CIM combina pós cerâmicos com ligantes poliméricos para formar um feedstock maleável. Este feedstock é injetado em moldes de precisão, possibilitando a produção de geometrias complexas difíceis de alcançar com métodos tradicionais de fabrico cerâmico.

O processo CIM inclui, normalmente, as seguintes etapas:

Preparação do Feedstock: Os pós cerâmicos são misturados com ligantes para formar um feedstock uniforme e injetável.

Moldação por Injeção: O feedstock cerâmico-polímero é injetado em moldes de precisão.

Desaglutinação: As peças moldadas passam por um processo de desaglutinação, que remove os ligantes poliméricos sem comprometer a integridade da peça cerâmica.

Sinterização: As peças desaglutinadas são aquecidas a altas temperaturas para fundir as partículas cerâmicas, alcançando a densidade final e as propriedades mecânicas desejadas.

Vantagens da Moldação por Injeção de Cerâmica

Alta Precisão e Repetibilidade

A CIM permite que os fabricantes produzam, de forma consistente, peças com tolerâncias extremamente apertadas, reduzindo significativamente a variabilidade entre componentes. O controlo preciso do processo de moldação por injeção proporciona resultados de alta qualidade e repetíveis, ideais para componentes industriais intrincados.

Produção Eficiente de Geometrias Complexas

A moldação por injeção de cerâmica possibilita a criação de características intrincadas, contramoldes e paredes finas que são impossíveis ou proibitivamente dispendiosas com técnicas cerâmicas convencionais. Isto reduz a dependência de processos secundários de maquinação e diminui ainda mais os custos, sendo especialmente vantajoso em aplicações de eletrónica.

Redução da Maquinação e Acabamento Secundários

Tradicionalmente, as cerâmicas exigem extensas operações secundárias, como retificação e polimento. A CIM minimiza significativamente essa necessidade, uma vez que as peças são moldadas próximas da sua forma final. Isto traduz-se diretamente em poupança de custos e maior eficiência.

Como a Moldação por Injeção de Cerâmica Reduz Custos

Produção Eficiente de Geometrias Complexas

Geometrias complexas representam desafios significativos quando se utilizam métodos convencionais, como maquinação ou fundição. Estes métodos tendem a gerar custos mais elevados devido ao desperdício de material, ciclos de produção prolongados e necessidade de operações manuais. A CIM responde eficazmente a estes desafios ao injetar o material diretamente na forma complexa desejada, eliminando a necessidade de maquinação e ferramentaria dispendiosas.

Redução Significativa de Operações Secundárias

Nos processos cerâmicos tradicionais, operações secundárias como retificação, furação e polimento podem aumentar de forma considerável o tempo e o custo de produção. A CIM reduz drasticamente estes requisitos. As peças moldadas apresentam elevada precisão e, geralmente, necessitam de acabamento mínimo, reduzindo custos de mão de obra e custos operacionais.

Minimização do Desperdício de Material

Um dos principais benefícios da CIM é a eficiência na utilização de material. Como as peças são moldadas diretamente em formas near-net, a geração de desperdício é reduzida em comparação com processos tradicionais de maquinação. Esta eficiência no consumo de material reduz os custos de produção e contribui positivamente para a sustentabilidade ambiental.

Melhor Escalabilidade e Volume de Produção

A CIM oferece excelente escalabilidade, sendo altamente adequada tanto para séries pequenas como para grandes volumes de produção. Embora o investimento inicial em moldes seja significativo, este é rapidamente amortizado à medida que o volume aumenta. Isto torna a CIM especialmente vantajosa para indústrias que necessitam de qualidade consistente em ambientes de produção em larga escala.

Aplicações Reais e Estudos de Caso

Setores como o médico, automóvel e eletrónico beneficiam significativamente da eficiência de custos da CIM:

Dispositivos Médicos: A CIM produz componentes altamente precisos, como implantes dentários e instrumentos cirúrgicos, reduzindo de forma acentuada os custos associados ao fabrico com grau médico.

Setor Automóvel: A CIM é utilizada na produção de componentes resistentes ao desgaste e termicamente estáveis, como velas de ignição e sensores, contribuindo para a eficiência de custos através da produção em grande escala.

Indústria Eletrónica: A precisão e as propriedades dos materiais na CIM tornam-na ideal para a criação de componentes eletrónicos complexos, alcançando redução dos custos de fabrico.

Maximizar a Eficiência de Custos com CIM

Os fabricantes podem otimizar ainda mais os benefícios económicos da CIM através de:

Desenho Estratégico de Moldes: Investir em moldes otimizados minimiza o desperdício de material e os defeitos, aumentando significativamente a relação custo-benefício.

Seleção Adequada de Materiais: Escolher os materiais cerâmicos corretos garante compatibilidade, maximiza o desempenho e a produtividade, impactando diretamente os custos globais.

Planeamento de Produção: Uma previsão de procura precisa e um planeamento eficiente asseguram que o investimento em moldes se traduza rapidamente em séries de produção rentáveis.

Desafios e Limitações

Embora a CIM ofereça vantagens significativas, os fabricantes devem considerar alguns desafios:

Custos Iniciais de Ferramentaria: O investimento inicial em moldes e ferramentas é elevado, embora se torne altamente competitivo para volumes de produção elevados.

Limitações de Dimensão: A CIM é mais económica para peças complexas de pequena e média dimensão; peças maiores podem aumentar os custos de forma desproporcional.

Estratégias de Mitigação: A colaboração com fornecedores CIM experientes ajuda a gerir estas limitações através de soluções personalizadas de design e processo.

Conclusão

A Moldação por Injeção de Cerâmica oferece uma alternativa eficiente e económica para o fabrico de componentes cerâmicos complexos. A sua capacidade de reduzir desperdícios, minimizar operações secundárias e escalar de forma competitiva posiciona a CIM como um processo de produção essencial. Ao adotar estrategicamente a CIM, fabricantes de múltiplas indústrias podem reduzir significativamente os custos de produção e melhorar a qualidade e o desempenho dos componentes.