Quais geometrias complexas as peças de moldagem por injeção cerâmica podem alcançar?

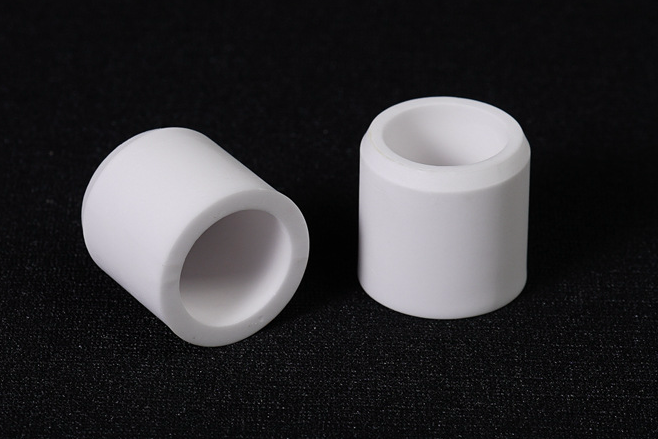

A Moldação por Injeção de Cerâmica (CIM) oferece uma precisão incomparável na fabricação de peças cerâmicas intrincadas. Esta técnica avançada permite a engenheiros e fabricantes desenvolver componentes com geometrias difíceis ou impossíveis de obter através de métodos tradicionais. Este artigo explora as formas complexas que podem ser alcançadas com CIM, permitindo que as indústrias tirem partido da cerâmica para um desempenho excecional.

A Moldação por Injeção de Cerâmica (CIM) oferece uma precisão incomparável na fabricação de peças cerâmicas intrincadas. Esta técnica avançada permite a engenheiros e fabricantes desenvolver componentes com geometrias difíceis ou impossíveis de obter através de métodos tradicionais. Este artigo explora as formas complexas que podem ser alcançadas com CIM, permitindo que as indústrias tirem partido da cerâmica para um desempenho excecional.

Compreender a Moldação por Injeção de Cerâmica (CIM)

A Moldação por Injeção de Cerâmica é um processo inovador que envolve a mistura de pós cerâmicos com ligantes, a injeção em moldes sob pressão, a remoção dos ligantes (desaglutinação) e a sinterização do componente para obter a peça final de alta densidade. A CIM combina o melhor da moldação por injeção com a metalurgia de pós, tornando-se ideal para produção em massa de peças cerâmicas altamente complexas e diferenciando-se de técnicas tradicionais, como a moldação cerâmica por prensagem a quente.

Canais Internos Intrincados e Detalhe Fino

Canais internos complexos e detalhes finos, difíceis ou impossíveis de obter com processos cerâmicos tradicionais, são alcançáveis com CIM. Indústrias como a médica, automóvel e aeroespacial utilizam frequentemente a capacidade da CIM para produzir canais internos intrincados e microestruturas. Aplicações avançadas da moldação por injeção de cerâmica em diversos setores demonstram claramente estas capacidades.

Estruturas de Paredes Finas e Alto Rácio de Aspeto

A CIM destaca-se na fabricação de peças cerâmicas de paredes finas e elevado rácio de aspeto. Paredes cerâmicas finas, amplamente usadas em eletrónica e microfluídica, proporcionam soluções leves e robustas. Por exemplo, componentes eletrónicos e dispositivos microfluídicos beneficiam significativamente da precisão de fabrico proporcionada pela CIM. Informações detalhadas sobre Moldação por Injeção de Cerâmica de Alumina (Al2O3) evidenciam a importância destas características.

Roscagens e Contramoldes

Roscagens de precisão e contramoldes, desafiantes para processos cerâmicos convencionais, são viáveis com CIM graças à sua flexibilidade e precisão de moldação. Produtos como fixadores cerâmicos ou conectores especiais beneficiam desta exatidão, melhorando a funcionalidade e a fiabilidade de montagem. As vantagens e aplicações da moldação por injeção de cerâmica explicam por que esta tecnologia é escolhida para detalhes complexos.

Texturas e Padrões de Superfície Complexos

A CIM permite, de forma única, criar texturas e padrões de superfície intrincados diretamente nas peças cerâmicas moldadas. Estes padrões podem ser funcionais — melhorando aderência ou transferência de calor — ou estéticos, valorizando o design do produto. A diversidade de materiais cerâmicos e aplicações via moldação por injeção amplia ainda mais estes benefícios.

Fatores que Influenciam a Concretização das Geometrias

Vários fatores críticos condicionam o sucesso da CIM na obtenção de geometrias complexas, incluindo:

Seleção de Material: Pós cerâmicos como Zircónia (ZrO2) e Carbeto de Silício (SiC) afetam a precisão e o comportamento de retração.

Desenho do Molde: A complexidade e precisão do molde impactam diretamente a exatidão do componente final.

Controlo de Processo: Parâmetros de injeção, como pressão e temperatura, e a exatidão do ciclo de sinterização definem as tolerâncias finais e as propriedades da peça.

Estes fatores evidenciam a importância do controlo rigoroso do processo para alcançar resultados geométricos ideais na Moldação por Injeção de Cerâmica.

Aplicações Reais

Peças CIM têm utilização significativa em vários setores:

Aplicações Médicas

Cerâmicas produzidas por CIM são ideais para implantes médicos e instrumentos cirúrgicos, graças à sua biocompatibilidade e precisão. Implantes dentários complexos e componentes em Zircónia-Alumina biocompatível são exemplos do papel crítico da CIM na inovação em saúde.

Aeroespacial e Automóvel

Componentes cerâmicos de alto desempenho produzidos por CIM são amplamente utilizados na indústria aeroespacial devido à sua resistência térmica e à corrosão, essenciais em aplicações de motores e sensores. De forma semelhante, caixas de sensores automóveis beneficiam da geometria precisa alcançada com a CIM.

Eletrónica

A CIM produz substratos isolantes altamente precisos e caixas de geometria complexa, críticos para o desempenho e fiabilidade de dispositivos eletrónicos. Explore os serviços avançados de moldação por injeção de cerâmica para saber mais sobre aplicações em eletrónica.

Desafios e Soluções

Apesar das vantagens da CIM, a obtenção de geometrias complexas apresenta desafios, incluindo retração durante a sinterização, elevados custos de moldes e fragilidade das peças no estado verde (não sinterizadas). Os fabricantes podem superar estes problemas através de um desenho cuidadoso do molde, controlo preciso das condições de sinterização e práticas robustas de manuseamento. Compreender o processo completo de moldação por injeção de cerâmica é essencial para enfrentar eficazmente estes desafios.

Maximizar as Capacidades da CIM Através do Design

Para tirar o máximo partido da CIM, os projetistas devem:

Envolver os fabricantes logo na fase de conceção para compreender limitações e capacidades do processo.

Otimizar as geometrias tendo em conta a retração e possíveis deformações durante a sinterização.

Utilizar software de simulação para antecipar desafios de fabrico, melhorar a qualidade do produto e reduzir ciclos de desenvolvimento.

Estas boas práticas são essenciais para a implementação bem-sucedida da CIM.

Inovações Futuras

O futuro da CIM é promissor, especialmente com a integração de técnicas de fabrico aditivo, como a impressão 3D. Estas inovações irão expandir ainda mais as capacidades geométricas, permitindo maior liberdade de design e precisão. O papel da impressão 3D na fabricação oferece uma visão sobre a integração futura destes processos.

Conclusão

A Moldação por Injeção de Cerâmica permite a projetistas e fabricantes criar componentes cerâmicos complexos com precisão notável. Ao compreender as geometrias alcançáveis, aplicar práticas de conceção rigorosas e enfrentar os desafios do processo, as indústrias podem maximizar o potencial inovador da CIM. A adoção desta tecnologia coloca as empresas na linha da frente dos avanços na fabricação cerâmica, viabilizando novas aplicações e conquistas tecnológicas.