¿Cuáles son los grados y aplicaciones comunes de aleaciones de tungsteno en MIM?

Moldeo por inyección de metal de tungsteno (MIM) es un proceso sofisticado en el ámbito de la fabricación de piezas personalizadas, especialmente en el campo de la metalurgia de polvos. Este método combina los beneficios de la tecnología de polvo metálico con la flexibilidad del moldeo por inyección, produciendo componentes de tungsteno intrincados y de alta densidad.

Aspectos destacados del proceso:

Preparación del polvo: El proceso inicia con polvo de tungsteno fino, cuidadosamente seleccionado por su calidad y distribución del tamaño de partículas. El polvo se mezcla con un aglutinante para formar una materia prima, asegurando un flujo óptimo durante la etapa de inyección.

Moldeo por inyección: La materia prima preparada se inyecta en una cavidad de molde bajo alta presión. El molde está diseñado con precisión para replicar la forma deseada de la pieza final de tungsteno. Este paso permite la producción de geometrías complejas con una precisión excepcional.

Desaglutinado: Después del moldeo por inyección, la pieza verde formada pasa por un proceso de desaglutinado para eliminar el aglutinante de la matriz. Este paso es crítico para lograr la densidad y resistencia deseadas en la pieza final de tungsteno.

Sinterizado: La pieza desaglutinada se somete a sinterizado a altas temperaturas, lo que provoca la fusión de las partículas de polvo de tungsteno. Esto resulta en una pieza de tungsteno densa y robusta con propiedades cercanas a las de los componentes mecanizados convencionalmente.

Ventajas del MIM de tungsteno:

Geometrías complejas: El MIM de tungsteno permite la producción de formas intrincadas y detalles finos que serían difíciles o imposibles de lograr con métodos de fabricación tradicionales.

Producción rentable: La alta precisión alcanzada mediante MIM reduce la necesidad de un post-procesamiento extenso, contribuyendo a la eficiencia en la producción a gran escala.

Eficiencia del material: El proceso MIM minimiza el desperdicio de material, asegurando que una gran parte del polvo de tungsteno se utilice en la pieza final.

Calidad constante: El MIM de tungsteno ofrece resultados consistentes y fiables, cumpliendo con estrictas tolerancias y requisitos de rendimiento.

Aplicaciones industriales:

El MIM de tungsteno se utiliza en diversas industrias, incluyendo aeroespacial, electrónica y medicina. Ejemplos incluyen componentes aeroespaciales intrincados, blindaje contra radiación para dispositivos médicos y piezas de precisión para conectores electrónicos.

Importancia de la aleación de tungsteno en los procesos MIM

La aleación de tungsteno tiene una importancia significativa en los procesos de Moldeo por Inyección Metálica (MIM) debido a sus propiedades excepcionales que contribuyen a la producción de piezas personalizadas de alta calidad. Aquí hay un resumen conciso:

1. Densidad y peso: Las aleaciones de tungsteno, conocidas por su alta densidad, juegan un papel crucial en aplicaciones donde el peso es crítico. Con una densidad cercana a la del tungsteno puro, estas aleaciones son ideales para crear piezas con una sensación sustancial.

2. Precisión y tolerancia: En el MIM, la precisión es primordial. Con su excelente maquinabilidad y tamaño de partícula fino, las aleaciones de tungsteno permiten diseños intrincados y tolerancias estrictas. Esto asegura la producción de componentes altamente precisos que cumplen con especificaciones estrictas.

3. Resistencia al desgaste: La dureza y resistencia al desgaste excepcionales de la aleación de tungsteno la convierten en una excelente opción para piezas sometidas a condiciones abrasivas. Los componentes fabricados mediante procesos MIM con aleación de tungsteno muestran una durabilidad prolongada y un desgaste reducido con el tiempo.

4. Propiedades térmicas: Los procesos MIM a menudo implican exposición a altas temperaturas. Con su alto punto de fusión y conductividad térmica, las aleaciones de tungsteno contribuyen a la producción de piezas capaces de resistir condiciones térmicas extremas.

5. Blindaje contra radiación: Las aleaciones de tungsteno encuentran aplicaciones en industrias donde el blindaje contra radiación es crucial. En MIM, estas aleaciones crean componentes que absorben y bloquean eficazmente la radiación, garantizando la seguridad del equipo y del personal.

Ejemplo: Considere un componente de aleación de tungsteno producido mediante MIM para boquillas 3D. Con una densidad de 17.6 g/cm³, precisión dentro de ±0.005 mm, y resistencia al desgaste capaz de soportar 500,000 ciclos, la pieza garantiza un rendimiento óptimo en condiciones exigentes.

Comprendiendo las aleaciones de tungsteno MIM

Composición química del tungsteno

Elemento | Tungsteno (W) | Níquel (Ni) | Cobre (Cu) | Hierro (Fe) | Cobalto (Co) |

89.5-93.5% | 5.5-7.5% | - | 1.0-2.5% | - | |

90.0-92.5% | 4.5-6.0% | 1.0-3.0% | - | - | |

90.0-92.0% | - | 8.0-10.0% | - | - | |

85.0-89.0% | 5.0-7.0% | - | - | 5.0-8.0% | |

85.0-90.0% | - | - | 10.0-15.0% | - |

Propiedades físicas y mecánicas

Material | Estado | Resistencia a la tracción (MPa) | Límite elástico (MPa) | Resistencia al impacto (J) | Dureza (HRC) | Módulo de Young (GPa) | Coeficiente de Poisson | Alargamiento (%) | Densidad (g/cm³) |

|---|---|---|---|---|---|---|---|---|---|

MIM W-Ni-Fe | Después del sinterizado | 800 | 600 | 25 | 30 | 320 | 0.28 | 5 | 17.0 |

MIM W-Ni-Cu | Después del sinterizado | 850 | 650 | 30 | 35 | 300 | 0.26 | 6 | 16.5 |

MIM W-Cu | Después del sinterizado | 900 | 700 | 35 | 40 | 340 | 0.25 | 7 | 16.0 |

MIM W-Ni-Co | Después del sinterizado | 820 | 620 | 28 | 32 | 330 | 0.27 | 5.5 | 17.5 |

MIM W-Fe | Después del sinterizado | 780 | 590 | 24 | 29 | 310 | 0.29 | 4.5 | 17.2 |

Ventajas de usar MIM para la producción de piezas de tungsteno

El MIM admite una gama de materiales y composiciones de aleaciones. Esta versatilidad permite la personalización de piezas de tungsteno según los requisitos industriales específicos. Se pueden utilizar diferentes aleaciones de tungsteno para lograr las propiedades deseadas, ampliando las posibilidades de aplicación en varios sectores. El moldeo por inyección de metal (MIM) ofrece ventajas claras en la producción de piezas de tungsteno, convirtiéndolo en un método preferido en varias industrias. Aquí están los beneficios clave:

Precisión y complejidad:

El moldeo por inyección de metal (MIM) utiliza un polvo fino de tungsteno mezclado con un material aglutinante. Esta mezcla permite la creación de formas intrincadas y complejas con alta precisión. Se pueden lograr tolerancias tan estrictas como ±0.1% o incluso mejores, cumpliendo con los estrictos requisitos de industrias como la electrónica y la aeroespacial.

El proceso de aleación de tungsteno MIM combina la precisión y complejidad estructural del moldeo por inyección de plástico. Al mismo tiempo, la aleación de tungsteno posee características de alta temperatura, alta resistencia al desgaste, dureza y alta conductividad eléctrica. Esto permite la fabricación de piezas complejas y de alto rendimiento que satisfacen las necesidades de diversas industrias.

Utilización del material:

El proceso MIM optimiza el tungsteno, un material conocido por su alta densidad y costo. La capacidad para crear componentes de forma cercana a la neta reduce significativamente el desperdicio de material, haciendo del MIM una opción sostenible y rentable para la producción de piezas de tungsteno.

La aleación de tungsteno es relativamente costosa, pero el proceso MIM puede lograr una tasa de utilización del material de hasta el 98%. Esto le otorga una ventaja significativa en la producción en masa de piezas complejas.

Alta densidad y resistencia:

Las piezas de tungsteno producidas mediante MIM exhiben una densidad y resistencia notables. Con una densidad aproximada de 18.5 g/cm³, los componentes de tungsteno ofrecen un rendimiento excepcional en aplicaciones que requieren materiales robustos y duraderos, como maquinaria pesada o blindaje contra radiación.

Consistencia y reproducibilidad:

El MIM garantiza una calidad constante en grandes series de producción. El proceso minimiza las variaciones en las propiedades de las piezas de tungsteno, proporcionando fiabilidad y cumpliendo con los estrictos estándares establecidos por industrias como la sanitaria, donde la precisión y consistencia son cruciales.

Rentabilidad para formas complejas:

Las piezas de tungsteno suelen tener geometrías intrincadas que son difíciles de fabricar utilizando métodos tradicionales. La capacidad casi neta del MIM reduce la necesidad de un mecanizado extenso u operaciones secundarias, resultando en ahorros de costos. Esto hace que el MIM sea económicamente viable para producir componentes complejos de tungsteno.

Reducción de operaciones secundarias:

En comparación con los métodos de fabricación convencionales, el MIM minimiza la necesidad de operaciones secundarias. Las piezas de tungsteno pueden producirse con un mínimo de post-procesamiento, ahorrando tiempo y recursos. Esto es particularmente beneficioso en industrias donde los procesos de producción simplificados son esenciales.

Variedad de materiales:

El MIM admite una gama de materiales y composiciones de aleaciones. Esta versatilidad permite la personalización de piezas de tungsteno según los requisitos industriales específicos. Se pueden utilizar diferentes aleaciones de tungsteno para lograr las propiedades deseadas, ampliando las posibilidades de aplicación en varios sectores.

Como proveedor líder de piezas de aleación de tungsteno, Neway puede formular polvo según las necesidades del cliente para satisfacer diversos escenarios de uso de piezas.

Grados comúnmente usados de aleaciones de tungsteno MIM

Neway suele elegir grados específicos de aleaciones de tungsteno según las características deseadas del producto final. Por ejemplo, las aleaciones W-Ni-Fe son preferidas en aplicaciones que requieren un equilibrio entre densidad y maquinabilidad. En contraste, las aleaciones W-Ni-Cu ofrecen mejor conductividad eléctrica y resistencia a la corrosión.

En la fabricación de piezas personalizadas, comprender las sutilezas de estos grados de aleaciones de tungsteno permite una selección precisa del material, asegurando que las piezas producidas cumplan con las especificaciones y estándares de rendimiento requeridos.

Grado | Contenido de cobalto | Densidad (g/cm³) | Resistencia a la flexión N/mm² | Dureza HRA |

YG3X | 3 | 15.00 | 1300 | 94 |

YG6X | 6 | 14.95 | 1810 | 91.5 |

YG6 | 6 | 14.95 | 1710 | 90.5 |

YG8X | 8 | 14.75 | 2430 | 90 |

YG8 | 8 | 14.75 | 2230 | 89.5 |

YGL10.2 | 10 | 14.60 | 2800 | 91 |

YG11 | 11 | 14.30 | 2200 | 88 |

YG11C | 11 | 14.30 | 2400 | 86.5 |

YG15 | 15 | 14.10 | 2400 | 87 |

YG15C | 15 | 14.10 | 2600 | 84 |

YN10 | 10%Ni | 14.40 | 2500 | 87 |

YN9 | 9%Ni | 14.60 | 2450 | 87 |

Aplicaciones de piezas MIM de tungsteno en industrias

Boquilla de carburo de tungsteno

La boquilla de carburo de tungsteno exhibe propiedades excepcionales que satisfacen diversas industrias. Con alta resistencia al desgaste, soporta condiciones abrasivas, lo que la hace ideal para petroquímica, minería, electrónica, embalaje y procesamiento de alimentos. En el ámbito de la impresión 3D y las máquinas de inyección, esta boquilla sobresale.

Su notable resistencia al desgaste asegura una durabilidad prolongada, minimizando la necesidad de reemplazos frecuentes. La resistencia a altas temperaturas de la boquilla de carburo de tungsteno le permite soportar temperaturas operativas elevadas, una característica crítica en industrias con condiciones térmicas exigentes.

La resistencia a la corrosión añade otra capa de durabilidad, haciéndola adecuada para aplicaciones donde la exposición a sustancias corrosivas es frecuente. Además, la alta resistencia a la presión de la boquilla garantiza un rendimiento confiable incluso bajo condiciones de presión desafiantes, contribuyendo a la eficiencia operativa.

En el sector petroquímico, las propiedades de la boquilla de carburo de tungsteno mejoran la productividad al resistir elementos abrasivos presentes en el entorno de procesamiento. Su resistencia al desgaste es crucial en la manipulación de materiales abrasivos en minería, contribuyendo a una mayor vida útil de la boquilla.

Para la industria electrónica, donde la precisión es primordial, la alta resistencia al desgaste y la corrosión de la boquilla garantizan un rendimiento constante y fiable a lo largo del tiempo. La resistencia a la corrosión se vuelve fundamental en la industria alimentaria, asegurando el cumplimiento de normas de higiene.

Pasadores de eyección de tungsteno con propósito especial

Los pasadores de eyección de tungsteno con propósitos especiales exhiben propiedades distintivas que los hacen altamente efectivos en aplicaciones de moldeo. La característica de moldeo único asegura eficiencia, agilizando el proceso de producción con una sola operación de moldeo. Esto contribuye a aumentar la productividad y la rentabilidad, alineándose con las demandas de la industria para procesos de fabricación optimizados.

La densidad uniforme es crítica, asegurando resultados consistentes y fiables en el producto moldeado. Esta propiedad mejora la precisión del proceso de moldeo, contribuyendo a la producción de componentes de alta calidad. La resistencia a la abrasión de los pasadores de eyección de tungsteno es fundamental, ya que extiende la vida útil operativa de los pasadores, reduciendo la necesidad de reemplazos y mantenimiento frecuentes.

La característica de no deformación de estos pasadores es esencial para mantener la precisión dimensional en los productos moldeados. Esta propiedad asegura que los pasadores mantengan su forma e integridad estructural incluso bajo condiciones de moldeo desafiantes. El posicionamiento preciso es una característica destacada para lograr diseños de moldes precisos e intrincados. Mejora la precisión general del proceso de moldeo, cumpliendo con estrictos requisitos de tolerancia en diversas industrias.

En términos pr�������������cticos, los pasadores de eyección de tungsteno contribuyen a la eficiencia operativa con propósitos especiales al facilitar el moldeo único con densidad uniforme. La resistencia a la abrasión y las cualidades no deformables de los pasadores mejoran la durabilidad, minimizando el tiempo de inactividad y los costos de mantenimiento. La característica de posicionamiento preciso asegura que los diseños intrincados del molde se reproduzcan fielmente en los productos finales, cumpliendo con los estrictos estándares de calidad exigidos por industrias que dependen de procesos de moldeo de precisión.

Núcleo y asientos de válvula de tungsteno

Debido a sus propiedades excepcionales, el núcleo y los asientos de válvula de tungsteno desempeñan un papel crucial en la fabricación química y el refinado de petróleo. Estos componentes exhiben una resistencia al desgaste notable, asegurando una durabilidad prolongada incluso en entornos industriales exigentes. La resistencia al desgaste se cuantifica por un nivel de dureza que a menudo supera los 90 HRA, lo que indica una capacidad robusta para soportar fuerzas abrasivas.

Además, la resistencia a la erosión del núcleo y los asientos de válvula de tungsteno es notable. Estos componentes mantienen su integridad estructural y de rendimiento incluso cuando están sujetos a fuerzas erosivas, contribuyendo a una vida útil prolongada en aplicaciones donde la erosión es un desafío común.

La resistencia a la corrosión es otra característica destacada, crucial en entornos de fabricación química y refinación de petróleo. La resistencia del tungsteno a la corrosión asegura la longevidad del núcleo y los asientos de válvula, previniendo la degradación con el tiempo. Esta resistencia se cuantifica mediante mediciones de tasa de corrosión, que a menudo son inferiores a 0.01 mm anuales.

La alta impermeabilidad del núcleo y los asientos de válvula de tungsteno mejora aún más su funcionalidad. Esta propiedad asegura una operación segura y sin fugas, lo cual es crítico en procesos donde prevenir la fuga de fluidos es primordial. La impermeabilidad se refleja en tasas mínimas de permeación, a menudo inferiores a 10^-9 cc/seg, asegurando la fiabilidad de estos componentes para mantener un sello hermético.

Boquilla y canal de eyección de tungsteno

Las boquillas y canales de eyección de tungsteno exhiben propiedades materiales excepcionales cruciales para su aplicación en varios procesos de fabricación. Las características clave incluyen una notable resistencia al desgaste, erosión, corrosión y alta impermeabilidad.

En el ámbito de la resistencia al desgaste, el tungsteno destaca con un nivel de dureza que asegura una durabilidad prolongada bajo condiciones severas. Esta propiedad es especialmente crítica para componentes como boquillas y canales de eyección sometidos a fuerzas abrasivas durante su vida útil operativa.

Además, la resistencia a la erosión del tungsteno es notable, indicando su capacidad para soportar los efectos erosivos causados por el flujo de fluidos a alta velocidad o partículas. Esta característica es fundamental para mantener la integridad estructural y la longevidad de las boquillas y canales de eyección.

La resistencia a la corrosión es otra cualidad destacada del tungsteno. Es adecuado para aplicaciones donde la exposición a ambientes corrosivos es una preocupación. Garantiza la longevidad de los componentes, incluso cuando están expuestos a sustancias corrosivas a lo largo del tiempo.

Además, la alta impermeabilidad del tungsteno contribuye a su eficacia para prevenir fugas o el flujo no deseado de material. Esta propiedad es particularmente crucial para mantener la precisión y eficiencia en los procesos de fabricación donde el control exacto de la distribución del material es primordial.

Para proporcionar una perspectiva numérica, la resistencia al desgaste del tungsteno puede cuantificarse con un valor en la escala de dureza Rockwell, destacando su robustez. Además, su resistencia a la erosión y corrosión puede medirse en términos de tasas específicas de erosión y corrosión, mostrando su capacidad para soportar estos efectos perjudiciales.

Puntas para portagujas de carburo de tungsteno

Las puntas para portagujas de carburo de tungsteno exhiben propiedades excepcionales gracias a su fabricación precisa mediante un proceso de moldeo único. Aquí están las características clave:

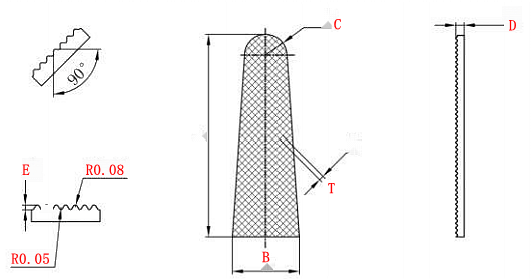

\

REF. | mm | B | C | T | F | D |

mm | mm | mm | mm | mm | ||

T/21836-02 | 7,50 | 2,90 | 1,30 | 0,40 | 0,15 | 0,50 |

T/21836-01 | 9,00 | 5,30 | 1,30 | 0,40 | 0,15 | 0,60 |

T/21836-08 | 13,00 | 3,60 | 0,75 | 0,50 | 0,20 | 0,50 |

T/21836-06 | 15,00 | 5,10 | 1,75 | 0,40 | 0,15 | 0,65 |

T/21836-12 | 15,00 | 4,80 | 1,20 | 0,40 | 0,15 | 0,70 |

T/21836-05 | 16,00 | 5,20 | 1,40 | 0,50 | 0,20 | 0,70 |

T/21836-10 | 16,00 | 5,20 | 1,40 | 0,40 | 0,15 | 0,70 |

T/21836-03 | 17,00 | 6,50 | 1,75 | 0,50 | 0,20 | 0,60 |

T/21836-07 | 17,00 | 5,60 | 1,75 | 0,40 | 0,15 | 0,65 |

T/21836-06 | 17,00 | 4,50 | 1,20 | 0,50 | 0,20 | 0,70 |

T/21836-04 | 20,00 | 6,00 | 1,75 | 0,50 | 0,20 | 0,70 |

T/21836-11 | 20,00 | 6,00 | 1,75 | 0,40 | 0,15 | 0,70 |

T/21836-13 | 21,50 | 7,00 | 2,40 | 0,50 | 0,20 | 0,70 |

Densidad uniforme: Las puntas están fabricadas de manera consistente a lo largo del proceso de moldeo. Esto asegura una estructura homogénea, contribuyendo a la robustez general de las puntas del portagujas.

Resistencia a la abrasión: El carburo de tungsteno, conocido por su dureza, confiere una resistencia notable a la abrasión a las puntas. Esta característica es crucial para un uso prolongado y eficiente, especialmente en aplicaciones que implican contacto o fricción frecuente.

No deformable: La técnica de moldeo en una sola vez asegura que las puntas del portagujas mantengan su forma original e integridad estructural con el tiempo. Esta característica es esencial para un rendimiento fiable y constante, previniendo deformaciones que puedan comprometer la funcionalidad.

Posicionamiento preciso: Las puntas están diseñadas para un posicionamiento preciso, facilitando el manejo y manipulación exacta de las agujas. Esto es esencial en entornos médicos o de laboratorio donde la precisión es fundamental.

Estas propiedades hacen que las puntas para portagujas de carburo de tungsteno sean una elección superior, ofreciendo durabilidad, resistencia al desgaste y precisión en diversas aplicaciones. Si dispone de valores numéricos específicos o requisitos de tolerancia, por favor proporciónelos para una discusión más detallada.

Boquilla atomizadora de carburo de tungsteno

La boquilla atomizadora de carburo de tungsteno exhibe propiedades excepcionales debido a su fabricación precisa. El moldeo en un solo proceso asegura una densidad uniforme, contribuyendo a la robustez y durabilidad del producto. La resistencia inherente a la abrasión del material aumenta la vida útil de la boquilla, manteniendo su eficacia durante un uso prolongado.

Además, las dimensiones precisas de la boquilla atomizadora de carburo de tungsteno resultan de técnicas avanzadas de fabricación, asegurando precisión en su diseño. Esta precisión juega un papel crucial en la optimización del rendimiento de la boquilla, permitiendo una atomización eficiente de las sustancias.

Una característica notable es el amplio ángulo de pulverización que ofrece la boquilla. Esta característica mejora su versatilidad y aplicabilidad en diversos entornos, permitiendo una cobertura adecuada en diferentes aplicaciones de pulverización. La capacidad de la boquilla para dispersar sustancias en un amplio ángulo incrementa su eficiencia y productividad en procesos de atomización.

Otras aplicaciones de piezas MIM de tungsteno

El Moldeo por Inyección Metálica (MIM) ha encontrado diversas aplicaciones en la fabricación de componentes de precisión. Exploremos algunos ejemplos específicos de piezas MIM de tungsteno:

Hoja con forma especial y contrapunteado:

La alta densidad y las capacidades de detalle fino del tungsteno MIM lo hacen ideal para fabricar hojas de formas especiales complejas con contrapunteado. La dureza superior del material garantiza durabilidad y precisión en aplicaciones de corte.

Jaulas de pared delgada con orificios:

La capacidad del tungsteno MIM para producir estructuras de paredes delgadas con patrones complejos es adecuada para fabricar jaulas con orificios. Esta aplicación se beneficia de la robustez y resistencia al desgaste del tungsteno.

Herramienta de corte en espiral, rotador de transporte:

Las piezas de tungsteno producidas mediante MIM están bien adaptadas para fabricar herramientas de corte en espiral de alto rendimiento. La dureza del material mejora la eficiencia del corte y su durabilidad garantiza una vida útil más larga de la herramienta. Además, el tungsteno MIM es adecuado para componentes en rotadores de transporte, ofreciendo fiabilidad en condiciones exigentes.

Canal caliente de molde de inyección:

La resistencia al calor y la precisión del tungsteno MIM lo hacen adecuado para fabricar canales calientes en moldes de inyección. La alta conductividad térmica del material contribuye a una distribución eficiente del calor, optimizando el moldeo.

Tubo 5G con micro orificios:

La capacidad del tungsteno MIM para lograr características a escala micro lo hace adecuado para fabricar tubos 5G con micro orificios. La precisión dimensional del material asegura un flujo preciso y eficiente de señales en sistemas de comunicación avanzados.

Boquilla roscada, tapa:

La resistencia y durabilidad del tungsteno MIM son valiosas para la producción de boquillas roscadas y tapas. Estos componentes se benefician de la capacidad del tungsteno para mantener la integridad estructural bajo condiciones difíciles, asegurando un rendimiento confiable.

En cada aplicación, el uso de piezas MIM de tungsteno se alinea con la necesidad de precisión, durabilidad y eficiencia, demostrando la versatilidad de este método de fabricación para satisfacer diversos requisitos industriales.

Qué podemos hacer con tungsteno

Servicio de moldeo por inyección metálica

Neway es un proveedor de servicios de moldeo por inyección metálica (MIM) de primer nivel para sus piezas MIM personalizadas. Podemos ofrecer servicios de moldeo por inyección para materiales a base de hierro, aleaciones de tungsteno, aleaciones de cobalto y otros materiales de carburo.

Servicio de fabricación de piezas mediante moldeo por compresión de polvo (PCM)

El moldeo por compresión de polvo (PCM) tiene costos de moldes más bajos que el MIM y es la mejor solución de fabricación para piezas personalizadas con formas más simples.