مقارنة مقاومة التآكل بين قطع MIM والقطع التقليدية

أهمية مقاومة التآكل في الصناعات المختلفة

تعتبر مقاومة التآكل عاملاً حيوياً في مختلف الصناعات، حيث تؤثر على متانة وأداء المكونات. فهم وتحسين مقاومة التآكل أمر بالغ الأهمية، خاصة في تصنيع الأجزاء المخصصة. بشكل عام، يتم تقسيم بيئة تآكل الأجزاء إلى نوعين. الأول هو البيئة المزيتة التي تعمل في ظروف تحتوي على زيوت تشحيم. والثاني هو البيئة غير المزيتة.

صناعة السيارات

في التطبيقات الخاصة بالسيارات، تتعرض مكونات مثل أجزاء المحرك والتروس وأنظمة الفرامل للاحتكاك والتآكل المستمرين. تحسين مقاومة التآكل يضمن طول العمر ويقلل من وقت التوقف. على سبيل المثال، استخدام قولبة الحقن المعدنية (MIM) بصلابة تزيد عن 60 HRC (مقياس روكويل C) للأجزاء الحيوية في المحرك يعزز المتانة ويقلل الحاجة إلى الاستبدال المتكرر.

قطاع الطيران والفضاء:

يتطلب قطاع الطيران والفضاء مواد عالية الأداء بسبب الظروف القاسية والاستخدام الشديد. تستفيد الأجزاء التي تتعرض لقوى كبيرة، مثل شفرات التوربينات، من مواد ذات مقاومة عالية للتآكل، تُقاس غالبًا باختبارات الاحتكاك. يمكن لـقولبة الحقن الخزفية (CIM) إنتاج مكونات ذات مقاومة فائقة للتآكل، مما يضمن عمر خدمة طويل في تطبيقات الطيران والفضاء.

تصنيع الآلات والمعدات:

في تصنيع الآلات الثقيلة، تتعرض مكونات مثل التروس والمحامل وأجزاء الأنظمة الهيدروليكية لظروف عمل قاسية. استخدم طرق الصب الدقيق، مثل الاستثمار، لإنتاج أجزاء ذات صلابة سطحية تزيد عن 550 HB (صلابة برينل) لتعزيز مقاومة التآكل. وهذا بدوره يساهم في زيادة الكفاءة وتقليل تكاليف الصيانة.

الإلكترونيات الاستهلاكية:

تعتبر مقاومة التآكل ضرورية في الإلكترونيات الاستهلاكية، خاصة للأجزاء مثل الموصلات والأزرار والمفصلات. يمكن أن يعزز القولبة البلاستيكية بحقن إضافات مقاومة للتآكل من عمر هذه المكونات بشكل كبير. تحقيق معامل احتكاك منخفض، عادة أقل من 0.2، يضمن عملية سلسة وموثوقة على مدى استخدام طويل. أو استبدل المنتجات البلاستيكية بأجزاء مُشكلة بحقن معدني بأداء أعلى، مثل مفصلات MIM.

المعدات الطبية:

في المجال الطبي، حيث الدقة والموثوقية ذات أهمية قصوى، تلعب مقاومة التآكل دورًا حيويًا. يجب أن تظهر الأجزاء المخصصة للأجهزة الطبية، المصنعة من خلال عمليات مثل التشغيل الآلي CNC، تآكلًا ضئيلًا لضمان أداء دقيق ومتسق. وتساهم التسامحات الضيقة حتى ±0.005 مم في تحقيق الدقة المطلوبة في التطبيقات الطبية.

الآلات العامة:

تؤثر مقاومة التآكل بشكل مباشر على الكفاءة العامة لتطبيقات الآلات العامة، بما في ذلك المضخات والصمامات والأعمدة. تتيح طرق معالجة المساحيق، مثل قولبة الضغط المساحيق (PCM)، إنتاج مكونات ذات مسامية محكومة وقيم صلابة تصل إلى 700 HV (صلابة فيكرز)، مما يضمن مقاومة مثلى للتآكل في ظروف تشغيل متنوعة.

في الختام، يُعد إعطاء الأولوية لمقاومة التآكل في تصنيع الأجزاء المخصصة نهجًا متعدد الجوانب يشمل اختيار المواد وطرق الإنتاج والرقابة الصارمة على الجودة. تساهم القدرة على تخصيص المكونات بخصائص مقاومة تآكل محددة بشكل كبير في موثوقية وطول عمر الأجزاء في مختلف الصناعات.

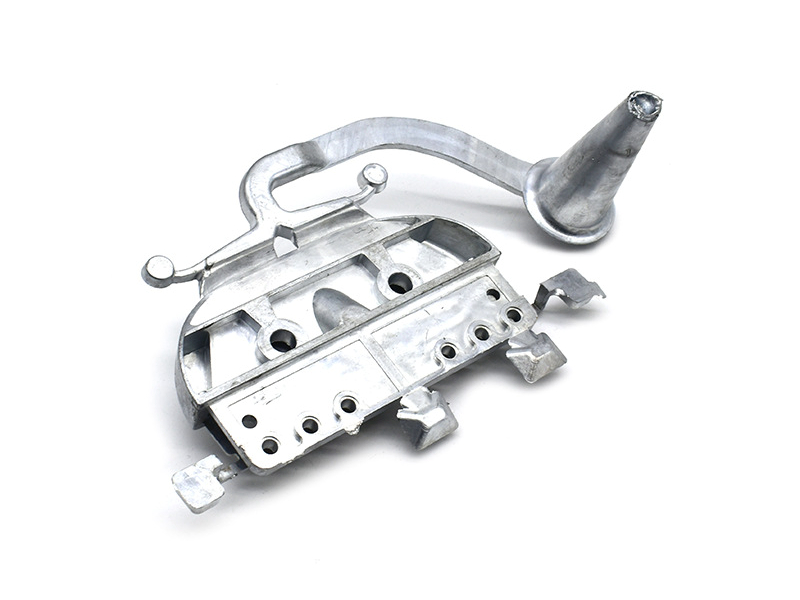

قولبة الحقن المعدنية (MIM) مقابل طرق التصنيع التقليدية

تقدم أجزاء قولبة الحقن المعدنية (MIM) مزايا ملحوظة على طرق التصنيع التقليدية من حيث مقاومة التآكل. MIM هو عملية في تلبيد المساحيق المعدنية تجمع بين مرونة تصميم قولبة الحقن البلاستيكية وخصائص المواد المعدنية. دعونا نستعرض مقارنة موجزة بين أجزاء MIM والأجزاء المصنوعة بطرق تقليدية فيما يتعلق بمقاومة التآكل.

تجانس المادة

تتميز أجزاء قولبة الحقن المعدنية (MIM) بمقاومة تآكل أفضل مقارنة بنظيراتها التقليدية بسبب تجانس المادة المتفوق. في عملية MIM، تساهم جزيئات المسحوق الدقيقة في تكوين متناسق عبر المكون بأكمله، مما يضمن مقاومة تآكل موحدة في كامل القطعة.

من ناحية أخرى، غالبًا ما تؤدي طرق التصنيع التقليدية إلى تباينات في تركيبة المادة، مما يؤثر على مقاومة التآكل. قد تواجه التقنيات التقليدية صعوبة في تحقيق نفس مستوى تجانس المادة الذي يوفره MIM، مما يؤدي إلى احتمالية وجود تباينات في أداء مقاومة التآكل. هذا يبرز ميزة MIM في إنتاج مكونات ذات مقاومة تآكل موثوقة وقابلة للتنبؤ، وهو عامل حاسم في العديد من التطبيقات.

الهيكل المسامي

عند مقارنة أجزاء قولبة الحقن المعدنية (MIM) مع أجزاء التصنيع التقليدية من حيث مقاومة التآكل، يلعب الهيكل المسامي المميز الذي يتكون خلال عملية تلبيد المسحوق في MIM دورًا حاسمًا. يساهم هذا الترتيب المسامي شبيه بالخلايا للنحاس المعدني داخل أجزاء MIM بشكل كبير في خصائص مقاومة التآكل، خاصة في البيئات المزيتة.

قد تفتقر عمليات التصنيع التقليدية، مثل التشغيل أو الصب، إلى الهيكل المسامي المعقد الموجود في أجزاء MIM. يخلق التوزيع الموحد لمسحوق المعدن في MIM شبكة من المسامات المتصلة، مما يعزز قدرة المادة على مقاومة التآكل والاحتكاك.

يوفر وجود هذا الهيكل المسامي في أجزاء MIM مزايا من حيث احتجاز وتوزيع مواد التشحيم. تسمح المسامية المتصلة باحتجاز أفضل للزيوت داخل المادة، مما يخلق تأثير تزييت ذاتي. ونتيجة لذلك، تظهر أجزاء MIM مقاومة محسنة للتآكل مقارنة بنظيراتها المصنوعة بطرق التصنيع التقليدية.

تكون هذه المقاومة المحسنة للتآكل مفيدة بشكل خاص في التطبيقات التي تتعرض فيها الأجزاء لاحتكاك وتآكل مستمرين. تساهم عملية MIM، بهيكلها المسامي الشبيه بالخلايا، في إطالة عمر الجزء وتقليل متطلبات الصيانة، مما يحسن في النهاية كفاءة وإنتاجية المكونات في مختلف البيئات الصناعية.

الهندسات المعقدة

تتفوق أجزاء قولبة الحقن المعدنية (MIM) في مقاومة التآكل مقارنة بطرق التصنيع التقليدية، لا سيما عند التعامل مع أشكال هندسية معقدة ومتداخلة. تتيح الدقة التي تحققها MIM إنتاج مكونات عالية الجودة بتصاميم معقدة، مما يضمن مقاومة تآكل فائقة مصممة لتطبيقات محددة.

في المقابل، تواجه طرق التصنيع التقليدية تحديات في إعادة إنتاج هذه التصاميم المعقدة، مما قد يؤثر سلبًا على مقاومة التآكل، خاصة عند التعامل مع مكونات ذات أشكال معقدة. تصبح حدود العمليات التقليدية واضحة في تحقيق الدقة والتعقيد التي يوفرها MIM للأجزاء المقاومة للتآكل.

لا تعزز ميزة MIM في التعامل مع الهندسات المعقدة مرونة التصميم فقط، بل تسهم أيضًا بشكل كبير في طول عمر وأداء المكونات المقاومة للتآكل في التطبيقات العملية. وهذا يجعل قولبة الحقن المعدنية خيارًا مفضلًا للصناعات التي تكون فيها الدقة ومقاومة التآكل عوامل حاسمة في تصنيع المكونات.

تشطيب السطح والدقة

تتفوق أجزاء قولبة الحقن المعدنية (MIM) في مقاومة التآكل مقارنة بنظيراتها التقليدية. يكمن السر في تحقيق تشطيب سطحي ممتاز ودقة أبعاد عالية من خلال MIM.

في MIM، يمكن تحقيق دقة ملحوظة تقلل من الشوائب السطحية التي قد تسرع التآكل. يساهم التشطيب السطحي المتفوق في تعزيز مقاومة التآكل، مما يضمن متانة طويلة الأمد. تلعب الدقة الضيقة دورًا حاسمًا في منع حدوث احتكاك زائد.

من ناحية أخرى، قد تظهر أجزاء التصنيع التقليدية بأسطح أكثر خشونة وتفاوتات أبعاد أوسع، مما قد يؤدي إلى زيادة الاحتكاك والتآكل مع مرور الوقت، ويؤثر على العمر الافتراضي والكفاءة العامة للأجزاء.

خيارات المواد

في مقاومة التآكل، تتفوق أجزاء قولبة الحقن المعدنية (MIM) على أجزاء التصنيع التقليدية بسبب تنوع خيارات المواد المتاحة. يوفر MIM مجموعة واسعة من السبائك، مما يمنح مرونة غير مسبوقة لتخصيص المواد بدقة لتلبية متطلبات التطبيقات المحددة. تتيح هذه المرونة تحسين مقاومة التآكل بطريقة مستهدفة.

على النقيض من ذلك، تواجه الأجزاء المصنوعة بالطريقة التقليدية قيودًا في خيارات المواد مقارنةً بـ MIM. قد تحد هذه القيود من القدرة على تعديل المواد بدقة لتحقيق أفضل أداء مقاومة للتآكل. يوفر اختيار المواد الأوسع في MIM تحسينًا لمقاومة التآكل ويسهم في الكفاءة العامة وطول عمر الأجزاء المصنعة.

على سبيل المثال، عند معالجة تحديات التآكل، تتيح القدرة على الاختيار من بين مجموعة واسعة من السبائك، كل منها له خصائص فريدة، حلاً أكثر تخصيصًا وفعالية. تؤدي هذه القدرة على التكيف إلى تحسين المتانة وتقليل الحاجة إلى الصيانة وزيادة الإنتاجية في التطبيقات التي تتطلب مقاومة تآكل حرجة.