插入成型提升强度:打造高耐用性组件的关键技术

介绍

在当今的制造业中,生产强韧、耐用且可靠的产品至关重要。嵌件注塑成型作为一种先进工艺,已在结构强度、效率和成本效益方面展现出显著优势。该技术广泛应用于汽车、消费电子、医疗设备等行业,通过将金属或塑料嵌件直接整合进注塑部件中,大幅提升性能、减少装配复杂度,并显著提高产品质量。

了解嵌件注塑成型

嵌件注塑是塑料注塑成型的特殊形式,通过将预制的金属嵌件(如黄铜、铝或钢)牢固地包覆在热塑性材料中,例如ABS、尼龙PA或聚丙烯PP。与传统成型方式不同,嵌件注塑将原本分离的部件整合为一步完成的工艺,使制造过程更高效,同时提升结构性能。

与传统成型方式的对比

传统工艺需要分别制造组件并进行组装,而嵌件注塑通过在成型过程中直接嵌入金属或塑料件,减少了装配步骤,提高生产效率,并增强整体结构强度。

嵌件注塑的主要优势

结构强度提升

将金属嵌件(如螺纹件或支架)嵌入塑料材料中,可显著提升产品强度与耐久性,尤其适用于汽车或工业设备等高要求环境。

增强机械应力承受能力

塑料与嵌件的结合可显著提升抗机械冲击能力,对于高性能产品或承受严苛环境的应用尤为重要。

降低装配成本与生产时间

通过简化多步骤组装流程,嵌件注塑可减少人工成本并加快生产周期,特别适用于大批量制造,直接提升盈利能力与效率。

跨行业应用场景

汽车零部件

汽车行业常使用嵌件注塑来制造轻量且耐用的部件,如加强壳体、螺纹嵌件和传感器组件。将尼龙材料与钢或铝嵌件结合,可提高耐用性、降低整车重量,并提升安全性能。

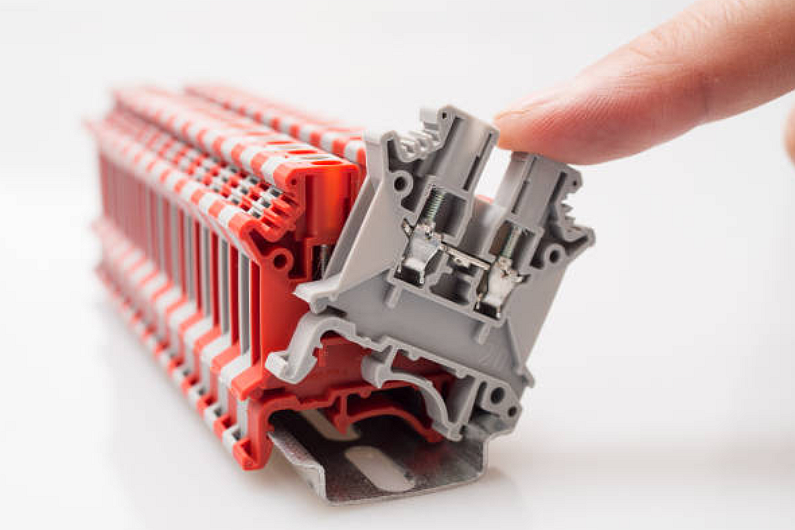

电子与消费设备

在电子产品制造中,嵌件注塑广泛用于制造可靠连接器、螺纹件及结构加强件。其优异的稳定性和耐用性可显著延长产品寿命。

医疗设备

医疗行业采用嵌件注塑生产精确的人体工学工具、诊断设备及植入器械。使用医用级塑料结合金属嵌件,可提高精度、安全性和耐久性。

材料选择要点

成功的嵌件注塑必须慎重选择材料:

材料选择影响因素

热膨胀匹配:材料需具备相近的热膨胀系数以避免变形或失效。

粘附性能:确保嵌件与塑料之间形成牢固结合。

承载能力:确保所选材料可承受目标载荷。

实际案例分析

汽车行业

某汽车制造商在发动机部件中嵌入钢嵌件,使结构强度提升40%,并通过减少组装步骤实现生产效率大幅提升。

电子制造业

某电子企业在智能手机连接器中使用ABS结合黄铜嵌件,使产品寿命延长30%,并显著减少售后问题。

医疗行业

某医疗公司将不锈钢嵌件整合到塑料手柄中,提升了精度、降低疲劳,并显著提高了患者安全性。

强度优化优选实践

精密模具设计

必须确保嵌件位置与尺寸精准,以保证嵌入效果及产品一致性。

确保牢固粘附

选择兼容材料并采用表面处理可显著增强粘附力,确保长期可靠性。

运用自动化技术

自动化机械与机器人系统可提高一致性、减少错误,并大幅提升整体效率与产品强度。

解决常见挑战

材料兼容性

通过材料测试与表面处理可有效提升粘附性,避免分层或失效。

成本管理与优化

尽管前期模具投资较高,但在批量生产中可通过节省装配成本实现快速回收。

量产一致性

通过严格质量控制、设备维护与自动检测系统,可确保大规模生产的产品一致性。

未来趋势与创新

材料进步

新型复合材料、生物降解材料及纳米材料将进一步提升嵌件注塑产品的强度与可持续性。

智慧技术整合

嵌件注塑正与电子模块及智能功能结合,为未来的物联网设备与高端消费产品铺路。

结论

嵌件注塑为提升产品强度、效率与可靠性提供了强大解决方案,并广泛应用于汽车、消费电子和医疗设备等领域。通过战略性应用,制造商可显著提升竞争力、利润率及市场表现。