ADC12 铝重力压铸在防爆灯具中的应用

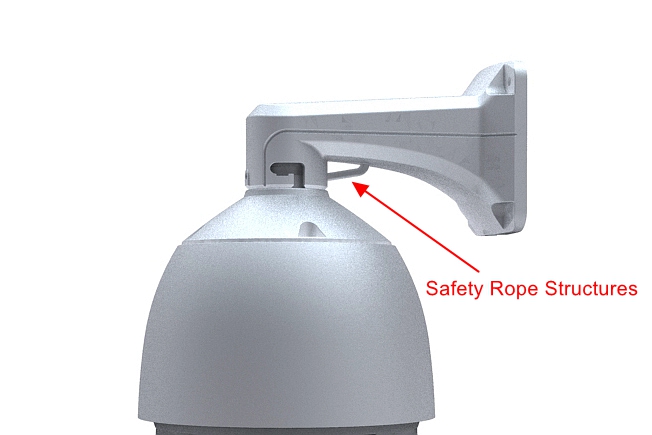

防爆灯在存在易燃气体、蒸汽或粉尘的危险环境中至关重要,这些环境一旦点燃可能导致灾难性事故。此类灯具的设计旨在防止周围爆炸性物质被点燃,因此在矿业、油气、化工加工及其他行业的安全中必不可少。

铝合金 ADC12 因其优异的综合性能而成为制造防爆灯配件的常用材料。该合金以卓越的铸造性、高耐腐蚀性、良好的导热性以及轻量化而闻名,这些特性使 ADC12 适合生产在严苛工况下依然可靠耐用的部件。

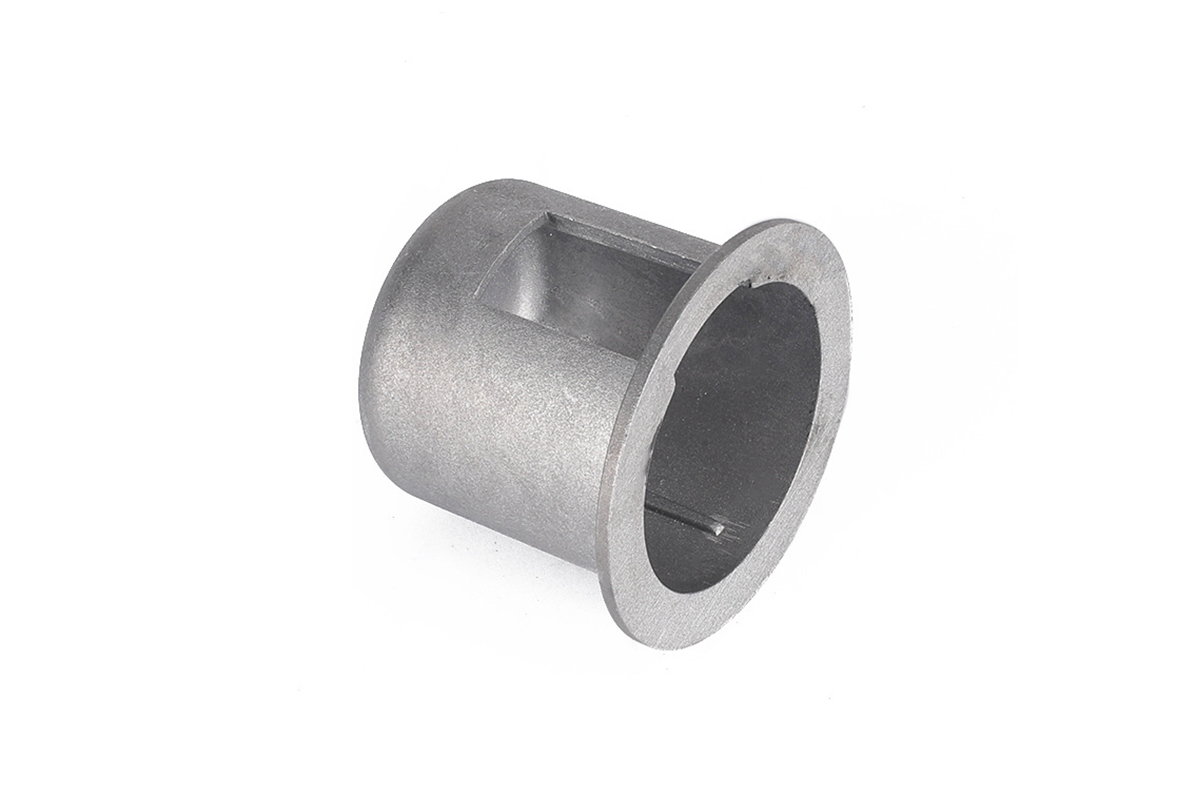

重力铸造是制造这类铝制部件的优选工艺。该工艺通过重力将熔融铝浇入模具中,具有尺寸精度高、表面质量好、机械强度优良等优势。然而,与任何制造工艺一样,ADC12 的重力铸造也存在其特有的挑战。

认识 ADC12 铝合金

ADC12 铝合金在美国也称为 A383,是压铸行业广泛使用的合金。其典型成分包括 10-12% 的硅、1-3% 的铜、0.5-1% 的镁,以及微量的铁、锌与锰,其余为铝。该元素配比赋予 ADC12 独特的性能,使其成为包括防爆灯配件在内的多种应用的首选材料。

ADC12 铝合金的成分与性能

硅(10-12%):提升充型流动性,降低收缩,改善铸件整体质量。

铜(1-3%):提高强度与硬度,增强成品的耐久性。

镁(0.5-1%):改善耐腐蚀性与力学性能。

铁、锌与锰(微量):在不显著影响其他性能的前提下,有助于提升合金强度与铸造性。

ADC12 用于防爆灯配件的优势

轻量化:ADC12 比许多金属更轻,便于安装与维护,同时不牺牲结构强度。

耐腐蚀性:尤其是镁和硅的存在,赋予合金优异的耐腐蚀性能,确保在恶劣环境下的长期使用寿命。

良好导热性:ADC12 能有效散热,避免防爆灯内部热量积聚,降低元件失效风险。

高尺寸稳定性:在不同温度与压力下仍能保持形状与尺寸的稳定,这对配件的精确装配与功能至关重要。

卓越铸造性:良好的流动性可填充复杂细节,降低铸造缺陷。

与其他铝合金及材料的比较

相较 ADC10:虽然两者相似,但 ADC10 硅含量略低;对于需要更复杂设计和更低收缩的应用,ADC12 更具优势。

相较 A380:与A380 相比,ADC12 在耐腐蚀与导热方面更好,尽管 A380 的部分力学性能可能略占优势。

相较锌合金:锌合金强度与抗冲击性更高,但密度更大、耐腐蚀性较差。

相较钢:钢强度更高,但重量大且更易腐蚀;ADC12 在防爆灯配件中更为实用。

重力铸造工艺

重力铸造是制造复杂铝件(包括防爆灯配件)的一种高效且精密的方法。该工艺依靠重力将熔融铝充满型腔。下文将概述重力铸造的步骤并突出其关键优势。

重力铸造工艺详解

模具准备

设计与制造:模具通常由钢或铸铁制成,按目标零件的规格设计,由型腔(母模)与型芯(公模)两部分组成。

涂层与预热:模具表面涂覆耐火材料以防粘模并延长寿命,然后预热至特定温度以确保充型与凝固的均匀性。

铝的熔炼与浇注

熔炼:将 ADC12 铝锭在炉中加热至约 660℃(1220℉),使其充分熔化并保持成分均匀。

浇注:通过浇注系统将熔融铝平稳导入型腔,以控制流态并尽量减少湍流,防止缺陷产生。

凝固与冷却

受控冷却:型腔充满后,铝开始冷却凝固。控制冷却速度对于避免内应力并确保均匀晶粒结构至关重要。

凝固方式:合理的冷却过程有助于获得所需的力学性能,减少气孔与收缩等缺陷。

脱模与后处理

开模:铸件充分凝固后打开模具,使用顶针将铸件顶出。

后处理工序:包括飞边清理、机加工与表面处理等,以去除多余金属、提升表面质量并实现精确尺寸。

重力铸造用于灯具配件制造的优势

尺寸精度

重力铸造可实现高尺寸精度,满足防爆灯配件对复杂形状与精细结构的要求。公差可控制在 ±0.1 mm,确保装配精准、性能可靠。

表面质量

该工艺可获得优良的表面粗糙度,减少大量后续加工需求。典型表面粗糙度可达 Ra 1.6–3.2 μm,兼顾外观与功能。

机械强度

受控的凝固过程带来致密均匀的晶粒结构,机械性能更优。ADC12 铸件抗拉强度可达约 310 MPa,延伸率 3–5%,坚固耐用。

效率与产能

重力铸造效率高、重复性好,配合自动化系统可进一步提升产能、缩短周期并降低制造成本。

重力铸造兼具精度、效率与多样性,是生产高品质防爆灯铝制部件的理想方法。通过理解并优化工艺各环节,制造商能够实现卓越的产品质量,确保在危险环境中的安全与可靠。

ADC12 铝合金重力铸造的挑战

尽管重力铸造在制造防爆灯配件方面优势显著,但也存在若干挑战,可能影响最终产品的质量与性能。理解这些问题是制定有效解决方案的第一步。本节将探讨 ADC12 重力铸造过程中常见的问题。

工艺中常见问题

气孔与气体夹杂

问题:气孔是铸件内部出现的微小空洞,通常由�体滞留引起,会削弱结构强度,在关键应用中导致失效。

原因:浇注时空气卷入、熔融铝脱气不足或湍流过大,都可能导致气孔。

收缩缺陷

问题:金属凝固体积收缩会产生空洞与裂纹,影响强度与耐久性。

原因:补缩不足、浇冒系统设计不合理及冷却不均易导致收缩缺陷。

充型不足与冷隔

问题:充型不足表现为型腔局部未充满;冷隔则为两股金属流未能良好熔合,均会形成薄弱区。

原因:浇注温度偏低、速度过慢以及模具设计不佳所致。

翘曲与变形

问题:冷却过程中铸件发生形变,导致尺寸偏差与装配问题。

原因:冷却速率不均、凝固残余应力与不合理的模具设计都会引发变形。

导致上述挑战的因素

合金特性与成分

ADC12 的高硅特性会影响流动性与凝固行为,进而作用于铸造过程。

模具设计与材料

包括浇道与冒口在内的模具设计对熔融铝的流动与凝固至关重要;模具材料也会影响传热与冷却速率。

浇注温度与速度

浇注温度与速度是关键参数。设置不当会引发气孔、充型不足与冷隔等缺陷。

冷却速率与凝固方式

冷却与凝固速率决定最终的显微组织与力学性能。对冷却的精确控制有助于最小化缺陷并确保质量一致性。

克服铸造挑战的解决方案

应对 ADC12 重力铸造的挑战,需要工艺优化、先进手段与多参数的精确控制相结合。本节将给出常见问题的有效对策,助力实现高品质的防爆灯配件生产。

降低气孔与气体夹杂的技术

熔融铝的充分脱气

方案:采用转子(旋转)脱气等方法,向熔融铝中通入惰性气体(如氩气或氮气)以去除溶解氢与其他气体。

效果:减少气体夹杂,降低气孔缺陷,提高力学性能。

采用真空或低压铸造

方案:引入真空铸造或低压铸造,降低浇注过程中的空气卷入。

效果:减少气孔,提升铸件致密度与完整性。

优化浇注温度与速度

方案:精确控制浇注温度与速度,使金属流平稳充型。

效果:降低湍流与空气卷入,减少气孔,提高铸件质量。

减少收缩缺陷的策略

优化浇冒系统设计

方案:改良浇道布局与冒口设置,确保凝固期间有足够的补缩金属。

效果:补偿体积收缩,降低收缩孔等缺陷。

受控冷却与凝固

方案:通过冷却水道或外部冷却装置等手段管理凝固速率。

效�:实现均匀冷却,避免收缩空洞,提高整体质量。

使用冷铁与保温套

方案:在模具关键位置布置冷铁与保温套,引导定向凝固。

效果:促进顺序凝固,减少收缩缺陷并提升力学性能。

确保充型完整并避免冷隔的方法

改进模具设计以优化流动

方案:优化流道与型腔结构,改善熔融铝的流动特性,确保完全充型。

效果:避免充型不足与冷隔,获得均匀无缺陷的铸件。

合理排气

方案:在模具中设置有效排气通道,保证浇注过程中的气体顺利逸出。

效果:降低气体滞留,优化金属流动,避免冷隔并提升质量。

高品质润滑剂与涂层

方案:使用高品质模具润滑剂与涂层,减少摩擦,促进金属平稳流动。

效果:改善充型,降低冷隔风险,提升铸件质量。

防止翘曲与变形的方法

均匀冷却与温度控制

方案:采用受控冷却并保持模具温度一致,实现铸件的均匀冷却。

效果:避免因冷却速率差异引起的翘曲与变形,保证尺寸精度。

铸后应力消除处理

方案:进行退火等应力消除热处理,缓解铸件残余应力。

效果:降低翘曲与变形风险,提升稳定性与尺寸精度。

精密机加工与精整

方案:采用精密机加工与表面精整技术,达到目标尺寸与表面质量。

效果:纠正轻微变形,确保最终零件满足严格的质量标准。

重力铸造案例

为展示上述方案的实际效果,以下选取若干真实案例与实践经验。这些技术已成功应用于 ADC12 重力铸造的防爆灯配件生产。

防爆灯配件重力铸造的成功项目

初期面临的挑战

气孔问题:首批铸件出现较多气孔,影响灯壳结构完整性。

收缩缺陷:部分厚壁区域出现收缩空洞。

充型不足:部分区域未能完全充满,产生薄弱点与冷隔。

实施的解决方案

强化脱气:引入旋转脱气,显著降低熔体中的溶解气体,减少气孔。

优化模具设计:重新设计浇道并增加冒口,保证凝固阶段金属补缩充分,降低收缩缺陷。

受控冷却:通过冷却水道与冷铁调控凝固速度,实现均匀冷却并减少缺陷。

改进浇注工艺:调整浇注温度与速度,改善金属充型,避免充型不足与冷隔。

取得的结果

质量提升:气孔与收缩缺陷显著减少,铸件质量大��������������提升。

力学性能增强:零件的力学指标达到要求,在危险环境下更耐用、更可靠。

产能与效率提高:优化后的工艺缩短了周期、提高了生产效率并降低成本。