Quais são os tipos de operações de fresagem: guia completo

Como Funciona a Fresagem CNC?

Visão Geral Rápida

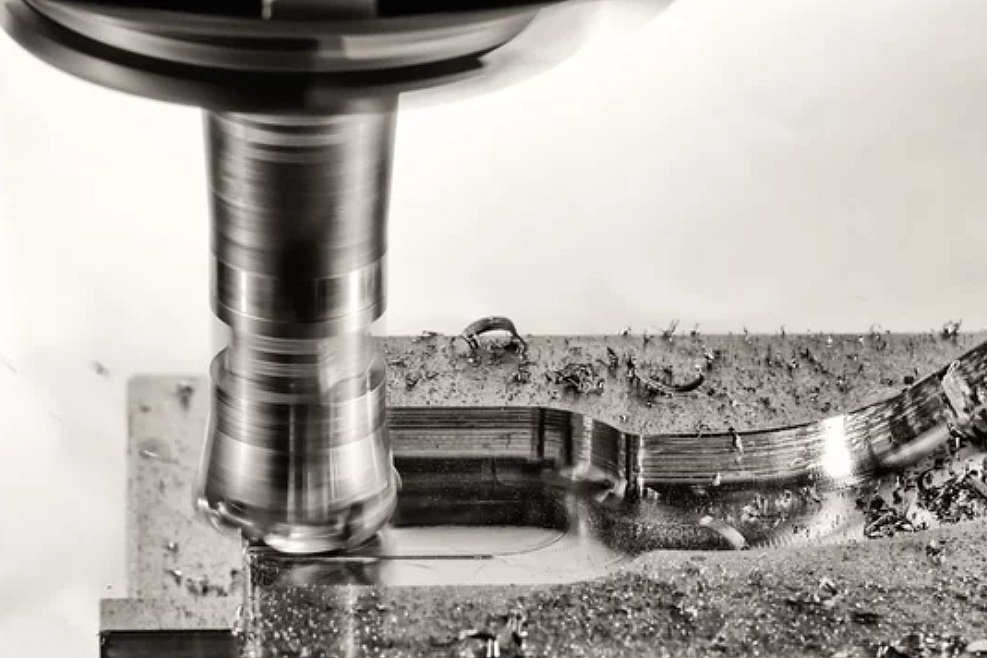

Fresagem CNC (Computer Numerical Control) é um processo de fabricação de precisão que utiliza cortadores rotativos controlados por computador para remover material de uma peça, conformando-a ao formato desejado. Este método é reconhecido pela precisão, eficiência e capacidade de produzir geometrias complexas com tolerâncias apertadas, tornando-se uma técnica essencial na manufatura moderna.

Componentes e Mecanismos Principais

Máquina CNC: O componente central da fresagem CNC é geralmente composto por uma estrutura, uma mesa para a peça e um spindle que segura as ferramentas de corte. A máquina opera com base em sequências de comandos pré-programadas derivadas de ficheiros CAD (Computer-Aided Design).

Ferramentas de Corte: Diversas ferramentas são usadas na fresagem CNC, cada uma projetada para cortes e materiais específicos. Ferramentas padrão incluem fresas de topo (end mills), fresas de faceamento (face mills) e brocas, selecionadas conforme a operação desejada e as características do material.

Peça (Workpiece): O material bruto a ser maquinado até ao produto final. Materiais comuns incluem metais (como alumínio, aço e titânio), plásticos e cerâmicas. A peça é fixada com segurança à mesa da máquina, garantindo estabilidade durante a fresagem.

Unidade de Controlo: O “cérebro” da fresadora CNC, responsável por interpretar os ficheiros CAD e traduzi-los em movimentos precisos dos componentes da máquina. Assegura que as ferramentas de corte se movam nas trajetórias corretas e às velocidades adequadas.

O Processo de Fresagem

Conceção e Programação: O processo começa com a criação de um modelo CAD detalhado da peça. Este modelo é convertido em programa CNC usando software CAM (Computer-Aided Manufacturing). O programa inclui instruções de percursos de ferramenta, velocidades de corte e outros parâmetros.

Setup: A peça é rigidamente fixada à mesa e as ferramentas apropriadas são carregadas no spindle. A máquina é calibrada para garantir precisão, incluindo a referenciação (zera) dos eixos para definir o ponto de origem.

Operações de Fresagem: A máquina segue as instruções programadas para executar várias operações. O spindle roda a ferramenta em alta velocidade e a mesa movimenta a peça ao longo de múltiplos eixos (tipicamente X, Y e Z), permitindo cortes e formas intrincados.

Acabamento: Após as operações principais, processos adicionais como des rebarbação, polimento ou tratamento térmico podem ser aplicados para atingir o acabamento superficial e as propriedades mecânicas finais.

Vantagens da Fresagem CNC

Precisão: Pode atingir tolerâncias de até ±0,001 polegadas (±0,025 mm), ideal para peças de alta precisão.

Versatilidade: Adequada a uma ampla gama de materiais e capaz de produzir geometrias complexas.

Eficiência: Operação automatizada reduz tempo de produção e custos de mão de obra.

Repetibilidade: Qualidade e precisão consistentes entre múltiplas peças.

Tipos de Operações de Fresagem com Base na Geometria da Peça

As operações de fresagem são diversas, oferecendo capacidades para diferentes geometrias e requisitos de maquinagem. Ao compreender estes tipos de operações, os fabricantes podem selecionar, com eficiência, a abordagem mais adequada para cada aplicação. Segue um guia ampliado por geometria da peça:

Faceamento (Face Milling)

Descrição: Remoção ao longo da superfície da peça para criar uma face plana ou contornada. Usado para acabamento de superfícies planas, gerar ângulos precisos, ranhuras e elementos geométricos complexos.

Aplicações: Amplamente usado em aeroespacial, automóvel e moldes para blocos de motor, cavidades de moldes e componentes estruturais.

Fresagem Plana (Plain Milling)

Descrição: Corte com os dentes periféricos da fresa ao longo de um caminho linear paralelo à superfície da peça. Adequado para superfícies planas, ombreiras, ranhuras e chavetas.

Aplicações: Operações gerais, como planear faces, maquinar chavetas de eixo e criar ranhuras em suportes e carcaças.

Fresagem Lateral (Side Milling)

Descrição: Corte com o flanco da fresa para criar uma superfície plana perpendicular ao eixo de rotação. Ideal para maquinar lados da peça, produzir ranhuras e cortar chavetas.

Aplicações: Quando são requeridas superfícies perpendiculares, como nos lados de flanges, ranhuras em engrenagens e chavetas em eixos.

Fresagem Paralela (Straddle Milling)

Descrição: Fresagem simultânea de duas superfícies paralelas montando a peça entre duas fresas. Usada para criar ranhuras ou cavidades mais largas que a largura de uma única fresa.

Aplicações: Comum em manufatura, aeroespacial e automóvel para ranhuras, bolsas e canais em corpos de válvula, blocos de motor e caixas de transmissão.

Fresagem em Conjunto (Gang Milling)

Descrição: Utiliza várias fresas no mesmo arbor para realizar operações simultâneas em diferentes faces da peça, aumentando eficiência e produtividade em massa.

Aplicações: Produção em alto volume, como maquinagem simultânea de faces em blocos de motor, cabeças de cilindro e caixas de transmissão.

Fresagem em Ângulo (Angle Milling)

Descrição: Corte em ângulo à superfície para criar chanfros, biséis ou elementos angulares, permitindo superfícies inclinadas precisas.

Aplicações: Criação de chanfros, preparação de biséis para soldadura e elementos angulares em suportes, quadros e membros estruturais.

Fresagem de Forma (Form Milling)

Descrição: Com fresas perfiladas, produz formas e contornos complexos na superfície da peça, permitindo geometrias intrincadas com alta precisão.

Aplicações: Essencial em aeroespacial, médico e ferramentaria para pás de turbina, implantes ortopédicos e moldes de injeção.

Fresagem de Topo (End Milling)

Descrição: Corte com a periferia/face da fresa para criar perfis, contornos e ranhuras na extremidade da peça. Adequada para funcionalidades nas faces finais.

Aplicações: Fabrico de moldes e matrizes, criando bolsas, rebaixos e contornos em insertos, blocos de matriz e dispositivos.

Fresagem Tipo Serra (Saw Milling)

Descrição: Usa fresas com dentes tipo serra para cortar a peça, similar a serra de fita ou circular. Executa ranhuras, canais e cortes internos.

Aplicações: Maquinar ranhuras e chavetas em engrenagens, polias e acoplamentos, bem como remover excesso de material.

Fresagem de Engrenagens (Gear Milling)

Descrição: Operação especializada para produzir engrenagens e componentes correlatos, cortando dentes com fresas de perfil adequado.

Aplicações: Indústrias automóvel, aeroespacial e geração de energia para engrenagens, estrias (splines) e componentes de transmissões, motores e maquinaria.

Fresagem de Roscas (Thread Milling)

Descrição: Produz roscas internas ou externas com fresas específicas. Oferece precisão e flexibilidade versus roscagem tradicional.

Aplicações: Aeroespacial, automóvel e eletrónica para roscas de parafusos, porcas e insertos roscados.

Fresagem via CAM (CAM Milling)

Descrição: Uso de software CAM para gerar percursos de ferramenta em geometrias e contornos complexos. Permite maquinagem eficiente de peças intrincadas com alta precisão.

Aplicações: Aeroespacial, médico e defesa para componentes complexos, como pás de turbina, implantes e estruturas aeronáuticas.

Como Escolher as Operações de Fresagem Certas?

Escolher as operações adequadas é crucial para resultados ótimos, máxima eficiência e custos mínimos. Eis os principais fatores:

Material da Peça

Considerações: Materiais têm propriedades distintas que afetam a maquinabilidade. Materiais duros como titânio e inox exigem ferramentas mais robustas e velocidades menores; alumínio e plásticos permitem altas velocidades com menor desgaste.

Seleção: Combine operação e material. Ex.: fresagem de alta velocidade para alumínio; ferramentas de metal duro e velocidades menores para metais duros.

Geometria da Peça

Considerações: Forma e tamanho determinam a operação necessária. Geometrias complexas podem exigir multi-eixos ou fresas especiais.

Seleção: Fresagem de forma para perfis intrincados, fresagem de topo para contornos detalhados e faceamento para grandes superfícies planas.

Tolerâncias e Acabamento Superficial

Considerações: Precisão e acabamento desejados influenciam a escolha. Peças de alta precisão e acabamento fino exigem operações e condições específicas.

Seleção: Operações de acabamento (faceamento ou topo) para alta tolerância e acabamento liso; desbaste para remoção inicial quando a precisão é menos crítica.

Volume de Produção

Considerações: O volume afeta a escolha. Produção em massa beneficia de operações que maximizam eficiência e reduzem tempo de ciclo.

Seleção: Gang/straddle milling para alto volume (maquinar várias faces simultaneamente). Para baixo volume ou prototipagem, priorize flexibilidade e setups rápidos, como fresagem CNC.

Capacidades da Máquina

Considerações: Tamanho, potência e eixos disponíveis limitam as operações possíveis.

Seleção: Alinhe operações às capacidades. Peças complexas em máquinas multi-eixos; assegure potência e rigidez suficientes.

Disponibilidade de Ferramentas

Considerações: Ferramentas adequadas e compatibilidade com máquina e material são essenciais.

Seleção: Prefira operações com ferramentas disponíveis e custo-efetivas. Para operações especializadas (engrenagens, roscas), garanta ferramentas compatíveis.

Eficiência de Custo e Tempo

Considerações: Equilibrar custo e tempo é crucial.

Seleção:

Avalie custos de ferramenta, tempo de máquina e mão de obra.

Use técnicas de fresagem de alta eficiência em grandes séries para reduzir ciclos e custos.

Para pequenos lotes, priorize operações que minimizem setups e ferramentas.

Operações Secundárias

Considerações: Algumas operações exigem processos adicionais (rebarbação, polimento, tratamento térmico), impactando prazo e custo.

Seleção: Escolha operações que minimizem processos secundários; por exemplo, acabamentos que atinjam a qualidade superficial desejada.

Normas Específicas do Setor

Considerações: Setores impõem normas e requisitos que podem ditar operações e qualidade final.

Seleção: Garanta conformidade às normas. Ex.: aeroespacial requer alta precisão e acabamentos específicos.