Serviço de fresagem CNC: processos, materiais e aplicações

Introdução à Fresagem CNC

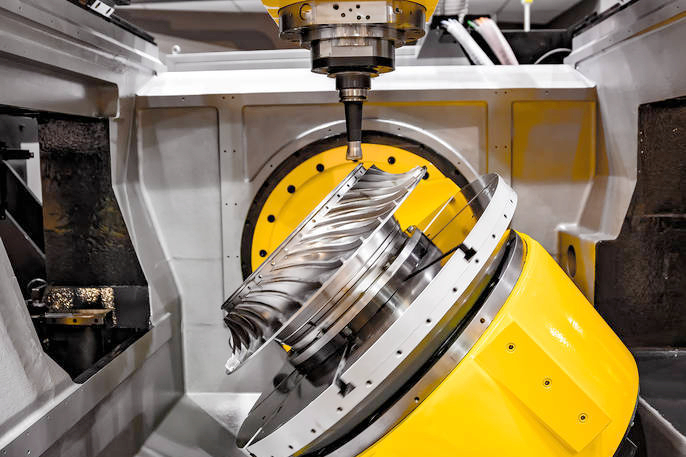

A fresagem CNC é um alicerce da manufatura moderna, tirando partido do comando numérico por computador (CNC) para transformar projetos digitais em peças físicas precisas. Este processo utiliza fresadoras multieixo equipadas com ferramentas de corte que removem sistematicamente material de uma peça bruta, conformando-a de acordo com as especificações programadas no computador da máquina.

O que é Fresagem CNC?

A fresagem CNC é uma técnica de manufatura subtrativa em que a forma desejada é obtida removendo sistematicamente material de um bloco sólido (peça em bruto) com ferramentas rotativas de corte. Versátil e poderosa, a fresagem CNC pode operar em vários eixos, oferecendo uma vantagem significativa face a métodos tradicionais. Esta capacidade permite criar peças complexas e intrincadas com alta precisão e excelente acabamento — algo essencial em muitos setores de alta tecnologia.

Distinções face a Outros Processos CNC

Ao contrário do torneamento CNC, onde a peça gira contra uma ferramenta fixa, a fresagem CNC envolve principalmente o movimento da peça contra a fresa. As fresadoras podem operar até cinco eixos, proporcionando uma complexidade geométrica superior a outras técnicas, como o torneamento (tipicamente em torno de um único eixo). Esta diferença fundamental capacita a fresagem CNC para projetos mais complexos, sendo ideal para componentes que exigem detalhes intrincados e formas elaboradas.

O Processo de Fresagem CNC

O processo de fresagem CNC é uma sequência sofisticada e rigorosamente planeada de etapas que converte um conceito numa peça de engenharia de alta qualidade e precisão. Cada fase assegura que o resultado final cumpre todos os requisitos especificados. Eis um olhar detalhado sobre cada etapa envolvida:

1. Conceção e Criação do Modelo CAD

A jornada de uma peça fresada começa no design. Os engenheiros usam software de Conceção Assistida por Computador (CAD) para criar um modelo 3D detalhado. Este modelo inclui todas as dimensões críticas, tolerâncias, requisitos de acabamento superficial e especificações de material. Serve de plano a partir do qual a máquina irá trabalhar.

2. Processamento CAM e Preparação

Concluído o modelo CAD, é necessário convertê-lo para um formato legível pela máquina. Isso é feito com software de Fabricação Assistida por Computador (CAM), que traduz o modelo 3D numa série de instruções precisas — G-code — que orientam a fresadora sobre onde, como e quando mover as suas ferramentas.

3. Seleção de Materiais e Ferramentas

A escolha do material adequado é essencial e depende do uso pretendido do produto final (resistência, resistência à temperatura, tolerância a impacto, etc.). Em simultâneo, selecionar corretamente as ferramentas (fresas de topo, brocas, machos de roscar) é vital para uma fresagem eficaz. As ferramentas são escolhidas com base na dureza do material, velocidade de corte e qualidade de acabamento desejada.

4. Operação de Fresagem

Com o programa carregado e as ferramentas preparadas, inicia-se a fresagem. O bloco de material ������������� fixado com segurança na mesa da máquina e as ferramentas são posicionadas com precisão. A máquina executa o G-code, movimentando a fresa ao longo dos eixos designados para remover material e conformar a peça conforme o projeto. O processo pode envolver múltiplas trocas de ferramenta e ajustes para atingir as profundidades, ângulos e acabamentos corretos.

5. Processos de Acabamento

Após a fresagem principal, a peça pode passar por operações adicionais de acabamento. Podem incluir furação, roscagem ou rebarbação para remover arestas vivas. Técnicas de acabamento superficial, como lixamento, jato de microesferas ou anodização, podem ser aplicadas para melhorar a aparência, a resistência à corrosão ou ao desgaste.

O processo de fresagem CNC combina tecnologia moderna e engenharia de precisão, permitindo produzir peças com formas complexas e tolerâncias apertadas. Esta capacidade melhora a funcionalidade e amplia as aplicações das peças fresadas em diversos setores.

Materiais Utilizados na Fresagem CNC

Selecionar o material adequado é uma decisão crítica na fresagem CNC, pois influencia diretamente as propriedades mecânicas, a durabilidade e a adequação da peça à aplicação. Eis um resumo dos materiais mais comuns, escolhidos pelos seus atributos e desempenho:

1. Metais

Alumínio: Conhecido pela leveza e resistência à corrosão, é um dos metais mais usados. Fácil de maquinar e com excelente relação resistência-peso, é ideal para aeroespacial, automóvel e eletrónica de consumo.

Aço inoxidável: Valorizado pela resistência e excelente proteção contra corrosão; muito usado em dispositivos médicos e equipamentos de processamento alimentar. Suporta ambientes severos e mantém a integridade numa ampla faixa térmica.

Titânio: Metal leve e resistente, com notável resistência à corrosão e a temperaturas extremas. É comum em aeroespacial e aplicações médicas pela sua biocompatibilidade.

Latão: De fácil usinagem e naturalmente resistente à corrosão, é frequente em sistemas hidráulicos, componentes elétricos e itens decorativos. O baixo coeficiente de atrito torna-o adequado para engrenagens e maçanetas.

2. Plásticos

ABS (Acrilonitrilo Butadieno Estireno): Um termoplástico robusto e resistente a impacto; comum em componentes automóveis, bens de consumo e caixas para eletrodomésticos.

Policarbonato: Conhecido pela resistência, tenacidade e transparência; ideal para equipamentos de proteção, faróis automóveis e várias aplicações médicas.

PEEK (Poliéter-éter-cetona): Combina resistência a altas temperaturas, elevada resistência mecânica e resistência química; usado em aeroespacial, automóvel e implantes médicos.

3. Compósitos

Polímero Reforçado com Fibra de Carbono (CFRP): Destaca-se pela rigidez e excecional relação resistência-peso; amplamente utilizado em aeroespacial, automóvel, competição e artigos desportivos, onde a redução de massa é crítica sem comprometer a resistência.

Escolha do Material Adequado

O processo de sele�ão considera vários fatores:

Propriedades mecânicas: resistência à tração, elasticidade, dureza.

Propriedades físicas: estabilidade térmica e condutividade elétrica.

Resistência química: importante para peças expostas a ambientes agressivos.

Usinabilidade: alguns materiais desgastam menos a ferramenta e reduzem o tempo de maquinação.

Compreender estas propriedades ajuda a adaptar a fresagem CNC aos requisitos de cada aplicação, assegurando desempenho e durabilidade ideais das peças.

Vantagens da Fresagem CNC

A fresagem CNC é muito valorizada pela precisão, versatilidade e eficiência. Eis os principais benefícios que a tornam essencial na manufatura moderna:

1. Precisão e Repetibilidade

Um destaque da fresagem CNC é produzir peças com alta precisão. Fresadoras modernas podem atingir tolerâncias de ±0,001 pol (ou mais finas, conforme máquina e material). Este nível é crucial onde pequenas variações afetam a funcionalidade, como em aeroespacial e dispositivos médicos.

2. Geometrias Complexas

As máquinas operam em múltiplos eixos — tipicamente três (X, Y, Z) e, muitas vezes, mais. Isso permite criar formas e detalhes difíceis ou impossíveis na maquinação manual: cortes intrincados, furos profundos e detalhes finos dão grande liberdade de design.

3. Eficiência e Velocidade

Após a preparação e o carregamento do programa, a produção é rápida e contínua, com mínima supervisão. A automação reduz prazos e aumenta a produtividade, especialmente em volumes elevados — poupando tempo e custos de mão de obra.

4. Flexibilidade na Produção

Alterações de desenho são implementadas atualizando o software, sem mudar o setup físico. Esta flexibilidade é valiosa no desenvolvimento de protótipos, onde a iteração é frequente.

5. Redução de Desperdício

Sendo um processo subtrativo preciso, remove-se apenas o necessário. Softwares avançados otimizam percursos de corte para maximizar o aproveitamento do material.

6. Segurança Ampliada

Operando de forma automatizada, as fresadoras CNC reduzem o risco de acidentes comuns na maquinação manual. Os operadores não precisam estar próximos das ferramentas de corte, aumentando a segurança.

Aplicações da Fresagem CNC

A fresagem CNC é indispensável em muitos setores graças à sua versatilidade e alta precisão. Veja algumas aplicações principais, que evidenciam a sua ampla utilidade:

1. Aeroespacial

Exige componentes com padrões rigorosos de precisão e fiabilidade. A fresagem CNC produz suportes de motor, painéis de controlo e componentes estruturais para aeronaves e naves espaciais, em materiais leves e robustos como titânio e alumínio aeroespacial.

2. Automóvel

Essencial na criação de peças complexas de motor, componentes de transmissão e personalizações. As peças devem ser duráveis e precisas para garantir desempenho e segurança. A fresagem CNC permite produção em volume com qualidade consistente.

3. Médico

Precisão é crítica na fabricação de instrumentos cirúrgicos, implantes e dispositivos ortopédicos. Aço inoxidável e titânio são comuns, atendendo a requisitos de esterilidade e biocompatibilidade, com alta exatidão dimensional.

4. Eletrónica

Importante na fabricação de caixas, dissipadores de calor e outros componentes estruturais. Estas peças requerem dimensões precisas e propriedades térmicas adequadas para proteger eletrónica sensível e garantir operação eficiente.

5. Manufatura Geral

Ampla utilização em gabaritos, dispositivos e componentes de máquinas. A capacidade de lidar com diversos materiais e formas complexas torna a fresagem CNC uma ferramenta versátil para peças sob medida e melhoria de processos.

6. Prototipagem e P&D

Inestimável em design de produto, pesquisa e desenvolvimento, permitindo fabricar e testar protótipos rapidamente. Acelera a inovação, permitindo iterações ágeis antes da produção em série.

Estas aplicações destacam a flexibilidade da fresagem CNC para se adaptar a diferentes materiais e especificações de design, tornando-a fundamental tanto na manufatura tradicional quanto na de ponta. Ao explorar as suas capacidades, as indústrias alcançam maior eficiência, reduzem o time-to-market e mantêm vantagem competitiva.

Inovações e Tendências Futuras na Fresagem CNC

Como pilar da manufatura, a fresagem CNC evolui continuamente com os avanços tecnológicos. Veja inovações recentes e tendências que estão a redefinir este processo essencial:

Avanços Recentes

Automação e Robótica: Sistemas de carregamento automáticos e braços robóticos agilizam a fresagem, reduzem trabalho manual e elevam a precisão. Permitem operação contínua, mesmo sem supervisão, aumentando significativamente a produtividade.

Maquinação em Alta Velocidade: Fresadoras modernas contam com rotações mais elevadas, avanços rápidos e percursos otimizados. Remoção de material mais rápida com melhor acabamento encurta ciclos e aumenta o throughput.

Controlo Adaptativo: Alguns centros integram sistemas que ajustam condições de corte em tempo real com base em sensores do processo. Otimizam a vida da ferramenta, previnem falhas e asseguram qualidade consistente.

Conclusão

A fresagem CNC é fundamental para a manufatura moderna, oferecendo precisão, versatilidade e eficiência ímpares. Explorámos os processos essenciais, a variedade de materiais usináveis e as inúmeras aplicações em setores diversos. Destacámos também as vantagens e as tendências que moldam a sua evolução.

A importância da fresagem CNC não pode ser subestimada: é crítica na produção de componentes complexos e precisos exigidos por aeroespacial, automóvel, médico e eletrónica. À medida que a tecnologia avança, a fresagem continuará na vanguarda da inovação, impulsionando produtividade, qualidade e sustentabilidade.

Quer em produção de alto volume, quer em manufatura customizada, compreender e aproveitar as capacidades da fresagem CNC é crucial para se manter competitivo num cenário industrial acelerado — uma tecnologia que responde às exigências atuais e se adapta aos desafios e oportunidades futuras.

Inicie o Seu Projeto Hoje

Pretende elevar os seus processos com serviços de fresagem CNC de alta precisão e eficiência? Fale connosco na Neway para descobrir como as nossas soluções de fresagem CNC de última geração podem responder às suas necessidades. A nossa equipa está pronta para o ajudar a integrar as tecnologias CNC mais recentes nas suas linhas de produção, assegurando peças fabricadas com os mais elevados padrões. Visite o nosso site ou contacte-nos para discutir o seu projeto e ver como podemos apoiar as suas metas de manufatura.

Com a experiência da Neway em fresagem CNC, garante que os seus projetos não só ficam concluídos, como são executados com máxima precisão e eficiência, ajustados às exigências do seu setor.