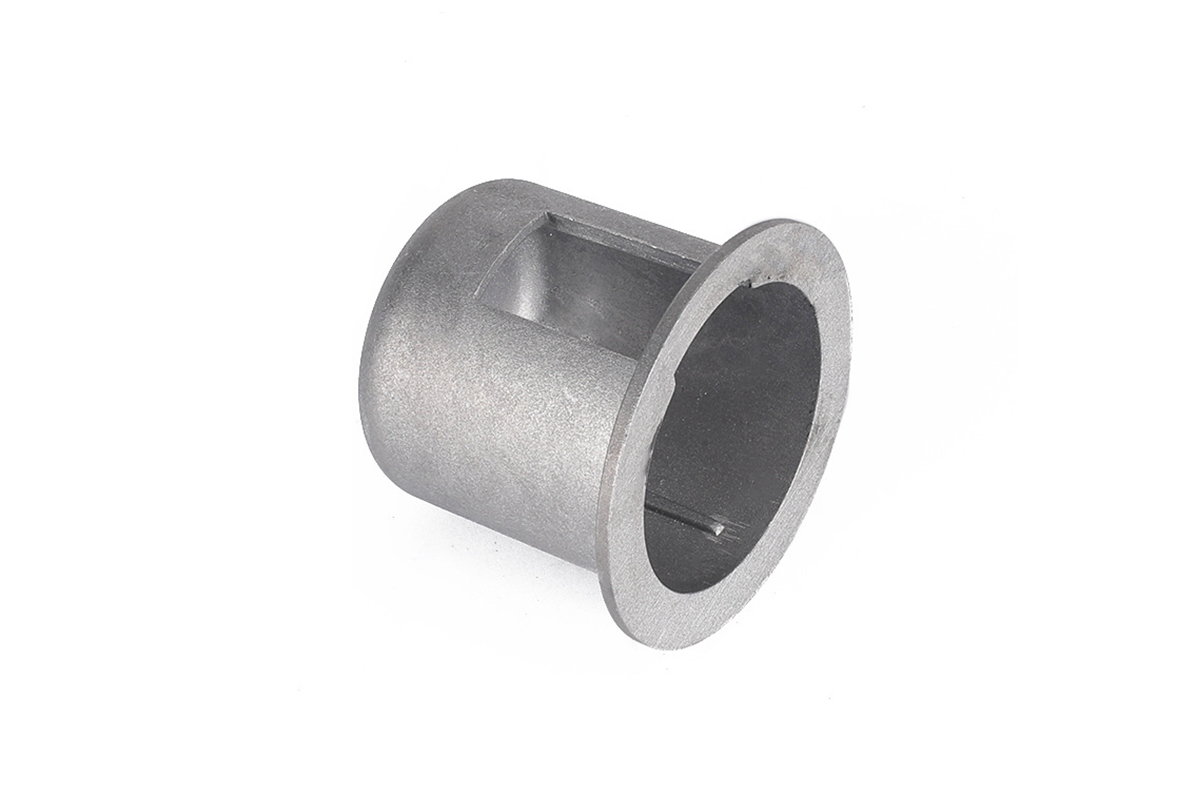

Fundição por gravidade de alumínio ADC12 para luminárias à prova de explosão

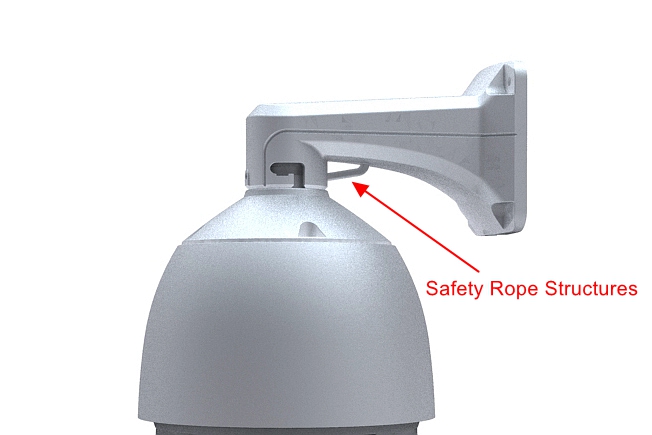

As luminárias à prova de explosão são essenciais em ambientes perigosos onde gases, vapores ou poeiras inflamáveis podem levar a acidentes catastróficos. Estas luminárias são projetadas para evitar a ignição de materiais explosivos ao redor, tornando-se indispensáveis para a segurança na mineração, petróleo e gás, processamento químico e outros setores.

O alumínio ADC12 é uma escolha popular para fabricar acessórios de luminárias à prova de explosão devido às suas propriedades favoráveis. Esta liga é conhecida pela excelente fundibilidade, elevada resistência à corrosão, boa condutividade térmica e baixo peso. Estas características tornam o ADC12 adequado para produzir componentes duráveis e fiáveis, capazes de suportar condições severas.

Fundição por gravidade é um método preferido para fabricar estes componentes em alumínio. Este processo consiste em verter alumínio fundido num molde sob a ação da gravidade. É reconhecido por produzir peças com elevada precisão dimensional, excelente acabamento superficial e superior resistência mecânica. No entanto, como qualquer processo de fabrico, a fundição por gravidade do alumínio ADC12 apresenta os seus próprios desafios.

Compreender o Alumínio ADC12

O alumínio ADC12, também conhecido como A383 nos Estados Unidos, é uma liga amplamente utilizada na indústria de fundição. A sua composição inclui tipicamente 10–12% de silício, 1–3% de cobre, 0,5–1% de magnésio e traços de ferro, zinco e manganês, sendo o restante alumínio. Esta combinação específica de elementos confere ao ADC12 propriedades únicas, tornando-o uma escolha preferida para várias aplicações, incluindo acessórios de luminárias à prova de explosão.

Composição e Propriedades do Alumínio ADC12

Silício (10–12%): Melhora a fluidez durante a fundição, reduzindo a retração e aumentando a qualidade geral da peça fundida.

Cobre (1–3%): Aumenta a resistência e a dureza, proporcionando durabilidade ao produto final.

Magnésio (0,5–1%): Melhora a resistência à corrosão e as propriedades mecânicas.

Ferro, Zinco e Manganês (traços): Contribuem para a resistência e fundibilidade da liga sem afetar significativamente as restantes propriedades.

Vantagens do Uso de ADC12 em Acessórios de Luminárias à Prova de Explosão

Leveza: O ADC12 é mais leve do que muitos outros metais, facilitando a manipulação e a instalação dos acessórios sem comprometer a integridade estrutural.

Resistência à Corrosão: A composição da liga — especialmente a presença de magnésio e silício — proporciona excelente resistência à corrosão, garantindo longevidade mesmo em ambientes agressivos.

Boa Condutividade Térmica: O ADC12 dissipa o calor de forma eficiente, evitando o sobreaquecimento em luminárias à prova de explosão e reduzindo o risco de falhas dos componentes.

Elevada Estabilidade Dimensional: A liga mantém forma e dimensões sob variações de temperatura e pressão, o que é crucial para o ajuste preciso e o funcionamento dos acessórios.

Excelente Fundibilidade: A composição do ADC12 permite escoamento fácil no molde, preenchendo detalhes intrincados e reduzindo defeitos no produto final.

Comparação com Outras Ligas de Alumínio e Materiais

Versus ADC10: Embora semelhante, o ADC10 tem um teor de silício ligeiramente inferior, tornando o ADC12 melhor para aplicações que exigem desenhos intrincados e menor retração.

Versus A380: O ADC12 oferece melhor resistência à corrosão e condutividade térmica do que o A380, embora o A380 possa apresentar propriedades mecânicas ligeiramente superiores.

Versus Ligas de Zinco: As ligas de zinco proporcionam maior resistência e impacto, mas são mais pesadas e menos resistentes à corrosão do que o ADC12.

Versus Aço: O aço oferece resistência superior, mas é significativamente mais pesado e mais suscetível à corrosão do que o alumínio ADC12, tornando o ADC12 uma escolha mais prática para acessórios de luminárias à prova de explosão.

Processo de Fundição por Gravidade

A fundição por gravidade é um método de fabrico altamente eficiente e preciso para produzir peças complexas em alumínio, incluindo acessórios de luminárias à prova de explosão. O processo envolve verter alumínio fundido num molde, usando a gravidade para preencher a cavidade. Esta secção descreve as etapas envolvidas e realça os seus principais benefícios.

Explicação Detalhada do Processo de Fundição por Gravidade

Preparação do Molde

Conceção e Construção: O molde, normalmente em aço ou ferro fundido, é projetado segundo as especificações da peça desejada. É composto por duas metades: a cavidade (fêmea) e o macho (macho).

Revestimento e Pré-aquecimento: O molde é revestido com material refratário para evitar a aderência do alumínio fundido e aumentar a vida útil do molde. Em seguida é pré-aquecido a uma temperatura específica para garantir enchimento e solidificação uniformes.

Fusão e Vazamento do Alumínio

Fusão: Lingotes de ADC12 são fundidos num forno a cerca de 660 °C (1220 °F) até se obter um estado homogéneo.

Vazamento: O alumínio fundido é cuidadosamente vertido na cavidade do molde através de um sistema de canais (gating), que direciona o escoamento e minimiza a turbulência para evitar defeitos.

Solidificação e Arrefecimento

Arrefecimento Controlado: Após o enchimento, o alumínio arrefece e solidifica. Taxas de arrefecimento controladas são cruciais para evitar tensões internas e garantir uma estrutura de grão uniforme.

Padrões de Solidificação: Uma gestão adequada do arrefecimento ajuda a alcançar as propriedades mecânicas desejadas e reduz defeitos como porosidade e retração.

Extração e Acabamento

Abertura do Molde: Após solidificação suficiente, o molde é aberto e a peça é extraída com pinos ejetores.

Processos de Acabamento: A peça passa por operações como rebarbação, maquinação e tratamentos de superfície para remover material excedente, melhorar a qualidade superficial e alcançar dimensões precisas.

Benefícios da Fundição por Gravidade na Fabricação de Acessórios de Luminárias

Precisão Dimensional

A fundição por gravidade oferece elevada precisão dimensional, essencial para produzir formas complexas e detalhes intrincados exigidos em acessórios de luminárias à prova de explosão. Podem manter-se tolerâncias dentro de ±0,1 mm, assegurando encaixe perfeito e desempenho fiável.

Qualidade do Acabamento Superficial

O processo proporciona excelente acabamento superficial, reduzindo a necessidade de pós-processamento extensivo. A rugosidade superficial costuma situar-se entre Ra 1,6 e Ra 3,2 micrómetros, melhorando os aspetos estéticos e funcionais dos componentes.

Resistência Mecânica

Devido à solidificação controlada, as peças fundidas por gravidade exibem superior resistência mecânica, resultando numa estrutura de grão densa e uniforme. Componentes em ADC12 podem alcançar resistências à tração até 310 MPa e alongamento de 3–5%, tornando-os robustos e duráveis.

Eficiência e Produtividade

O processo é altamente eficiente, permitindo elevadas taxas de produção e repetibilidade. Sistemas automatizados podem aumentar ainda mais a produtividade, reduzindo prazos e custos de fabrico.

A fundição por gravidade combina precisão, eficiência e versatilidade, tornando-se um método ideal para produzir componentes em alumínio de alta qualidade para acessórios de luminárias à prova de explosão. Ao compreender e otimizar cada etapa do processo, os fabricantes podem alcançar resultados excecionais, garantindo segurança e fiabilidade em ambientes perigosos.

Desafios na Fundição por Gravidade do Alumínio ADC12

Embora a fundição por gravidade ofereça numerosas vantagens para fabricar acessórios de luminárias à prova de explosão, também apresenta diversos desafios que podem afetar a qualidade e o desempenho do produto final. Compreender estas questões é o primeiro passo para desenvolver soluções eficazes. Esta secção examina os problemas comuns encontrados durante a fundição por gravidade do alumínio ADC12.

Problemas Comuns Encontrados Durante o Processo de Fundição

Porosidade e Aprisionamento de Gases

Problema: Porosidade refere-se a pequenas cavidades no metal fundido, frequentemente causadas por gases aprisionados. Pode enfraquecer a integridade estrutural e levar a falhas em aplicações críticas.

Causa: Normalmente causada por aprisionamento de ar durante o vazamento, desgaseificação inadequada do alumínio fundido ou turbulência excessiva.

Defeitos de Retração

Problema: Ocorrem quando o volume do alumínio diminui durante a solidificação, resultando em vazios e fissuras. Comprometem a resistência e a durabilidade da peça.

Causa: Alimentação insuficiente de metal líquido durante a solidificação, conceção inadequada do molde e arrefecimento desigual podem provocar retração.

Enchimento Incompleto e “Cold Shuts”

Problema: Enchimento incompleto deixa zonas do molde sem metal; “cold shuts” formam-se quando dois fluxos de metal não se fundem corretamente. Ambos criam pontos fracos.

Causa: Temperatura de vazamento baixa, velocidade reduzida e má conceção do molde contribuem para estes defeitos.

Empenamento e Distorção

Problema: Ocorrem quando a peça deforma durante o arrefecimento, causando imprecisões dimensionais e problemas de montagem.

Causa: Taxas de arrefecimento desiguais, tensões residuais de solidificação e conceção inadequada do molde.

Fatores que Contribuem para Estes Desafios

Propriedades e Composição da Liga

Propriedades específicas do ADC12, como o alto teor de silício, influenciam a fluidez e a solidificação, afetando o processo de fundição.

Conceção e Material do Molde

A conceção do molde — incluindo sistemas de canais e massalotes — é crucial para controlar o escoamento e a solidificação do alumínio. O material do molde também impacta a transferência de calor e as taxas de arrefecimento.

Temperatura e Velocidade de Vazamento

A temperatura de vazamento e a velocidade são parâmetros críticos. Definições incorretas podem levar a porosidade, enchimento incompleto e “cold shuts”.

Taxa de Arrefecimento e Padrão de Solidificação

A taxa de arrefecimento e o padrão de solidificação afetam a microestrutura final e as propriedades mecânicas. Arrefecimento controlado é vital para minimizar defeitos e assegurar qualidade consistente.

Soluções para Superar os Desafios de Fundição

Enfrentar os desafios na fundição por gravidade do alumínio ADC12 requer uma combinação de otimização do processo, técnicas avançadas e controlo preciso de vários parâmetros. Esta secção explora soluções eficazes para problemas comuns de fundição, garantindo a produção de acessórios de luminárias à prova de explosão de alta qualidade.

Técnicas para Reduzir Porosidade e Aprisionamento de Gases

Desgaseificação Adequada do Alumínio Fundido

Solução: Utilizar técnicas como desgaseificação rotativa, injetando gás inerte (p. ex., árgon ou azoto) no alumínio fundido para remover hidrogénio e outros gases dissolvidos.

Impacto: Diminui o aprisionamento de gases, reduzindo defeitos de porosidade e melhorando propriedades mecânicas.

Uso de Vácuo ou Baixa Pressão

Solução: Implementar fundição a vácuo ou por baixa pressão para minimizar a entrada de ar durante o processo.

Impacto: Aumenta a densidade e integridade das peças, reduzindo bolsas de gás.

Otimização da Temperatura e Velocidade de Vazamento

Solução: Controlar cuidadosamente temperatura e velocidade de vazamento para manter escoamento suave e constante do metal no molde.

Impacto: Minimiza turbulência e aprisionamento de ar, resultando em peças de maior qualidade e menor porosidade.

Estratégias para Minimizar Defeitos de Retração

Modificações na Conceção de Canais e Massalotes

Solução: Otimizar o sistema de canais e massalotes para assegurar alimentação adequada de metal durante a solidificação.

Impacto: Reduz defeitos de retração ao fornecer metal líquido para compensar a redução de volume.

Arrefecimento e Solidificação Controlados

Solução: Implementar técnicas de arrefecimento controlado — canais de arrefecimento ou dispositivos externos — para gerir a taxa de solidificação.

Impacto: Garante arrefecimento uniforme, prevenindo cavidades de retração e melhorando a qualidade global.

Uso de Masselos (Chills) e Camisas Isolantes

Solução: Colocar masselos metálicos e camisas isolantes em locais estratégicos do molde para direcionar a solidificação.

Impacto: Promove solidificação direcional, reduzindo retração e melhorando as propriedades mecânicas.

Métodos para Garantir Enchimento Completo e Evitar “Cold Shuts”

Melhor Conceção do Molde para Dinâmica de Fluxo

Solução: Otimizar a conceção do molde para melhorar a dinâmica do escoamento do alumínio, assegurando enchimento completo da cavidade.

Impacto: Previne enchimento incompleto e “cold shuts”, resultando em peças isentas de defeitos e com propriedades uniformes.

Venting e Evacuação de Gases Adequados

Solução: Incorporar sistemas de ventilação no molde para permitir a saída de gases aprisionados durante o vazamento.

Impacto: Reduz o aprisionamento de gases e melhora o escoamento do metal, prevenindo “cold shuts” e elevando a qualidade.

Uso de Lubrificantes e Revestimentos de Alta Qualidade

Solução: Aplicar lubrificantes e revestimentos de molde de alta qualidade para minimizar atrito e facilitar o escoamento do alumínio.

Impacto: Melhora o enchimento do molde e reduz o risco de “cold shuts”, levando a peças de maior qualidade.

Abordagens para Prevenir Empenamento e Distorção

Arrefecimento Uniforme e Controlo de Temperatura

Solução: Garantir arrefecimento uniforme da peça, usando técnicas controladas e mantendo temperaturas consistentes do molde.

Impacto: Evita taxas diferenciais de arrefecimento que causam empenamento e distorção, assegurando exatidão dimensional.

Tratamentos de Alívio de Tensões Pós-Fundição

Solução: Realizar tratamentos de alívio de tensões, como recozimento, para aliviar tensões residuais.

Impacto: Reduz o risco de empenamento e distorção, melhorando a estabilidade e a precisão dimensional.

Maquinação e Acabamento de Precisão

Solução: Utilizar técnicas de maquinação e acabamento de precisão para alcançar as dimensões e o acabamento superficial desejados.

Impacto: Corrige pequenas distorções e assegura que as peças finais cumpram padrões rigorosos de qualidade.

Estudos de Caso de Fundição por Gravidade

Para ilustrar a aplicação prática das soluções discutidas, analisemos alguns exemplos e estudos de caso reais. Estas técnicas foram implementadas com sucesso na fabricação de acessórios de luminárias à prova de explosão utilizando fundição por gravidade em alumínio ADC12.

Projeto de Fundição por Gravidade Bem-Sucedido para Acessórios de Luminárias à Prova de Explosão

Desafios Iniciais

Problemas de Porosidade: Os primeiros lotes apresentaram porosidade significativa, comprometendo a integridade estrutural das carcaças.

Defeitos de Retração: Várias peças mostraram cavidades de retração, especialmente em secções mais espessas.

Enchimento Incompleto: Algumas componentes apresentaram zonas sem enchimento adequado, resultando em pontos fracos e “cold shuts”.

Soluções Implementadas

Desgaseificação Reforçada: Introdução de desgaseificação rotativa para remover gases dissolvidos do alumínio fundido, reduzindo significativamente a porosidade.

Otimização do Molde: Redesenho do sistema de canais e adição de massalotes para assegurar alimentação adequada durante a solidificação, minimizando defeitos de retração.

Arrefecimento Controlado: Implementação de canais de arrefecimento e masselos para gerir a taxa de solidificação, garantindo arrefecimento uniforme e reduzindo defeitos.

Ajuste do Vazamento: Ajustes na temperatura e na velocidade de vazamento para melhorar o escoamento do alumínio no molde, prevenindo enchimento incompleto e “cold shuts”.

Resultados Alcançados

Qualidade Melhorada: A qualidade das peças melhorou de forma substancial, com redução significativa de porosidade e defeitos de retração.

Propriedades Mecânicas Superiores: As propriedades mecânicas passaram a cumprir as especificações exigidas, assegurando durabilidade e fiabilidade em ambientes perigosos.

Maior Eficiência de Produção: O processo otimizado reduziu tempos de ciclo e aumentou a produtividade, resultando em poupanças de custo.