क्या सिरेमिक इंजेक्शन मोल्डिंग कस्टम सिरेमिक पार्ट्स के बड़े पैमाने पर उत्पादन के लिए उपयुक्त है?

परिचय

सिरेमिक इंजेक्शन मोल्डिंग (CIM) एक विशिष्ट विनिर्माण प्रक्रिया है जो इंजेक्शन मोल्डिंग की प्रिसीजन को सिरेमिक सामग्रियों के उत्कृष्ट गुणों के साथ जोड़ती है। उच्च शक्ति, थर्मल स्थिरता और संक्षारण-प्रतिरोध जैसे गुणों वाले हाई-परफॉर्मेंस कंपोनेंट्स की बढ़ती औद्योगिक मांग के साथ सिरेमिक्स का उपयोग तेजी से बढ़ रहा है। हालांकि पारंपरिक निर्माण विधियाँ बड़े पैमाने पर उत्पादन की आवश्यकताओं को पूरा करने में अक्सर संघर्ष करती हैं। यह लेख विशेष रूप से कस्टम सिरेमिक भागों के बड़े पैमाने पर उत्पादन के लिए CIM की उपयुक्तता की जांच करता है और इसके लाभ, सीमाएँ, अनुप्रयोग और भविष्य के विकास का मूल्यांकन करता है।

सिरेमिक इंजेक्शन मोल्डिंग (CIM) क्या है?

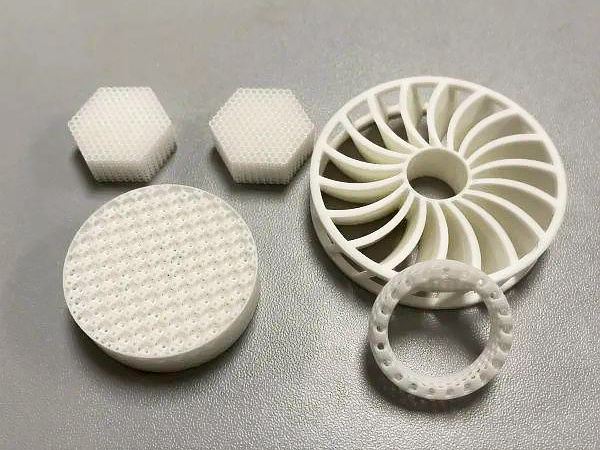

सिरेमिक इंजेक्शन मोल्डिंग एक प्रक्रिया है जिसमें सिरेमिक पाउडर को बाइंडर के साथ मिलाकर फीडस्टॉक बनाया जाता है, जिसे बाद में दबाव के तहत मोल्ड में इंजेक्ट किया जाता है। इंजेक्शन के बाद, घटक डिबाइंडिंग प्रक्रिया से गुजरते हैं ताकि बाइंडर हटाया जा सके, और फिर सिंटरिंग द्वारा अंतिम सघन और मज़बूत स्वरूप प्राप्त किया जाता है। प्रेसिंग या मशीनिंग जैसी पारंपरिक विधियों की तुलना में CIM उच्च आयामी सटीकता के साथ जटिल ज्यामितियाँ बनाने में सक्षम बनाता है।

CIM में आमतौर पर उपयोग की जाने वाली सिरेमिक सामग्रियों में अल्यूमिना (Al2O3), ज़िरकोनिया (ZrO2), सिलिकॉन कार्बाइड (SiC), सिलिकॉन नाइट्राइड (Si3N4) और अल्यूमिना-ज़िरकोनिया जैसे कम्पोज़िट सिरेमिक्स (alumina-zirconia) शामिल हैं।

बड़े पैमाने पर उत्पादन में सिरेमिक इंजेक्शन मोल्डिंग के लाभ

प्रिसीजन और जटिलता

CIM तंग टॉलरेंस के साथ जटिल और सूक्ष्म आकारों के उत्पादन में उत्कृष्ट है, जो इसे उच्च-प्रिसीजन अनुप्रयोगों के लिए आदर्श बनाता है। इंजेक्शन मोल्डिंग प्रक्रिया बड़े उत्पादन बैचों में पुनरावृत्ति (repeatability) और स्थिरता सुनिश्चित करती है, जो उन उद्योगों के लिए महत्वपूर्ण है जहाँ सख्त गुणवत्ता नियंत्रण आवश्यक होते हैं।

स्केलेबिलिटी और दक्षता

CIM का मुख्य लाभ इसके बड़े पैमाने पर उत्पादन के लिए उत्कृष्ट स्केलेबिलिटी में निहित है। यह प्रक्रिया उच्च वॉल्यूम उत्पादन का समर्थन करती है, जिसमें मानवीय हस्तक्षेप अपेक्षाकृत कम होता है, जिसके परिणामस्वरूप उत्पादन बढ़ने के साथ प्रति-भाग लागत में उल्लेखनीय कमी आती है। CIM में ऑटोमेशन उत्पादन दक्षता बढ़ाता है, साइकल समय घटाता है और पारंपरिक सिरेमिक निर्माण विधियों की तुलना में कुल श्रम लागत कम करता है।

सामग्री की विविधता और गुण

CIM से निर्मित सिरेमिक घटक उच्च शक्ति, टिकाऊपन और थर्मल स्थिरता जैसे उत्कृष्ट सामग्री गुण बनाए रखते हैं। निर्माता विशिष्ट अनुप्रयोग आवश्यकताओं के अनुरूप सिरेमिक फॉर्म्युलेशन को अनुकूलित कर सकते हैं, जिससे अधिक लचीलापन और प्रदर्शन अनुकूलन संभव होता है।

बड़े पैमाने पर उत्पादन में CIM के अनुप्रयोग

मेडिकल उद्योग

CIM का व्यापक उपयोग उच्च-प्रिसीजन मेडिकल कंपोनेंट्स—जैसे डेंटल इम्प्लांट्स, ऑर्थोपेडिक इम्प्लांट्स और सर्जिकल इंस्ट्रूमेंट्स—के निर्माण में होता है। इसकी प्रिसीजन सुनिश्चित करती है कि महत्वपूर्ण चिकित्सा मानकों और रोगी सुरक्षा आवश्यकताओं को लगातार पूरा किया जा सके।

इलेक्ट्रॉनिक्स और टेलीकम्युनिकेशन

CIM का उपयोग कनेक्टर्स, इन्सुलेटर्स और सब्सट्रेट्स जैसे जटिल सिरेमिक भागों के उत्पादन में किया जाता है। इन कंपोनेंट्स को उच्च प्रिसीजन, उत्कृष्ट थर्मल मैनेजमेंट और श्रेष्ठ डाइइलेक्ट्रिक गुणों की आवश्यकता होती है, जिन्हें CIM के माध्यम से विश्वसनीय रूप से प्राप्त किया जा सकता है।

ऑटोमोटिव और एयरोस्पेस

CIM ऑटोमोटिव और एयरोस्पेस अनुप्रयोगों के लिए इंजन कंपोनेंट्स, सेंसर और अन्य उच्च-घिसाव वाले भागों के उत्पादन को सक्षम बनाता है। CIM-निर्मित सिरेमिक भागों की उच्च शक्ति और थर्मल प्रतिरोध क्षमता कठोर परिचालन परिस्थितियों में प्रदर्शन और विश्वसनीयता को बढ़ाती है।

कंज़्यूमर गुड्स

लक्ज़री घड़ियों, सजावटी वस्तुओं और प्रिसीजन टूल्स के लिए कस्टम सिरेमिक भाग CIM के माध्यम से कुशलतापूर्वक निर्मित किए जाते हैं, जो सौंदर्य और कार्यात्मक उत्कृष्टता दोनों प्रदर्शित करते हैं।

बड़े पैमाने पर उत्पादन के लिए CIM की सीमाएँ और चुनौतियाँ

उच्च प्रारंभिक निवेश

हालाँकि CIM स्केलिंग के लिए ला�कारी है, फिर भी इसमें महत्वपूर्ण प्रारंभिक निवेश की आवश्यकता होती है। मोल्ड डिज़ाइन और टूलिंग लागतें विशेष रूप से छोटे बैच आकारों के लिए प्रोजेक्ट की व्यवहार्यता और ROI पर बड़ा प्रभाव डाल सकती हैं।

सामग्री और प्रक्रिया की जटिलता

सिरेमिक सामग्री और CIM प्रक्रियाएँ पैरामीटर बदलावों के प्रति अत्यधिक संवेदनशील होती हैं। संरचना और प्रोसेसिंग पैरामीटर्स पर सटीक नियंत्रण अनिवार्य है, क्योंकि हल्की भिन्नताएँ भी डिबाइंडिंग और सिंटरिंग के दौरान सिकुड़न, वॉर्पिंग या क्रैकिंग जैसे दोष उत्पन्न कर सकती हैं। प्रक्रिया स्थिरता सुनिश्चित करने के लिए विशेषज्ञता और कठोर गुणवत्ता प्रबंधन आवश्यक है।

लंबा लीड टाइम

CIM के लिए मोल्ड विकसित करना और प्रक्रिया का अनुकूलन करना समय लेने वाला हो सकता है। प्रारंभिक मोल्ड निर्माण और प्रक्रिया सत्यापन से जुड़े लंबे लीड टाइम प्रोजेक्ट शेड्यूल को प्रभावित कर सकते हैं। रैपिड प्रोटोटाइपिंग और क्रमिक मोल्ड विकास जैसी रणनीतियाँ इन देरी को कम करने में मदद कर सकती हैं।

CIM को बड़े पैमाने पर उत्पादन के लिए चुनते समय विचार करने योग्य प्रमुख कारक

जब कंपनियाँ बड़े पैमाने पर उत्पादन के लिए CIM पर विचार करती हैं, तो उन्हें निम्नलिखित बिंदुओं का मूल्यांकन करना चाहिए:

आवश्यक उत्पादन मात्रा और सिरेमिक कंपोनेंट्स की ज्यामितीय जटिलता।

प्रति-भाग लागत विश्लेषण और ब्रेक-इवन पॉइंट के माध्यम से आर्थिक व्यवहार्यता।

सामग्री-विशिष्ट आवश्यकताएँ और कस्टमाइज़ेशन की संभावनाएँ।

कड़े गुणवत्ता और नियामकीय मानकों के अनुपालन की क्षमता।

इन कारकों का सावधानीपूर्वक मूल्यांकन सूचित न�र्णय लेने में मदद करता है और CIM के लाभों को अधिकतम करता है।

केस स्टडीज़: CIM द्वारा सफल बड़े पैमाने पर उत्पादन के उदाहरण

मेडिकल डिवाइसेज़

CIM के माध्यम से निर्मित सिरेमिक डेंटल इम्प्लांट्स उच्च स्थिरता, टिकाऊपन और बायोकम्पैटिबिलिटी प्रदर्शित करते हैं। कंपनियों ने पारंपरिक तरीकों की तुलना में लागत में उल्लेखनीय कमी और बेहतर गुणवत्ता नियंत्रण की रिपोर्ट की है, जिससे रोगी परिणामों और बाज़ार स्वीकार्यता में सुधार हुआ है।

इलेक्ट्रॉनिक्स उद्योग

CIM का उपयोग करने वाले निर्माता सिरेमिक इन्सुलेटर्स और प्रिसीजन सब्सट्रेट्स के लिए बेहतर थर्मल मैनेजमेंट और डाइइलेक्ट्रिक गुण देखते हैं। CIM के माध्यम से प्राप्त स्थिर उच्च-वॉल्यूम उत्पादन से लागत कम होती है और कंपोनेंट की विश्वसनीयता बढ़ती है।

ऑटोमोटिव कंपोनेंट्स

CIM अपनाने वाले ऑटोमोटिव निर्माता विशेष रूप से उच्च तनाव वाले इंजन और ब्रेकिंग अनुप्रयोगों में अधिक विश्वसनीय कंपोनेंट्स की रिपोर्ट करते हैं। CIM-निर्मित सिरेमिक्स की उच्च शक्ति और थर्मल स्थिरता बेहतर प्रदर्शन, कम रखरखाव लागत और लंबी सेवा-आयु में परिवर्तित होती है।

CIM में भविष्य की प्रवृत्तियाँ और नवाचार

सामग्री विज्ञान में प्रगति

सिरेमिक सामग्रियों पर चल रहा अनुसंधान प्रदर्शन गुणों को बढ़ाने और कच्चे माल की लागत घटाने पर केंद्रित है। बेहतर पाउडर तकनीकों, नये सिरेमिक कम्पोज़िट्स और अनुकूलित बाइंडर सिस्टम्स जैसे नवाचार CIM की अनुप्रयोग-संभावनाओं और आर्थिक लाभों को और विस्तृत कर रहे हैं।

मोल्ड डिज़ाइन और रैपिड टूलिंग में नवाचार

उभरती रैपिड टूलिंग तकनीकें और एडिटिव मैन्युफैक्चरिंग तेज़ और लागत-प्रभावी मोल्ड निर्माण को सक्षम बनाती हैं। ये प्रगति विकास चक्र को तेज करती हैं, प्रारंभिक लागत घटाती हैं और विभिन्न उत्पादन परिदृश्यों के लिए CIM को और आकर्षक बनाती हैं।

इंडस्ट्री 4.0 का एकीकरण

IoT, AI-आधारित प्रोसेस कंट्रोल और उन्नत रोबोटिक्स जैसी इंडस्ट्री 4.0 तकनीकों का एकीकरण CIM प्रक्रिया की विश्वसनीयता, दक्षता और अनुकूलता में उल्लेखनीय सुधार का वादा करता है। ये तकनीकें रीयल-टाइम मॉनिटरिंग, प्रेडिक्टिव मेंटेनेंस और अनुकूलित प्रोसेस एडजस्टमेंट्स को सक्षम करती हैं, जिससे CIM स्मार्ट मैन्युफैक्चरिंग के अग्रणी समाधानों में से एक बनता है।

निष्कर्ष

सिरेमिक इंजेक्शन मोल्डिंग कस्टम सिरेमिक भागों के बड़े पैमाने पर उत्पादन के लिए अत्यंत उपयुक्त है, क्योंकि यह उत्कृष्ट प्रिसीजन, स्केलेबिलिटी और सामग्री-विविधता प्रदान करता है। यद्यपि उच्च प्रारंभिक निवेश और जटिल सामग्री प्रबंधन जैसी चुनौतियाँ मौजूद हैं, लेकिन सावधानीपूर्वक योजना, अनुकूलित प्रक्रिया नियंत्रण और उन्नत तकनीकों के उपयोग से इन्हें प्रभावी रूप से प्रबंधित किया जा सकता है। मेडिकल, इलेक्ट्रॉनिक्स, ऑटोमोटिव, एयरोस्पेस और कंज़्यूमर गुड्स क्षेत्रों की कई कंपनियाँ CIM का सफलतापूर्वक लाभ उठा चुकी हैं, जो इसकी व्यावहारिकता को सिद्ध करता है। जैसे-जैसे सामग्री विज्ञान और इंडस्ट्री 4.0 प्रौद्योगिकियाँ आगे बढ़ेंगी, CIM की क्षमता और लागत-प्रभावशीलता और बढ़ेगी, जिससे यह कस्टम सिरेमिक कंपोनेंट्स के लिए एक अनिवार्य विनिर्माण तकनीक के रूप में और अधिक सुदृढ़ होगी।