सिरेमिक इंजेक्शन मोल्डिंग से जटिल सिरेमिक पार्ट्स की लागत कैसे घटती है

सिरेमिक इंजेक्शन मोल्डिंग (CIM) को समझना

सिरेमिक इंजेक्शन मोल्डिंग क्या है?

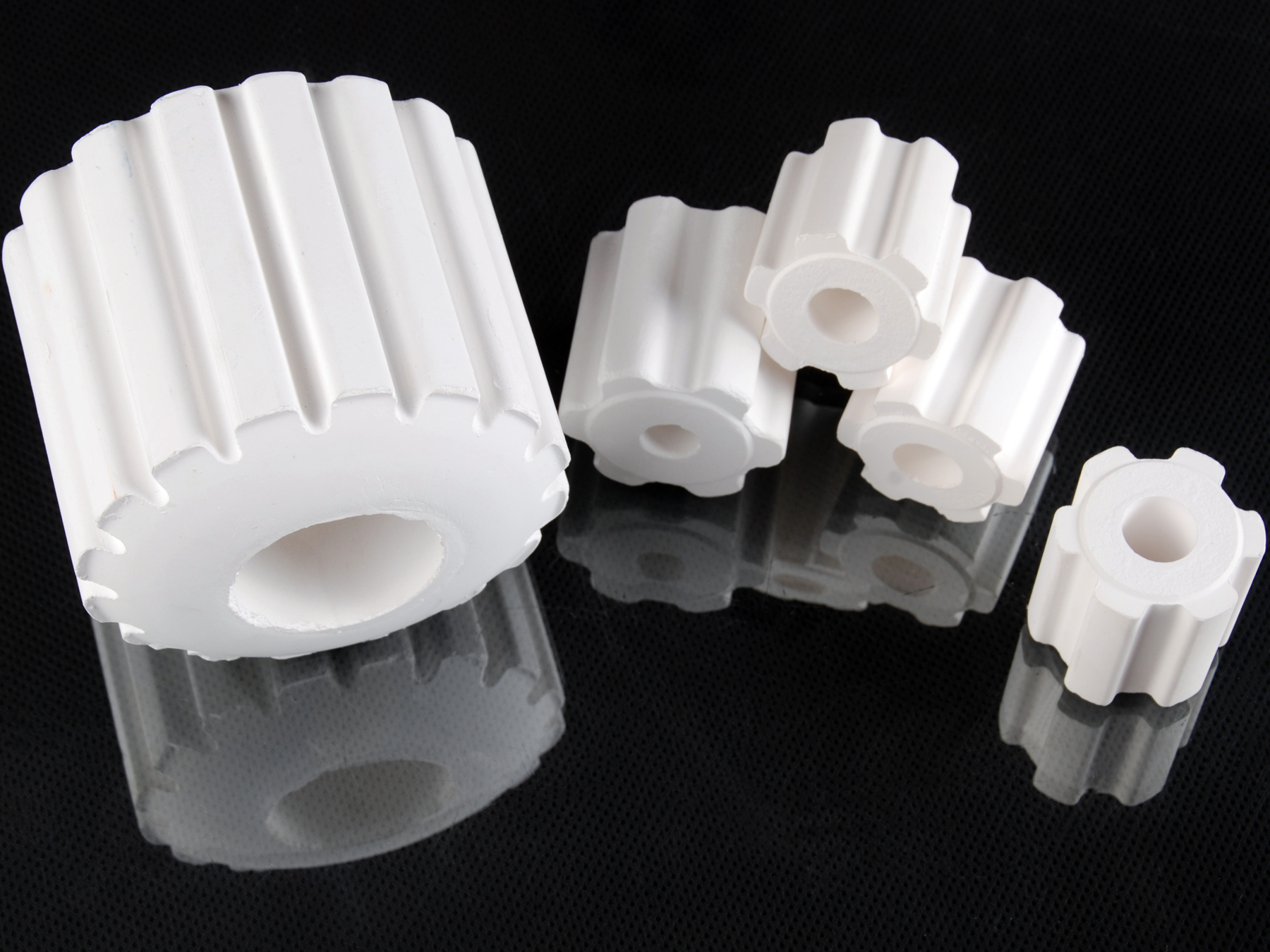

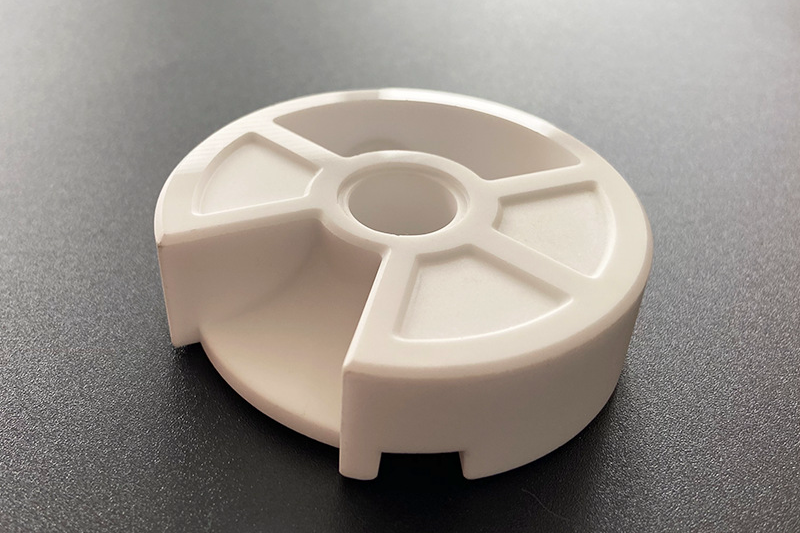

सिरेमिक इंजेक्शन मोल्डिंग (CIM) एक उन्नत सिरेमिक विनिर्माण तकनीक है, जिसे अत्यधिक सटीक और जटिल सिरेमिक घटकों के निर्माण के लिए डिज़ाइन किया गया है। 20वीं शताब्दी के मध्य में विकसित, CIM सिरेमिक पाउडर को पॉलिमर बाइंडर्स के साथ मिलाकर एक मोल्डेबल फीडस्टॉक बनाता है। यह फीडस्टॉक प्रिसीशन मोल्ड्स में इंजेक्ट किया जाता है, जिससे ऐसी जटिल ज्यामितियाँ बन पाती हैं जिन्हें पारंपरिक सिरेमिक विनिर्माण विधियों से हासिल करना कठिन या अत्यधिक महंगा होता है।

CIM प्रक्रिया आमतौर पर निम्नलिखित चरणों को शामिल करती है:

फीडस्टॉक तैयारी: सिरेमिक पाउडर को बाइंडर्स के साथ मिलाकर एक समान, इंजेक्ट करने योग्य फीडस्टॉक तैयार किया जाता है।

इंजेक्शन मोल्डिंग: सिरेमिक-पॉलिमर फीडस्टॉक को प्रिसीशन-इंजीनियर्ड मोल्ड्स में इंजेक्ट किया जाता है।

डिबाइंडिंग: मोल्ड किए गए भागों को डिबाइंडिंग प्रक्रिया से गुजारा जाता है, जिसमें पॉलिमर बाइंडर को सिरेमिक भाग की संरचना से समझौता किए बिना हटाया जाता है।

सिंटरिंग: डिबाउंड भागों को उच्च तापमान पर गरम किया जाता है ताकि सिरेमिक कण फ्यूज़ होकर अंतिम घनत्व और आवश्यक यांत्रिक गुण प्राप्त कर सकें।

सिरेमिक इंजेक्शन मोल्डिंग के लाभ

उच्च प्रिसीजन और दोहराव क्षमता

CIM निर्माताओं को अत्यंत तंग टॉलरेंस के साथ भागों का लगातार उत्पादन करने में सक्षम बनाता है, जिससे भाग-से-भाग भिन्नता में उल्लेखनीय कमी आती है। इंजेक्शन मोल्डिंग तकनीक का सटीक नियंत्रण उच्च गुणवत्ता और दोहराने योग्य परिणाम प्रदान करता है, जो जटिल औद्योगिक घटकों के लिए आदर्श है।

जटिल ज्यामितियों का कुशल उत्पादन

सिरेमिक इंजेक्शन मोल्डिंग जटिल फीचर्स, अंडरकट्स और पतली दीवारों वाले भागों के निर्माण की अनुमति देता है, जिन्हें पारंपरिक सिरेमिक विनिर्माण तकनीकों से बनाना कठिन या अत्यधिक महंगा होता है। इससे सेकेंडरी मशीनिंग प्रक्रियाओं पर निर्भरता कम होती है और लागत घटती है, जो विशेष रूप से इलेक्ट्रॉनिक्स अनुप्रयोगों के लिए लाभदायक है।

सेकेंडरी मशीनिंग और फिनिशिंग में कमी

परंपरागत रूप से, सिरेमिक भागों के लिए व्यापक सेकेंडरी ऑपरेशन—जैसे ग्राइंडिंग और पॉलिशिंग—की आवश्यकता होती है। CIM इन आवश्यकताओं को काफी हद तक कम कर देता है, क्योंकि भागों को लगभग अंतिम आकार के निकट मोल्ड किया जाता है। यह सीधे लागत में कमी और उत्पादन क्षमता में वृद्धि में परिवर्तित होता है।

सिरेमिक इंजेक्शन मोल्डिंग लागत कैसे घटाता है

जटिल ज्यामितियों का कुशल उत्पादन

जटिल ज्यामितियाँ पारंपरिक विधियों—जैसे मशीनिंग या कास्टिंग—के लिए महत्वपूर्ण चुनौतियाँ प्रस्तुत करती हैं, जो अक्�र अधिक सामग्री अपशिष्ट, लंबी उत्पादन चक्र और मैन्युअल ऑपरेशन की आवश्यकता के कारण उच्च लागत में परिणत होती हैं। CIM इन चुनौतियों का समाधान सामग्री को सीधे आवश्यक जटिल आकार में इंजेक्ट करके करता है, जिससे महंगे टूलिंग और मशीनिंग की आवश्यकता काफी कम हो जाती है।

सेकेंडरी ऑपरेशंस में उल्लेखनीय कमी

पारंपरिक सिरेमिक विनिर्माण में ग्राइंडिंग, ड्रिलिंग और पॉलिशिंग जैसे सेकेंडरी प्रोसेस उत्पादन समय और लागत को काफी बढ़ा सकते हैं। CIM इन आवश्यकताओं को नाटकीय रूप से घटा देता है। मोल्ड किए गए घटक उच्च सटीकता वाले होते हैं और आमतौर पर न्यूनतम फिनिशिंग की आवश्यकता होती है, जिससे श्रम और संचालनात्मक ओवरहेड दोनों कम होते हैं।

सामग्री अपशिष्ट में कमी

CIM के प्रमुख लाभों में से एक इसकी सामग्री दक्षता है। चूंकि CIM में भागों को उनके लगभग अंतिम आकार में सीधे मोल्ड किया जाता है, इसलिए पारंपरिक मशीनिंग की तुलना में अपशिष्ट बहुत कम उत्पन्न होता है। सामग्री उपयोग में यह दक्षता कुल उत्पादन लागत को कम करती है और पर्यावरणीय स्थिरता में सकारात्मक योगदान देती है।

बेहतर स्केलेबिलिटी और उत्पादन क्षमता

CIM उत्कृष्ट स्केलेबिलिटी प्रदान करता है, जो इसे छोटे और बड़े दोनों पैमाने के उत्पादन के लिए अत्यंत उपयुक्त बनाता है। यद्यपि प्रारंभिक मोल्ड टूलिंग निवेश महत्वपूर्ण होता है, लेकिन उत्पादन वॉल्यूम बढ़ने के साथ यह लागत तेजी से रिकवर हो जाती है। इससे CIM विशेष रूप से उन उद्योगों के लिए लाभकारी बनता है जिन्हें उच्च-वॉल्यूम उत्पादन वातावरण में सतत गुणवत्ता की आवश्यकता होती है।

वास्तविक अनुप्रयोग और केस स्टडीज़

मेडिकल, ऑटोमोटिव और इलेक्ट्रॉनिक्स जैसे उद्योग CIM की लागत-प्रभावशीलता से विशेष रूप से लाभान्वित होते हैं:

मेडिकल डिवाइस: CIM अत्यंत सटीक घटकों—जैसे डेंटल इम्प्लांट्स और सर्जिकल टूल्स—का उत्पादन सक्षम बनाता है, जो मेडिकल-ग्रेड विनिर्माण से जुड़ी लागतों को उल्लेखनीय रूप से कम करते हैं।

ऑटोमोटिव सेक्टर: CIM का उपयोग घिसाव-प्रतिरोधी और ऊष्मा-स्थिर घटकों—जैसे स्पार्क प्लग पार्ट्स और सेंसर—के उत्पादन के लिए किया जाता है, जिससे बड़े पैमाने पर उत्पादन के माध्यम से लागत दक्षता और विश्वसनीयता में सुधार होता है।

इलेक्ट्रॉनिक्स उद्योग: CIM की प्रिसीजन और सामग्री गुण इसे जटिल इलेक्ट्रॉनिक घटकों के लिए आदर्श बनाते हैं, जिससे उत्पादन लागत कम होती है और प्रदर्शन बेहतर होता है।

CIM के साथ लागत दक्षता को अधिकतम करना

निर्माता निम्नलिखित रणनीतियों के माध्यम से CIM के आर्थिक लाभों को और अनुकूलित कर सकते हैं:

रणनीतिक मोल्ड डिज़ाइन: अनुकूलित मोल्ड डिज़ाइन में निवेश सामग्री अपशिष्ट और दोषों को कम करता है, जिससे लागत-प्रभावशीलता में उल्लेखनीय वृद्धि होती है।

उपयुक्त सामग्री चयन: सही सिरेमिक सामग्री का चयन संगतता, प्रदर्शन और उत्पादकता को अधिकतम करता है, जो कुल लागत पर सीधे प्रभाव डालता है।

उत्पादन योजना: सटीक डि�ांड फोरकास्टिंग और उत्पादन योजना यह सुनिश्चित करती है कि मोल्ड निवेश तेजी से लाभदायक उच्च-वॉल्यूम रन में परिवर्तित हो सके।

चुनौतियाँ और सीमाएँ

यद्यपि CIM महत्वपूर्ण लाभ प्रदान करता है, फिर भी निर्माताओं को कुछ चुनौतियों का समाधान करना होता है:

प्रारंभिक टूलिंग लागत: मोल्ड्स और टूलिंग में प्रारंभिक निवेश पर्याप्त होता है, हालांकि उच्च-वॉल्यूम उत्पादन के लिए यह दीर्घकालिक रूप से लागत-प्रभावी सिद्ध होता है।

आकार संबंधी सीमाएँ: CIM आर्थिक रूप से सबसे उपयुक्त छोटे से मध्यम आकार के जटिल भागों के लिए है; बड़े आकार के भागों के साथ लागत असमान रूप से बढ़ सकती है।

समाधान रणनीतियाँ: अनुभवी CIM प्रदाताओं के साथ सहयोग करके, अनुकूलित डिज़ाइन और प्रक्रिया समाधानों के माध्यम से इन सीमाओं का प्रभावी प्रबंधन किया जा सकता है।

निष्कर्ष

सिरेमिक इंजेक्शन मोल्डिंग जटिल सिरेमिक घटकों के निर्माण के लिए एक कुशल और लागत-प्रभावी विकल्प प्रदान करता है। अपशिष्ट में कमी, सेकेंडरी ऑपरेशंस को न्यूनतम करने और आर्थिक रूप से स्केल करने की इसकी क्षमता CIM को एक महत्वपूर्ण विनिर्माण प्रक्रिया के रूप में स्थापित करती है। विभिन्न उद्योगों के निर्माता—विशेष रूप से वे जो उच्च प्रिसीजन और उच्च प्रदर्शन की मांग करते हैं—CIM का रणनीतिक उपयोग करके उत्पादन लागत को उल्लेखनीय रूप से कम कर सकते हैं और घटकों की गुणवत्ता एवं प्रदर्शन दोनों में सुधार कर सकते हैं।