¿Qué formas geométricas y detalles complejos se logran con piezas inyectadas en metal?

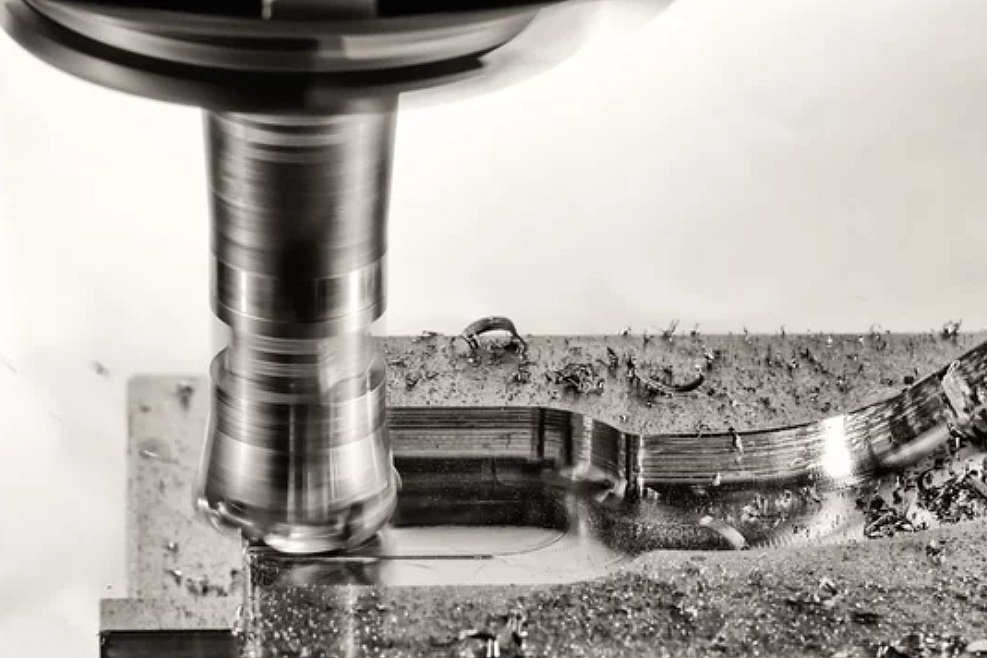

El Moldeo por Inyección de Metal (MIM, por sus siglas en inglés) es una técnica de fabricación sofisticada, reconocida por producir componentes metálicos complejos, altamente detallados y precisos. Al combinar la versatilidad del moldeo por inyección de plástico con la resistencia y durabilidad de los metales, MIM permite a diseñadores e ingenieros lograr formas geométricas intrincadas que antes eran poco prácticas o demasiado costosas con técnicas metalúrgicas tradicionales como la fundición a presión.

Cómo funciona el Moldeo por Inyección de Metal

El proceso MIM comienza mezclando polvos metálicos finos con aglutinantes poliméricos para crear una materia prima moldeable (feedstock). Este material se inyecta a presión en moldes de precisión. Tras solidificarse la pieza, se somete a desaglutinado para eliminar el polímero y luego a un sinterizado a alta temperatura, que fusiona las partículas metálicas hasta obtener piezas densas y sólidas.

Capacidades geométricas del MIM

Canales internos complejos

MIM produce con facilidad canales y cavidades internas intrincadas, cruciales para la dinámica de fluidos en dispositivos médicos, sistemas hidráulicos y componentes aeroespaciales.

Componentes de pared delgada

El proceso MIM logra paredes delgadas y estructuras intrincadas, esenciales para piezas ligeras y compactas en electrónica de consumo y sensores automotrices.

Detalle fino de superficie

Los acabados superficiales alcanzables con MIM replican de cerca las texturas del molde, facilitando la producción de elementos detallados como logotipos, roscas o moleteados sin mecanizado adicional.

Contramoldes y ángulos complejos

MIM admite con facilidad contrasalidas y geometrías complicadas, lo que beneficia diseños continuos en instrumentos médicos de precisión, componentes automotrices y aeroespaciales.

Ventajas de las geometrías complejas del MIM

Integración funcional

MIM permite a los diseñadores integrar múltiples funcionalidades en un solo componente, simplificando significativamente el ensamblaje, mejorando la durabilidad y reduciendo costos, lo que es especialmente beneficioso en la electrónica de consumo.

Rendimiento mejorado

Las geometrías complejas producidas mediante MIM ofrecen un rendimiento superior al optimizar la aerodinámica, la gestión de fluidos y la integridad estructural, altamente valioso para componentes aeroespaciales de precisión.

Fabricación rentable

En comparación con los procesos tradicionales de mecanizado o fundición, MIM reduce significativamente los costos de componentes metálicos complejos, especialmente a altos volúmenes de producción.

Industrias que aprovechan la complejidad del MIM

Aplicaciones médicas

MIM sobresale en la fabricación de componentes médicos precisos y complejos como instrumentos quirúrgicos, brackets de ortodoncia e implantes, ofreciendo biocompatibilidad avanzada y alta precisión dimensional.

Componentes automotrices

MIM se utiliza ampliamente en aplicaciones automotrices para piezas como rotores de turbo, componentes de inyección de combustible y carcasas de sensores, que requieren geometrías internas y externas precisas.

Aplicaciones aeroespaciales

Componentes como álabes de turbina y carcasas de sensores, que exigen dimensiones exactas y fiabilidad excepcional, se benefician significativamente de las capacidades geométricas precisas que proporciona MIM.

Electrónica y telecomunicaciones

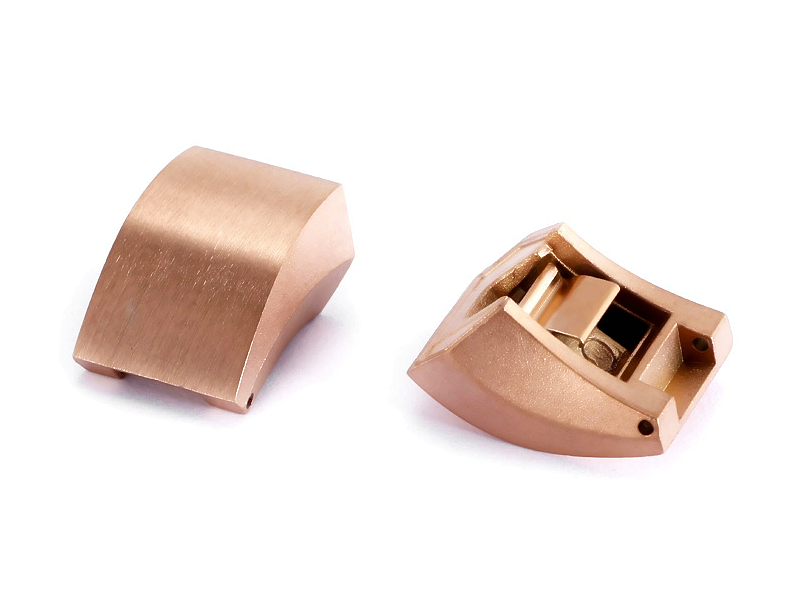

Los componentes intrincados producidos por MIM, como bisagras de precisión y carcasas de conectores, son fundamentales en la electrónica de consumo moderna y compacta, habilitando funcionalidad y atractivo estético.

Consideraciones de diseño

Gestión de la contracción: Una planificación cuidadosa de la contracción durante el sinterizado garantiza la exactitud dimensional.

Ángulos de desmoldeo: Incorporar ligeros ángulos de salida mejora la expulsión del molde y reduce defectos.

Espesor de pared uniforme: Asegura un sinterizado uniforme y previene la distorsión.

Selección de materiales y aplicaciones

MIM admite diversos materiales, entre ellos:

Acero inoxidable, excelente para aplicaciones con resistencia a la corrosión.

Aleaciones de titanio, ideales para aeroespacial e implantes médicos.

Aleaciones de cobalto-cromo para implantes ortopédicos que requieren resistencia y resistencia a la corrosión excepcionales.

Innovaciones futuras

Técnicas emergentes, como la combinación de fabricación aditiva con MIM (Metal Binder Jetting), prometen una mayor complejidad geométrica. El modelado computacional avanzado y las simulaciones impulsadas por IA continúan mejorando la precisión y capacidades del MIM.

Conclusión

MIM ofrece ventajas inigualables en la fabricación de piezas metálicas altamente intrincadas y precisas, ampliando significativamente las posibilidades de geometrías complejas en numerosas industrias. Al comprender y aplicar las mejores prácticas de MIM, los diseñadores y fabricantes pueden producir piezas complejas, funcionales y rentables que antes eran inalcanzables con métodos convencionales.