¿Cuáles son los tipos de operaciones de fresado?: Guía completa

¿Cómo funciona el fresado CNC?

Resumen breve

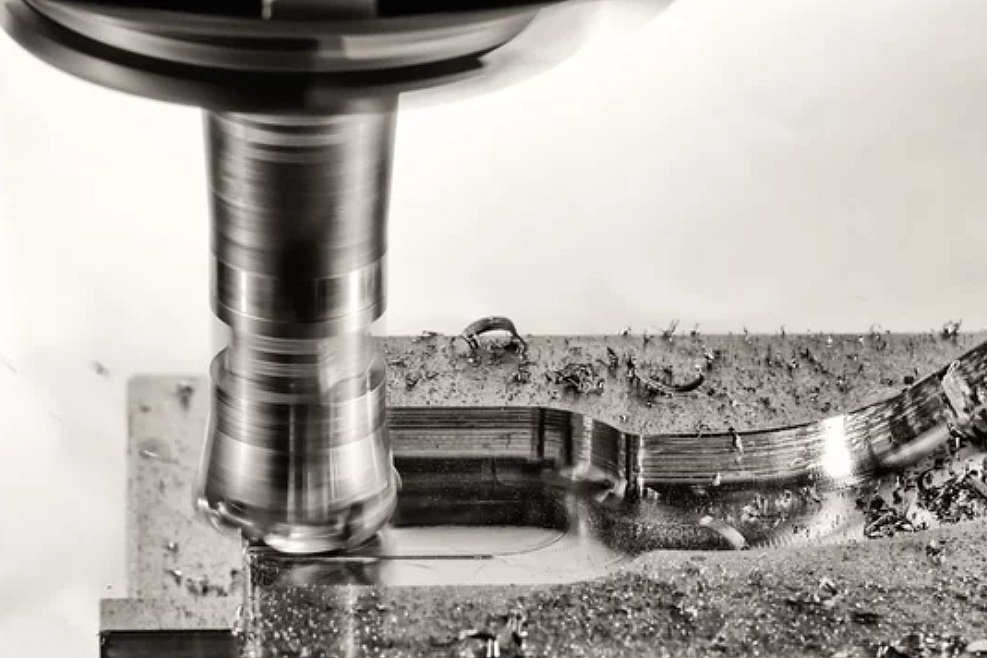

El fresado CNC (Control Numérico por Computadora) es un proceso de fabricación de precisión que utiliza cortadores rotativos controlados por computadora para eliminar material de una pieza de trabajo y darle la forma deseada. Este método es reconocido por su exactitud, eficiencia y capacidad para producir geometrías complejas con tolerancias estrechas, lo que lo convierte en una técnica esencial en la manufactura moderna.

Componentes y mecanismos clave

Máquina CNC: El componente central del fresado CNC suele estar compuesto por una estructura, una mesa para la pieza de trabajo y un husillo que sujeta las herramientas de corte. La máquina opera en base a secuencias de comandos preprogramadas derivadas de archivos CAD (diseño asistido por computadora).

Herramientas de corte: En el fresado CNC se usan diversas herramientas, cada una diseñada para cortes y materiales específicos. Entre las herramientas estándar se incluyen fresas de punta, fresas de planeado y brocas, seleccionadas según la operación deseada y las características del material.

Pieza de trabajo: El material en bruto que se mecaniza hasta obtener el producto final. Los materiales comunes incluyen metales (como aluminio, acero y titanio), plásticos y cerámicas. La pieza se fija de forma segura a la mesa de la máquina para garantizar estabilidad durante el proceso de fresado.

Unidad de control: El cerebro de la fresadora CNC, responsable de interpretar los archivos CAD y traducirlos en movimientos precisos de los componentes de la máquina. La unidad de control asegura que las herramientas de corte se desplacen por las trayectorias correctas y a las velocidades adecuadas.

El proceso de fresado

Diseño y programación: El proceso comienza creando un modelo CAD detallado de la pieza deseada. Este modelo se convierte en un programa CNC mediante software CAM (fabricación asistida por computadora). El programa incluye instrucciones sobre trayectorias de herramienta, velocidades de corte y otros parámetros.

Preparación: La pieza se sujeta firmemente a la mesa de la máquina y se cargan en el husillo las herramientas de corte adecuadas. Se calibra la máquina para garantizar la precisión, incluido el referenciado de los ejes para establecer un punto cero.

Operaciones de fresado: La máquina CNC sigue las instrucciones programadas para ejecutar diversas operaciones de fresado. El husillo hace girar la herramienta a altas revoluciones y la mesa mueve la pieza a lo largo de múltiples ejes (normalmente X, Y y Z), permitiendo realizar cortes y formas intrincadas.

Acabado: Tras completar las operaciones principales de fresado, pueden aplicarse procesos adicionales como desbarbado, pulido o tratamiento térmico para lograr el acabado superficial y las propiedades mecánicas finales.

Ventajas del fresado CNC

Precisión: El fresado CNC puede alcanzar tolerancias de hasta ±0.001 pulgadas, lo que lo hace ideal para producir piezas de alta precisión.

Versatilidad: Adecuado para una amplia gama de materiales y capaz de producir geometrías complejas.

Eficiencia: La operación automatizada reduce el tiempo de producción y los costos de mano de obra.

Repetibilidad: Calidad y exactitud consistentes en múltiples piezas.

Tipos de operaciones de fresado según la geometría de la pieza

Las operaciones de fresado son diversas y ofrecen diferentes capacidades para abordar las geometrías de las piezas y los requisitos de mecanizado. Al comprender estos tipos de operaciones, los fabricantes pueden seleccionar de manera eficiente el enfoque más adecuado para sus aplicaciones específicas. A continuación, una guía ampliada de los distintos tipos de operaciones de fresado según la geometría de la pieza:

Fresado de planeado (Face Milling)

Descripción: El fresado de planeado implica cortar a lo largo de la superficie de la pieza para crear una superficie plana o contorneada. Se usa comúnmente para el acabado de superficies planas, generar ángulos precisos, crear ranuras y producir rasgos geométricos complejos.

Aplicaciones: Muy utilizado en industrias como aeroespacial, automotriz y matricería para mecanizar componentes con superficies planas o contorneadas, incluidos bloques de motor, cavidades de moldes y componentes estructurales.

Fresado periférico (Plain Milling)

Descripción: Consiste en cortar con los dientes periféricos de la fresa a lo largo de una trayectoria lineal paralela a la superficie de la pieza. Es adecuado para mecanizar superficies planas, hombros, ranuras y chaveteros.

Aplicaciones: Se emplea en mecanizado general, como el planeado de superficies de piezas, el mecanizado de chaveteros en ejes y la creación de ranuras en componentes como soportes y carcasas.

Fresado lateral (Side Milling)

Descripción: Implica cortar con el costado de la fresa para crear una superficie plana perpendicular al eje de rotación. Es ideal para mecanizar los lados de la pieza, producir ranuras y cortar chaveteros.

Aplicaciones: Se utiliza cuando se requieren superficies perpendiculares, como el mecanizado de los lados de bridas, la producción de ranuras en engranajes y la creación de chaveteros en ejes.

Fresado a horcajadas (Straddle Milling)

Descripción: Consiste en fresar simultáneamente dos superficies paralelas montando la pieza entre dos fresas. Se utiliza para crear ranuras o cavidades más anchas que el ancho de la herramienta.

Aplicaciones: Empleado en manufactura, aeroespacial y automotriz para mecanizar ranuras, bolsillos y canales anchos en componentes como cuerpos de válvulas, bloques de motor y cajas de transmisión.

Fresado en grupo (Gang Milling)

Descripción: Utiliza múltiples fresas montadas en el mismo árbol para realizar operaciones simultáneas en diferentes superficies de la pieza. Esta técnica mejora la eficiencia y la productividad en escenarios de producción en masa.

Aplicaciones: Muy usado en producción de alto volumen para mecanizar varias superficies de componentes simultáneamente, como en la fabricación de bloques de motor, culatas y carcasas de transmisión.

Fresado en ángulo (Angle Milling)

Descripción: Consiste en cortar con un ángulo respecto a la superficie de la pieza, normalmente para crear chaflanes, biseles o rasgos angulares. Permite mecanizar componentes con superficies anguladas precisas.

Aplicaciones: Se aplica para crear chaflanes en bordes, biselar superficies para preparación de soldadura y mecanizar rasgos angulares en componentes como soportes, marcos y elementos estructurales.

Fresado de formas (Form Milling)

Descripción: Mediante fresas de forma especial, produce contornos y geometrías complejas en la superficie de la pieza. Permite mecanizar perfiles intrincados con alta precisión.

Aplicaciones: Esencial en aeroespacial, médico y herramientas para fabricar componentes con contornos y perfiles complejos, como álabes de turbina, implantes ortopédicos y moldes de inyección.

Fresado frontal/perfilado (End Milling)

Descripción: Implica cortar con el filo periférico de la fresa para crear perfiles, contornos y ranuras en el extremo de la pieza. Es adecuado para mecanizar rasgos en las superficies terminales de los componentes.

Aplicaciones: Común en matricería, troquelería y mecanizado general para bolsillos, rebajes y contornos en superficies de extremo, como insertos de molde, bloques de troquel y utillajes.

Fresado tipo sierra (Saw Milling)

Descripción: Emplea fresas con dientes tipo sierra para cortar a través de la pieza, de forma similar a una sierra de cinta o circular. Se utiliza para cortar ranuras, canales y rasgos internos de la pieza.

Aplicaciones: Se emplea para mecanizar rasgos internos, como ranuras y chaveteros, en componentes como engranajes, poleas y acoplamientos, así como para eliminar material sobrante.

Fresado de engranajes (Gear Milling)

Descripción: Operación especializada para producir engranajes y componentes relacionados. Implica cortar los dientes mediante fresas con el perfil adecuado.

Aplicaciones: Fundamental en automoción, aeroespacial y generación de energía para fabricar engranajes, estrías y otros elementos usados en transmisiones, motores y maquinaria.

Fresado de roscas (Thread Milling)

Descripción: Produce roscas internas o externas usando fresas específicas. Ofrece precisión y flexibilidad frente a métodos tradicionales de roscado.

Aplicaciones: Ampliamente utilizado en aeroespacial, automotriz y electrónica para mecanizar roscas de precisión en pernos, tornillos, tuercas e insertos roscados.

Fresado con CAM (CAM Milling)

Descripción: El fresado asistido por computadora (CAM) usa software CAM para generar trayectorias de herramienta y mecanizar geometrías y contornos complejos en la superficie de la pieza. Permite el mecanizado eficiente de piezas intrincadas con alta precisión.

Aplicaciones: Esencial en aeroespacial, médico y defensa para fabricar componentes complejos con geometrías intrincadas, incluidos álabes de turbina, implantes médicos y estructuras aeroespaciales.

¿Cómo elegir las operaciones de fresado adecuadas?

Elegir correctamente las operaciones de fresado es crucial para lograr resultados óptimos, maximizar la eficiencia y minimizar costos. Estos son los factores clave a considerar al seleccionar las operaciones adecuadas para un proyecto específico:

Material de la pieza

Consideraciones: Los materiales poseen propiedades únicas que afectan su maquinabilidad. Por ejemplo, materiales más duros como titanio y acero inoxidable requieren herramientas más robustas y velocidades de corte más bajas, mientras que materiales más blandos como aluminio y plásticos pueden mecanizarse a mayores velocidades con menor desgaste de herramienta.

Selección: Haga coincidir la operación con el material. Por ejemplo, el fresado a alta velocidad es adecuado para aluminio, mientras que las herramientas de carburo y velocidades más bajas son más eficaces para metales duros.

Geometría de la pieza

Consideraciones: La forma y el tamaño de la pieza determinan el tipo de operación necesaria. Geometrías complejas pueden requerir fresado multieje o herramientas especiales.

Selección: Use fresado de formas para perfiles intrincados, fresado frontal para contornos detallados y planeado para grandes superficies planas. Elija la operación que produzca la geometría deseada con eficiencia.

Requisitos de tolerancia y acabado superficial

Consideraciones: La precisión requerida y el acabado influyen en la elección de la operación. Piezas de alta precisión con tolerancias estrechas y acabados finos demandan operaciones y condiciones de corte específicas.

Selección: Opte por operaciones de acabado como planeado o fresado frontal para tolerancias estrictas y acabados suaves. El desbaste puede emplearse para la eliminación inicial de material cuando la precisión es menos crítica.

Volumen de producción

Consideraciones: El volumen de piezas a producir afecta la elección de la operación. La producción en alto volumen puede beneficiarse de operaciones que maximicen la eficiencia y reduzcan los tiempos de ciclo.

Selección: Use fresado en grupo o a horcajadas para alto volumen y mecanizar múltiples superficies simultáneamente. Para prototipos o bajo volumen, priorice operaciones flexibles y de rápida preparación, como el fresado CNC.

Capacidades de la máquina

Consideraciones: El tamaño, la potencia y los ejes disponibles de la fresadora limitan los tipos de operaciones posibles.

Selección: Seleccione operaciones acordes a las capacidades de la máquina. Por ejemplo, el fresado multieje puede emplearse para piezas complejas en máquinas con más de tres ejes de movimiento. Asegúrese de que la máquina tenga la potencia y la rigidez necesarias.

Disponibilidad de herramientas

Consideraciones: La disponibilidad de herramientas de corte adecuadas y su compatibilidad con la máquina y el material es esencial para la eficiencia.

Selección: Prefiera operaciones que utilicen herramientas disponibles y rentables. Para operaciones especializadas, como fresado de engranajes o roscas, asegúrese de que las herramientas necesarias estén disponibles y sean compatibles.

Eficiencia de costo y tiempo

Consideraciones: Equilibrar costo y tiempo es clave para una producción rentable. Las operaciones elegidas deben optimizar ambos factores sin comprometer la calidad.

Selección:

Evalúe el costo de herramientas, tiempo de máquina y mano de obra de cada operación.

Utilice técnicas de fresado de alta eficiencia en producciones a gran escala para minimizar tiempos de ciclo y costos.

Para lotes pequeños, priorice operaciones que minimicen preparaciones y costos de herramental.

Operaciones secundarias

Consideraciones: Algunas operaciones de fresado pueden requerir procesos adicionales como desbarbado, pulido o tratamiento térmico, lo que impacta el plazo y el costo total.

Selección: Elija operaciones que minimicen la necesidad de procesos secundarios. Por ejemplo, seleccione operaciones de acabado que logren la calidad superficial deseada, reduciendo el pulido adicional o mecanizados posteriores.

Normas específicas de la industria

Consideraciones: Ciertas industrias tienen normas y requisitos específicos que deben cumplirse y que pueden dictar la elección de operaciones y la calidad final.

Selección: Asegure el cumplimiento de normas y regulaciones del sector. Por ejemplo, componentes aeroespaciales requieren alta precisión y acabados específicos, lo que puede exigir operaciones particulares.