¿Qué geometrías complejas pueden lograr las piezas moldeadas por inyección de cerámica?

Introducción

Introducción

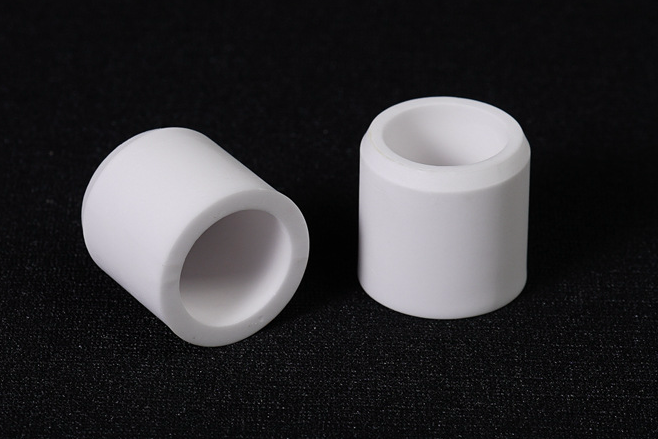

El moldeo por inyección de cerámica (CIM) ofrece una precisión inigualable en la fabricación de piezas cerámicas intrincadas. Esta técnica avanzada permite a ingenieros y fabricantes desarrollar componentes con geometrías difíciles o imposibles de lograr mediante métodos tradicionales. Esta publicación explora las formas complejas que pueden alcanzarse con CIM, permitiendo a las industrias aprovechar la fabricación cerámica para obtener un rendimiento excepcional.

Comprender el moldeo por inyección de cerámica (CIM)

El moldeo por inyección de cerámica es un proceso de fabricación innovador que consiste en mezclar polvos cerámicos con aglutinantes, moldear bajo presión, eliminar los aglutinantes (desaglutinado) y sinterizar el componente para obtener la pieza final de alta densidad. CIM combina las mejores características del moldeo por inyección y la metalurgia de polvos, lo que lo hace ideal para la producción en serie de piezas cerámicas altamente complejas y lo diferencia de técnicas tradicionales como el moldeo por prensado en caliente de cerámica.

Canales internos intrincados y detalles finos

Los canales internos complejos y los detalles finos que son difíciles o imposibles de conseguir mediante procesos tradicionales de conformado cerámico pueden lograrse con CIM. Industrias como la médica, automotriz y aeroespacial utilizan con frecuencia la capacidad del CIM para producir canales internos intrincados y microestructuras. Las aplicaciones avanzadas del moldeo por inyección de cerámica en diversos sectores demuestran claramente estas capacidades.

Estructuras de pared delgada y alta relación de aspecto

CIM sobresale en la fabricación de piezas cerámicas de pared delgada y alta relación de aspecto. Las paredes cerámicas delgadas, muy utilizadas en electrónica y microfluídica, ofrecen soluciones ligeras pero robustas. Por ejemplo, los componentes electrónicos y los dispositivos microfluídicos se benefician enormemente de las capacidades de fabricación precisa del CIM. Análisis detallados sobre el moldeo por inyección de cerámica de alúmina (Al2O3) muestran la importancia de estas características.

Roscados y socavados

Los roscados de precisión y los socavados, que son un reto para los procesos cerámicos convencionales, pueden lograrse con CIM gracias a su flexibilidad y exactitud en el moldeo. Productos como fijaciones cerámicas o conectores especializados se benefician significativamente de esta precisión, mejorando la funcionalidad y la fiabilidad en el montaje. Las ventajas y aplicaciones del moldeo por inyección de cerámica explican por qué esta tecnología se elige para detalles complejos.

Texturas y patrones superficiales complejos

CIM permite de forma única la creación de texturas y patrones superficiales intrincados directamente en los componentes cerámicos moldeados. Estos patrones pueden ser funcionales —mejorando el agarre o la transferencia de calor— o estéticos, enriqueciendo el diseño del producto. La diversidad de materiales cerámicos y aplicaciones mediante moldeo por inyección amplifica aún más estos beneficios.

Factores que afectan a la consecución de geometrías complejas

Varios factores críticos influyen en el éxito del CIM para lograr geometrías complejas, entre ellos:

Selección de materiales: Polvos cerámicos como la zirconia (ZrO2) y el carburo de silicio (SiC) afectan la precisión y el comportamiento de la contracción.

Diseño del molde: La complejidad y precisión del molde impactan directamente en la exactitud del componente final.

Control del proceso: Parámetros de inyección como presión y temperatura, así como la precisión del ciclo de sinterizado, definen las tolerancias finales y las propiedades de la pieza.

Estos factores subrayan la importancia de un control de proceso preciso para lograr resultados geométricos óptimos en el moldeo por inyección de cerámica.

Aplicaciones reales

Las piezas CIM tienen un uso significativo en varias industrias:

Aplicaciones médicas

Las cerámicas producidas mediante CIM son ideales para implantes médicos e instrumentos quirúrgicos gracias a su biocompatibilidad y precisión. Implantes dentales complejos y componentes de zirconia y alúmina biocompatibles son ejemplos del papel fundamental del CIM en la innovación sanitaria.

Aeroespacial y automoción

Los componentes cerámicos de alto rendimiento producidos por CIM se utilizan ampliamente en la industria aeroespacial por su resistencia térmica y a la corrosión, crucial en aplicaciones de motores y sensores. Del mismo modo, las carcasas de sensores automotrices se benefician notablemente de la geometría precisa que puede lograrse mediante CIM.

Electrónica

CIM produce sustratos aislantes de alta precisión y carcasas de formas complejas, fundamentales para el rendimiento y la fiabilidad de los dispositivos electrónicos. Explore los servicios avanzados de moldeo por inyección de cerámica para obtener más información sobre aplicaciones electrónicas.

Retos y soluciones

A pesar de las ventajas del CIM, la consecución de geometrías complejas presenta ciertos desafíos, como la contracción durante el sinterizado, los altos costos de utillaje y la fragilidad de las piezas en estado verde (sin sinterizar). Los fabricantes pueden superar estos problemas mediante un diseño cuidadoso del molde, un control preciso de las condiciones de sinterizado y prácticas robustas de manipulación. Comprender en detalle el proceso de moldeo por inyección de cerámica permite abordar eficazmente estos retos.

Maximizar las capacidades del CIM mediante el diseño

Para aprovechar plenamente las capacidades del CIM, los diseñadores deben:

Colaborar con los fabricantes desde las primeras fases de diseño para comprender las limitaciones y capacidades del proceso.

Optimizar las geometrías considerando la contracción y la posible deformación durante el sinterizado.

Utilizar software de simulación para anticipar desafíos de fabricación, mejorar la calidad del producto y reducir los ciclos de desarrollo.

Estas mejores prácticas son esenciales para la implementación exitosa del CIM.

Innovaciones futuras

El futuro del CIM es prometedor, especialmente con la integración de técnicas de fabricación aditiva como la impresión 3D. Estas innovaciones ampliarán aún más las capacidades geométricas, permitiendo una mayor libertad de diseño y precisión. El análisis del papel de la impresión 3D en la fabricación ofrece información sobre esta integración futura.

Conclusión

El moldeo por inyección de cerámica permite a diseñadores y fabricantes crear componentes cerámicos complejos con una precisión extraordinaria. Al comprender las geometrías alcanzables, aplicar prácticas de diseño precisas y abordar los retos del proceso, las industrias pueden maximizar el potencial innovador del CIM. Adoptar esta tecnología sitúa a las empresas a la vanguardia de los avances en fabricación cerámica, habilitando nuevas aplicaciones y logros.