¿Es adecuado el moldeo cerámico por inyección para la producción en masa de piezas personalizadas?

Introducción

El moldeo por inyección de cerámica (CIM) es un proceso de fabricación especializado que combina la precisión del moldeo por inyección con las ventajas de los materiales cerámicos. Con la creciente demanda industrial de componentes de alto rendimiento con resistencia mecánica excepcional, estabilidad térmica y resistencia a la corrosión, las cerámicas han ganado protagonismo. Sin embargo, los métodos tradicionales de fabricación suelen tener dificultades para satisfacer los requisitos de producción en masa. Este artículo analiza la idoneidad del CIM para la producción masiva, especialmente de piezas cerámicas personalizadas, evaluando sus beneficios, limitaciones, aplicaciones y desarrollos futuros.

¿Qué es el moldeo por inyección de cerámica (CIM)?

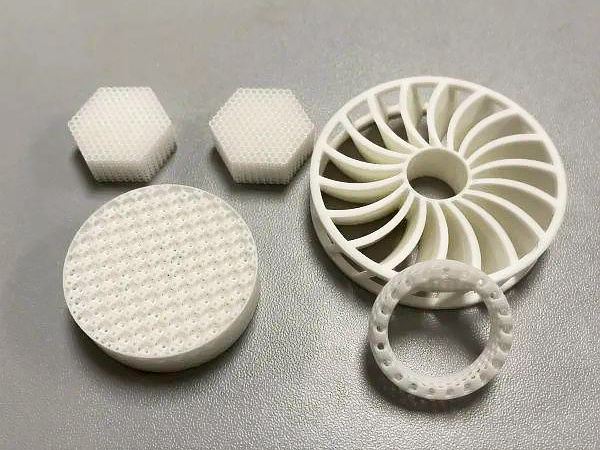

El moldeo por inyección de cerámica es un proceso en el que el polvo cerámico se mezcla con un aglutinante para formar un feedstock, que luego se inyecta en moldes bajo presión. Tras la inyección, los componentes se someten a desaglutinado para eliminar el aglutinante, seguido de un sinterizado para alcanzar su forma final, densa y robusta. En comparación con métodos convencionales como el prensado o el mecanizado, el CIM permite la creación de geometrías complejas con alta precisión dimensional.

Entre los materiales cerámicos más habituales en CIM se encuentran la alúmina (Al2O3), la circonia (ZrO2), el carburo de silicio (SiC), el nitruro de silicio (Si3N4) y cerámicas compuestas como la alúmina-circonia.

Ventajas del moldeo por inyección de cerámica en la producción en masa

Precisión y complejidad

El CIM sobresale en la producción de formas intrincadas y complejas con tolerancias estrictas, lo que lo hace ideal para aplicaciones que exigen alta precisión. El proceso de inyección garantiza repetibilidad y consistencia en grandes series de producción, algo crucial para industrias con estrictos controles de calidad.

Escalabilidad y eficiencia

Una de las principales ventajas del CIM es su escalabilidad para producción en masa. El proceso admite altos volúmenes con mínima intervención humana, reduciendo significativamente el costo unitario a medida que aumenta la producción. La automatización en CIM mejora la eficiencia, reduce los tiempos de ciclo y disminuye los costos de mano de obra en comparación con los métodos cerámicos tradicionales.

Versatilidad de materiales y propiedades

Las cerámicas producidas mediante CIM conservan excelentes propiedades de material, incluyendo alta resistencia, durabilidad y estabilidad térmica. Los fabricantes pueden personalizar las formulaciones cerámicas para ajustarlas con precisión a los requisitos de la aplicación, ofreciendo una mayor versatilidad y optimización del rendimiento.

Aplicaciones del CIM en la producción en masa

Industria médica

El CIM se utiliza ampliamente para fabricar componentes médicos de alta precisión, incluidos implantes dentales, implantes ortopédicos e instrumentos quirúrgicos. Su precisión garantiza el cumplimiento constante de normas médicas críticas y requisitos de seguridad del paciente.

Electrónica y telecomunicaciones

Mediante CIM se producen piezas cerámicas intrincadas, como conectores, aisladores y sustratos para electrónica. Estos componentes requieren alta precisión, excelente gestión térmica y propiedades dieléctricas superiores, todas alcanzables con CIM.

Automoción y aeroespacial

El CIM facilita la producción de componentes de motor, sensores y otras piezas de alto desgaste requeridas en aplicaciones automotrices y aeroespaciales. La alta resistencia y capacidad de soportar temperaturas elevadas de las piezas cerámicas producidas por CIM mejoran el rendimiento y la fiabilidad en condiciones exigentes.

Bienes de consumo

Las piezas cerámicas personalizadas para relojes de lujo, artículos decorativos y herramientas de precisión se fabrican de forma eficiente mediante CIM, combinando atractivo estético y excelencia funcional.

Limitaciones y desafíos del CIM para la producción en masa

Alta inversión inicial

A pesar de sus ventajas en escalabilidad, el CIM requiere una inversión inicial considerable. El diseño de moldes y los costos de utillaje pueden influir de manera significativa en la viabilidad del proyecto y en el retorno de inversión, especialmente para volúmenes pequeños.

Complejidad del material y del proceso

Los materiales cerámicos y los procesos CIM son muy sensibles a variaciones. Es esencial un control preciso sobre la composición y los parámetros de procesado, ya que ligeras desviaciones pueden causar defectos como contracción excesiva, alabeo o grietas durante el desaglutinado y el sinterizado. Garantizar la estabilidad del proceso exige experiencia y una gestión de calidad rigurosa.

Plazos de entrega más largos

El desarrollo y la optimización de moldes para CIM requieren tiempo. Los plazos prolongados asociados a la fabricación inicial de moldes y la validación del proceso pueden afectar la planificación del proyecto. Estrategias como el prototipado rápido y el desarrollo iterativo de moldes ayudan a mitigar estos retrasos.

Factores clave a considerar al evaluar el CIM para producción en masa

Al considerar el CIM para producción masiva, las empresas deben evaluar:

El volumen de producción requerido y la complejidad de los componentes cerámicos.

La viabilidad económica mediante análisis de costo por pieza y puntos de equilibrio.

Los requisitos específicos de material y el potencial de personalización.

El cumplimiento de estrictas normas de calidad y regulación.

Una evaluación cuidadosa de estos factores permite tomar decisiones informadas y maximizar los beneficios del CIM.

Casos de estudio: ejemplos exitosos de producción en masa con CIM

Dispositivos médicos

Los implantes dentales cerámicos fabricados mediante CIM muestran una consistencia, durabilidad y biocompatibilidad excepcionales. Las empresas informan de reducciones significativas de costos y un mejor control de calidad respecto a métodos tradicionales, lo que mejora los resultados para los pacientes y la aceptación en el mercado.

Industria electrónica

Los fabricantes que utilizan CIM para aisladores cerámicos y sustratos de precisión observan mejoras notables en la gestión térmica y las propiedades dieléctricas. La producción de alto volumen y alta consistencia lograda con CIM reduce costos y aumenta la fiabilidad de los componentes.

Componentes automotrices

Los fabricantes de automoción que aplican CIM reportan mayor fiabilidad en componentes sometidos a altas tensiones, especialmente en aplicaciones de motor y frenado. La alta resistencia y estabilidad térmica de las cerámicas producidas mediante CIM se traducen en mejor rendimiento, menores costos de mantenimiento y mayor vida útil de las piezas.

Tendencias futuras e innovaciones en CIM

Avances en ciencia de materiales

La investigación continua en materiales cerámicos busca mejorar las características de rendimiento y reducir los costos de materia prima. Las innovaciones incluyen tecnologías de polvo mejoradas, nuevos compuestos cerámicos y sistemas de aglutinantes optimizados, ampliando significativamente la aplicabilidad y las ventajas económicas del CIM.

Innovaciones en diseño de moldes y utillaje rápido

Las tecnologías emergentes de utillaje rápido y fabricación aditiva permiten una creación de moldes más rápida y rentable. Estos avances aceleran los ciclos de desarrollo, reducen los costos iniciales y aumentan la competitividad del CIM en diversos escenarios de producción.

Integración con la Industria 4.0

La integración de tecnologías de Industria 4.0, incluyendo IoT, controles de proceso impulsados por IA y robótica avanzada, promete mejoras significativas en la fiabilidad, eficiencia y adaptabilidad del CIM. Estas tecnologías permiten monitoreo en tiempo real, mantenimiento predictivo y ajustes de proceso optimizados, posicionando al CIM como una tecnología clave dentro de la fabricación inteligente.

Conclusión

El moldeo por inyección de cerámica es altamente adecuado para la producción en masa de piezas cerámicas personalizadas, ofreciendo precisión, escalabilidad y versatilidad sin igual. Aunque la inversión inicial y la complejidad del manejo de materiales representan desafíos importantes, una planificación cuidadosa y la adopción de tecnologías avanzadas permiten abordarlos eficazmente. Empresas de los sectores médico, electrónico, automotriz, aeroespacial y de bienes de consumo ya han aprovechado con éxito el CIM, lo que subraya su potencial. A medida que avanzan la ciencia de materiales y las innovaciones de la Industria 4.0, las capacidades y la rentabilidad del CIM seguirán expandiéndose, consolidándolo como una tecnología esencial para la fabricación de componentes cerámicos personalizados.