Comparación de resistencia: piezas ABS moldeadas por inyección, silicona y 3D

Introducción

ABS (Acrilonitrilo Butadieno Estireno) es uno de los plásticos de ingeniería más versátiles, ampliamente utilizado en diversas industrias, incluidas la automotriz, la electrónica, los bienes de consumo y los dispositivos médicos. Reconocido por su resistencia al impacto, tenacidad y facilidad de procesamiento, el ABS es popular para aplicaciones donde la durabilidad y el rendimiento son esenciales. Sin embargo, el método de fabricación de las piezas de ABS influye significativamente en sus propiedades mecánicas finales, en particular su resistencia.

Este artículo compara tres métodos de fabricación habituales para piezas de ABS: moldeo por inyección, moldeo en silicona y impresión 3D. Comprender las fortalezas y limitaciones de cada método puede ayudarle a seleccionar el proceso adecuado para su aplicación específica.

Comprender el ABS y sus aplicaciones

El ABS es un polímero termoplástico que combina tres monómeros: acrilonitrilo, butadieno y estireno. Estos componentes confieren al ABS sus propiedades distintivas:

El acrilonitrilo aporta resistencia química.

El butadieno proporciona tenacidad y resistencia al impacto.

El estireno ofrece rigidez y un acabado liso.

Las aplicaciones del ABS abarcan desde componentes automotrices duraderos hasta carcasas intrincadas para electrónica de consumo. Se valora por su resistencia y tenacidad, pero cada proceso de fabricación afecta estas propiedades de manera distinta. Profundicemos en los métodos específicos y cómo contribuyen a la resistencia del producto final.

Moldeo por inyección para piezas de ABS

El moldeo por inyección es un método ampliamente utilizado para fabricar piezas de ABS, ya que permite producir piezas con alta resistencia y durabilidad a escala.

Descripción general del proceso

El moldeo por inyección consiste en calentar la resina de ABS hasta que se funda y luego inyectarla a alta presión en un molde de acero. El ABS fundido llena la cavidad y, al enfriarse, adopta la forma del molde. La alta presión utilizada en este proceso asegura un empaquetamiento denso del material, lo que da como resultado una pieza con resistencia superior y mínimas vacíos o inconsistencias.

Características de resistencia

Las piezas de ABS producidas por moldeo por inyección suelen alcanzar resistencias a la tracción alrededor de 40-48 MPa, las más altas entre los tres métodos analizados. Este proceso produce una estructura molecular consistente, generando piezas con excelente resistencia al impacto y resistencia uniforme. Las piezas moldeadas por inyección presentan isotropía, es decir, su resistencia es consistente en todas las direcciones.

Ventajas y desventajas

Pros: Alta resistencia y durabilidad, excelente precisión dimensional, acabado liso y escalabilidad para producción de gran volumen.

Contras: Costes iniciales elevados para crear el molde, plazos de entrega más largos y menor flexibilidad para producciones de bajo volumen o prototipos.

Por estas características, el moldeo por inyección es ideal para series grandes donde la consistencia, la resistencia y la durabilidad de la pieza son prioritarias.

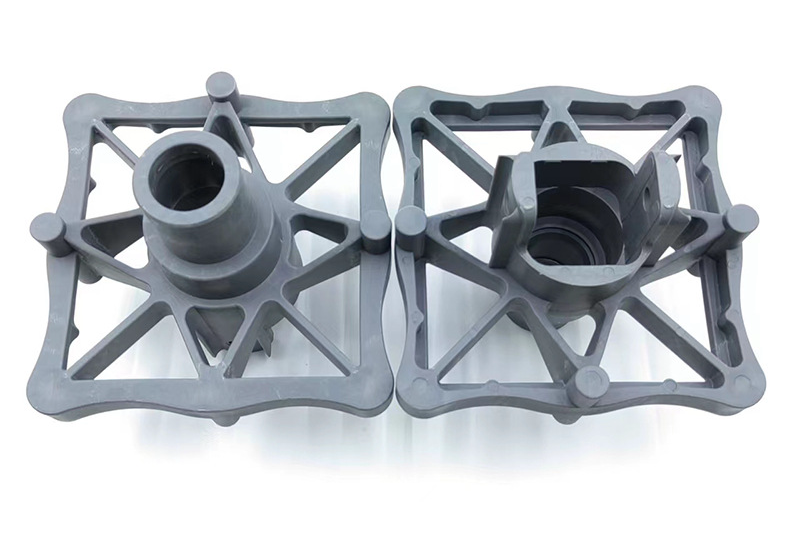

Piezas de ABS fabricadas con moldes de silicona

El moldeo en silicona, también llamado “soft tooling”, es un método versátil que se utiliza a menudo para prototipos o para producir pequeños lotes de piezas con propiedades similares al ABS. Normalmente, el proceso consiste en crear un molde de silicona a partir de un modelo maestro y, posteriormente, verter o inyectar una resina de poliuretano o resina de colada con comportamiento similar al ABS dentro del molde.

Descripción general del moldeo en silicona

Los moldes de silicona son relativamente fáciles de crear, lo que hace que este proceso sea más rápido y rentable para tiradas cortas en comparación con el moldeo por inyección. La resina de colada se endurece en el molde, obteniéndose una pieza que imita de cerca el aspecto y la flexibilidad del ABS.

Características de resistencia

Aunque las piezas tipo ABS hechas con molde de silicona pueden presentar resistencias en el rango de 25-40 MPa, normalmente quedan por debajo de la resistencia lograda mediante moldeo por inyección. Esta reducción se atribuye a las propiedades de las resinas de colada, que pueden no alcanzar la misma densidad e integridad molecular que el ABS puro. Además, puede producirse cierta contracción e inconsistencias menores en la densidad del material, afectando la resistencia final.

Ventajas y desventajas

Pros: Menores costes de preparación, plazos más cortos y adecuado para producción de bajo volumen o prototipos funcionales.

Contras: Menor resistencia y durabilidad frente al ABS moldeado por inyección, posibilidad de contracción y variación dimensional.

El moldeo en silicona es una opción ideal para prototipado y pequeñas series, ofreciendo resistencia adecuada para muchas aplicaciones sin los altos costes asociados al moldeo por inyección a gran escala.

Piezas de ABS impresas en 3D

La impresión 3D, también conocida como fabricación aditiva, es un método rápido y flexible para crear piezas de ABS, normalmente mediante Fused Deposition Modeling (FDM). La FDM construye las piezas capa a capa a partir de filamento de ABS, permitiendo geometrías complejas y prototipado rápido.

Descripción general del proceso de impresión 3D (FDM)

En FDM, un filamento de ABS se calienta y extruye a través de una boquilla, depositando capas finas de material que se fusionan para formar la pieza. Cada nueva capa se une con la capa inferior, creando un objeto 3D. Sin embargo, el enfoque por capas puede generar uniones intercapas más débiles, especialmente a lo largo del eje Z (dirección vertical), resultando en piezas anisotrópicas donde la resistencia varía según la orientación.

Características de resistencia de las piezas impresas en 3D

Las piezas de ABS suelen alcanzar resistencias a la tracción de 25-35 MPa. Debido a la construcción por capas, son más susceptibles a debilitarse a lo largo de las líneas de capa. La resistencia es mayor en el plano XY (dirección horizontal) y menor en el eje Z, donde la adhesión intercapas es más débil. También pueden aparecer huecos o pequeñas discontinuidades entre capas, reduciendo aún más la resistencia.

Ventajas y desventajas

Pros: Capacidades de prototipado rápido, bajo coste de preparación, posibilidad de crear geometrías complejas o personalizadas y flexibilidad para ajustes de diseño.

Contras: Menor resistencia que el moldeo por inyección, líneas de capa visibles, durabilidad limitada y resistencia variable según la orientación.

La impresión 3D es ideal para validación de diseño y aplicaciones de bajo esfuerzo, pero carece de la resistencia necesaria para piezas de alta carga o resistentes a impactos.

Análisis comparativo de resistencia

Para ofrecer una comparación más precisa, a continuación se presenta un desglose de las características de resistencia de cada método:

Método de fabricación | Rango de resistencia a tracción | Isotropía | Casos de uso ideales |

|---|---|---|---|

Moldeo por inyección | 40-48 MPa | Alta (isotrópico) | Producción de gran volumen, aplicaciones de alta resistencia |

Moldeo en silicona | 25-40 MPa | Moderada | Pequeñas series, prototipos funcionales |

Impresión 3D (FDM) | 25-35 MPa | Baja (anisotrópico) | Prototipado, validación de diseño y geometrías complejas |

Cada método tiene fortalezas específicas que lo hacen más adecuado para determinadas aplicaciones:

Moldeo por inyección: Alta resistencia a tracción, estructura isotrópica y resistencia al impacto lo convierten en el método ideal para aplicaciones de carga y piezas que requieren gran durabilidad y precisión.

Moldeo en silicona: Con resistencia moderada, funciona bien para prototipos funcionales y tiradas cortas donde la durabilidad es importante, pero se deben contener los costes.

Impresión 3D: Aunque ofrece la menor resistencia, es adecuada para prototipado y diseños personalizados, especialmente cuando la rapidez de producción y la complejidad geométrica son críticas.

Elegir el método de fabricación adecuado para sus piezas de ABS

La selección del método adecuado depende de varios factores, incluidos los requisitos de la aplicación, el volumen de producción, el presupuesto y la complejidad del diseño.

Consideraciones de la aplicación:

El moldeo por inyección suele ser la mejor opción para aplicaciones de alta resistencia, como componentes estructurales o piezas automotrices.

Para prototipado y producción de bajo volumen, el moldeo en silicona ofrece un equilibrio entre resistencia y rentabilidad.

Para diseños complejos o iteraciones rápidas, la impresión 3D permite ajustes sencillos sin los elevados costes iniciales asociados a moldes o utillajes.

Volumen del proyecto y presupuesto:

Moldeo por inyección es más adecuado para producción a gran escala debido a su eficiencia y costes unitarios competitivos una vez amortizado el molde.

Moldeo en silicona es ideal para series cortas o cuando se requieren múltiples prototipos.

Impresión 3D es la más rentable para prototipos únicos o piezas personalizadas, eliminando la necesidad de moldes o preparaciones costosas.

Requisitos normativos y ambientales:

Los estándares de durabilidad y fiabilidad suelen favorecer el moldeo por inyección, ya que estas piezas ofrecen alta resistencia y larga vida útil.

Las pruebas de prototipos pueden realizarse con moldeo en silicona o impresión 3D antes de comprometerse con producción de alto volumen por inyección.