Insert Molding para mayor resistencia: clave para la durabilidad de componentes

Introducción

En el panorama manufacturero actual, garantizar la producción de productos fuertes, duraderos y confiables es fundamental. El moldeo por inserto ha surgido como una técnica avanzada que ofrece ventajas sustanciales en términos de integridad estructural, eficiencia y rentabilidad. Ampliamente adoptado en diversas industrias, incluidas automotriz, electrónica de consumo y dispositivos médicos, el moldeo por inserto integra insertos metálicos o plásticos directamente en los componentes moldeados, mejorando así el rendimiento, reduciendo la complejidad del ensamblaje y mejorando significativamente la calidad del producto.

Comprender el Moldeo por Inserto

El moldeo por inserto es una variación especializada del moldeo por inyección de plástico, en la cual los componentes preformados—normalmente insertos metálicos como latón, aluminio o acero—se encapsulan de manera segura dentro de materiales termoplásticos, como ABS, nylon o polipropileno (PP). A diferencia de los métodos tradicionales de moldeo, el moldeo por inserto unifica piezas separadas en un solo proceso eficiente, proporcionando un rendimiento estructural superior y simplificando el proceso de fabricación.

Comparación con los Procesos Tradicionales de Moldeo

Los métodos tradicionales producen componentes individuales por separado, requiriendo un ensamblaje extenso. El moldeo por inserto optimiza la producción al incrustar insertos metálicos o plásticos directamente en la pieza moldeada, eliminando la necesidad de procesos de ensamblaje separados, reduciendo el tiempo de fabricación y mejorando la integridad estructural.

Principales Beneficios del Moldeo por Inserto

Mayor Integridad Estructural

El moldeo por inserto mejora significativamente la resistencia del producto al incrustar insertos rígidos, como sujetadores o soportes metálicos, en plásticos moldeados. Esta integración garantiza componentes duraderos y confiables, especialmente valiosos en entornos exigentes como los de la automoción o aplicaciones industriales.

Mayor Resistencia al Estrés Mecánico

La integración de insertos metálicos o plásticos robustos dentro de los componentes moldeados mejora sustancialmente su resistencia a los esfuerzos mecánicos, lo cual es crucial para productos de alto rendimiento sometidos a uso riguroso o condiciones ambientales adversas.

Reducción de Costos de Ensamblaje y Tiempo de Producción

Al consolidar múltiples pasos de ensamblaje en un solo proceso de moldeo, el moldeo por inserto reduce los costos laborales y acelera los ciclos de producción. Este método es altamente beneficioso para operaciones de fabricación a gran escala, impulsando directamente la eficiencia y la rentabilidad.

Aplicaciones del Moldeo por Inserto en Diversas Industrias

Componentes Automotrices

El sector automotriz utiliza frecuentemente el moldeo por inserto para producir piezas livianas y duraderas, como carcasas reforzadas de plástico, sujetadores roscados y componentes de sensores. Los insertos fuertes, como acero o aluminio, incrustados en materiales como nylon mejoran significativamente la durabilidad, reducen el peso del vehículo y aumentan los estándares de seguridad.

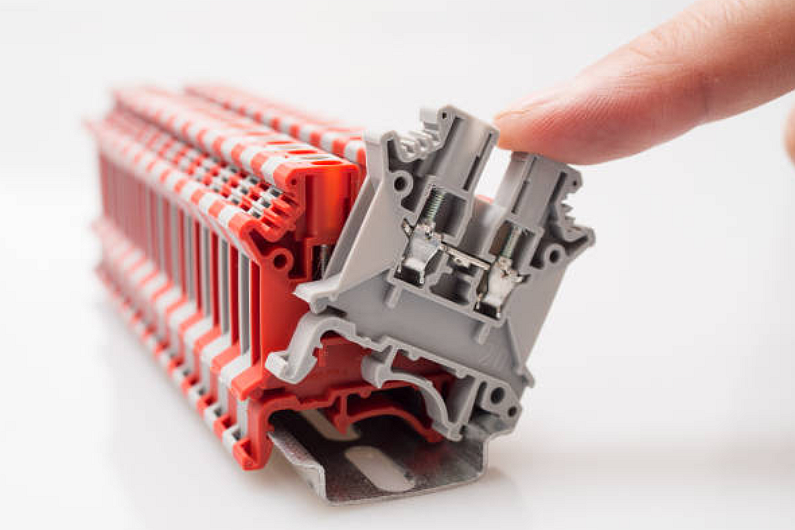

Electrónica y Dispositivos de Consumo

En la fabricación electrónica, el moldeo por inserto es crucial para producir conectores confiables, insertos roscados y refuerzos estructurales dentro de dispositivos como teléfonos inteligentes, tabletas y electrodomésticos. Estos componentes moldeados ofrecen mayor resistencia, estabilidad y una vida útil prolongada.

Equipos Médicos

Los fabricantes del sector médico emplean ampliamente el moldeo por inserto para crear herramientas quirúrgicas precisas, equipos de diagnóstico y dispositivos implantables. El uso de materiales de grado médico y la integración de insertos metálicos proporcionan mayor rendimiento, seguridad y durabilidad—elementos críticos para la atención al paciente.

Selección de Materiales para Resultados Óptimos

La selección cuidadosa de materiales es vital para el éxito del moldeo por inserto:

Metales (Insertos): Generalmente latón, aluminio, acero o acero inoxidable por su durabilidad, resistencia y capacidad de soportar altas temperaturas.

Plásticos (Material de Moldeo): Comúnmente ABS, nylon, polipropileno (PP) o termoplásticos de ingeniería.

Factores que Influyen en la Selección de Materiales

Compatibilidad de Expansión Térmica: Seleccionar inserciones y materiales plásticos compatibles evita deformaciones o fallos estructurales.

Fuerza de Adhesión: Elegir materiales con propiedades de unión compatibles asegura una adhesión robusta entre el inserto y el plástico.

Capacidad de Carga: Garantizar que la combinación seleccionada soporte las cargas mecánicas previstas.

Casos Reales

Industria Automotriz

Un fabricante automotriz implementó moldeo por inserto en componentes del motor al incrustar insertos de acero dentro de carcasas plásticas. Este enfoque mejoró la resistencia estructural en un 40% y redujo el tiempo de ensamblaje al consolidar múltiples pasos de producción en un solo proceso.

Fabricación de Electrónicos

Un importante productor de electrónicos adoptó el moldeo por inserto para componentes de conectores en teléfonos inteligentes y portátiles. La incorporación de insertos de latón en carcasas de ABS generó un aumento del 30% en la vida útil del producto, menos reclamaciones de garantía y una mayor satisfacción del cliente.

Industria de Dispositivos Médicos

Una empresa de dispositivos médicos adoptó el moldeo por inserto para instrumentos quirúrgicos integrando insertos de acero inoxidable en mangos plásticos ergonómicos. Esto resultó en mayor precisión, menor fatiga quirúrgica y mejores resultados de seguridad para los pacientes.

Mejores Prácticas para Lograr Máxima Resistencia con Moldeo por Inserto

Diseño Preciso del Molde

Un diseño preciso del molde y del inserto es esencial para garantizar una colocación, alineación y encapsulado consistentes, factores que impactan directamente en la durabilidad y fiabilidad del componente.

Garantizar una Adhesión Fuerte

Seleccionar materiales compatibles y aplicar tratamientos superficiales o agentes adhesivos fortalece la unión entre los insertos y los materiales moldeados, asegurando la integridad del producto a largo plazo.

Aprovechar la Automatización

La automatización mediante robótica y maquinaria de precisión garantiza consistencia, minimiza errores, reduce costos de producción y mejora significativamente la calidad y resistencia del producto.

Superación de Desafíos Comunes en el Moldeo por Inserto

Compatibilidad de Materiales

La evaluación y prueba cuidadosa de los materiales del inserto y del moldeo, combinadas con tratamientos superficiales, ayudan a lograr una adhesión sólida y duradera, superando eficazmente los desafíos de compatibilidad.

Gestión y Optimización de Costos

Aunque los costos iniciales de herramientas y equipos pueden parecer elevados, los fabricantes recuperan rápidamente estos gastos mediante la reducción de pasos de ensamblaje y la mejora de la eficiencia en la producción a gran escala.

Consistencia en Producción de Alto Volumen

Implementar medidas estrictas de control de calidad, mantenimiento regular de equipos y procesos de inspección automatizados garantiza componentes consistentemente de alta calidad, evitando defectos y asegurando fiabilidad estructural a escala.

Tendencias e Innovaciones Futuras

Avances en Materiales

Las innovaciones emergentes, como los compuestos híbridos, polímeros biodegradables y nanomateriales, mejorarán aún más la resistencia, sostenibilidad y versatilidad de los productos moldeados por inserto, ampliando su aplicabilidad en diversas industrias.

Integración de Tecnología Inteligente

El moldeo por inserto se combina cada vez más con componentes electrónicos integrados y tecnologías inteligentes, produciendo productos multifuncionales y avanzados, esenciales para futuras aplicaciones de IoT y dispositivos de consumo.

Conclusión

El moldeo por inserto representa una solución poderosa para los fabricantes que buscan mejorar la resistencia, eficiencia y fiabilidad del producto. Ampliamente adoptado en industrias como la automotriz, electrónica de consumo y equipos médicos, esta técnica avanzada de moldeo mejora significativamente la integridad estructural, agiliza la producción y reduce costos. Los fabricantes que apliquen estratégicamente el moldeo por inserto lograrán ventajas competitivas sustanciales, rentabilidad a largo plazo y una posición sólida en el mercado.