Fundición por gravedad de aluminio ADC12 para lámparas a prueba de explosión

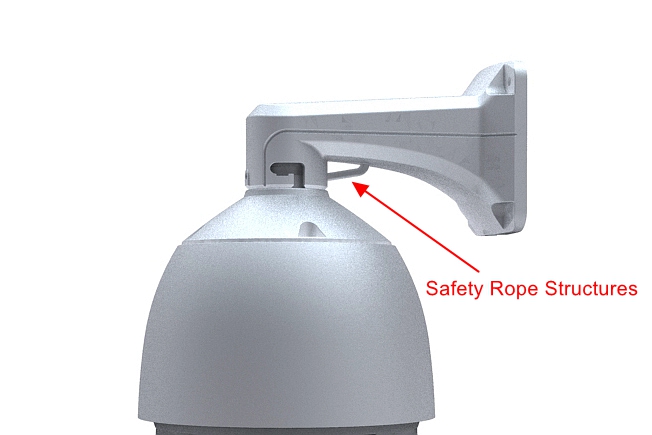

Las lámparas a prueba de explosiones son esenciales en entornos peligrosos donde gases, vapores o polvo inflamables podrían provocar accidentes catastróficos. Estas lámparas están diseñadas para evitar la ignición de materiales explosivos circundantes, por lo que son fundamentales para la seguridad en minería, petróleo y gas, procesamiento químico y otras industrias.

El aluminio ADC12 es una elección popular para fabricar accesorios de lámparas a prueba de explosiones debido a sus propiedades favorables. Esta aleación es conocida por su excelente colabilidad, alta resistencia a la corrosión, buena conductividad térmica y ligereza. Estas características hacen que el ADC12 sea adecuado para producir componentes duraderos y fiables que resisten condiciones severas.

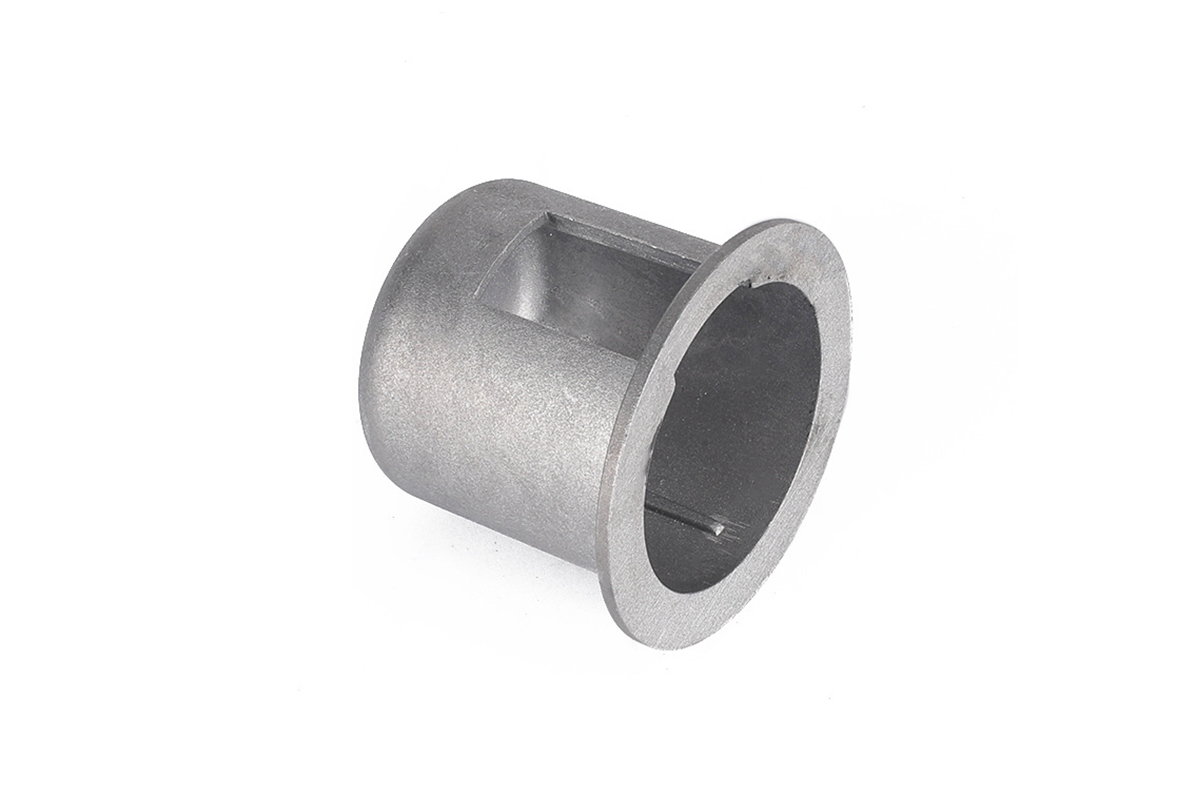

La colada por gravedad es un método preferido para fabricar estos componentes de aluminio. Este proceso de fundición consiste en verter aluminio fundido en un molde bajo la fuerza de la gravedad. Es conocido por producir piezas con alta precisión dimensional, excelente acabado superficial y superior resistencia mecánica. Sin embargo, como cualquier proceso de fabricación, la colada por gravedad de aluminio ADC12 presenta sus propios desafíos.

Comprender el aluminio ADC12

El aluminio ADC12, también conocido como A383 en Estados Unidos, es una aleación ampliamente utilizada en la industria de la fundición a presión. Su composición suele incluir 10-12% de silicio, 1-3% de cobre, 0,5-1% de magnesio y trazas de hierro, zinc y manganeso, con balance de aluminio. Esta combinación específica de elementos confiere al ADC12 propiedades únicas, lo que lo convierte en una opción preferida para diversas aplicaciones, incluidos los accesorios de lámparas a prueba de explosiones.

Composición y propiedades del aluminio ADC12

Silicio (10-12%): Mejora la fluidez durante la colada, reduce la contracción y mejora la calidad general de la pieza fundida.

Cobre (1-3%): Aumenta la resistencia y la dureza, aportando durabilidad al producto final.

Magnesio (0,5-1%): Mejora la resistencia a la corrosión y las propiedades mecánicas.

Hierro, zinc y manganeso (trazas): Contribuyen a la resistencia y colabilidad de la aleación sin afectar significativamente a sus otras propiedades.

Ventajas de usar ADC12 en accesorios de lámparas a prueba de explosiones

Ligereza: El ADC12 es más ligero que muchos otros metales, lo que facilita la manipulación e instalación de accesorios sin comprometer la integridad estructural.

Resistencia a la corrosión: La composición de la aleación, especialmente la presencia de magnesio y silicio, proporciona excelente resistencia a la corrosión, garantizando una larga vida útil incluso en entornos agresivos.

Buena conductividad térmica: El ADC12 disipa el calor de forma eficiente, evitando acumulaciones térmicas en las lámparas a prueba de explosiones y reduciendo el riesgo de fallos de componentes.

Alta estabilidad dimensional: La aleación mantiene su forma y dimensiones bajo temperaturas y presiones variables, lo cual es crítico para el ajuste preciso y el funcionamiento de los accesorios.

Excelente colabilidad: La composición del ADC12 le permite fluir con facilidad dentro de los moldes, rellenando detalles intrincados y reduciendo defectos en el producto final.

Comparación con otras aleaciones de aluminio y materiales

Frente a ADC10: Aunque son similares, ADC10 tiene un contenido de silicio ligeramente inferior, por lo que ADC12 es mejor para aplicaciones que requieren diseños intrincados y menor contracción.

Frente a A380: ADC12 ofrece mejor resistencia a la corrosión y conductividad térmica que A380, aunque A380 puede presentar propiedades mecánicas ligeramente superiores.

Frente a aleaciones de zinc: Las aleaciones de zinc proporcionan mayor resistencia e impacto, pero son más pesadas y menos resistentes a la corrosión que el ADC12.

Frente al acero: El acero ofrece una resistencia superior, pero es significativamente más pesado y más propenso a la corrosión que el aluminio ADC12, lo que hace que el ADC12 sea una opción más práctica para accesorios de lámparas a prueba de explosiones.

Proceso de colada por gravedad

La colada por gravedad es un método de fabricación altamente eficiente y preciso para producir piezas de aluminio complejas, incluidos los accesorios de lámparas a prueba de explosiones. El proceso consiste en verter aluminio fundido en un molde, utilizando la gravedad para llenar la cavidad. Esta sección describe las etapas del proceso y sus beneficios clave.

Explicación detallada del proceso de colada por gravedad

Preparación del molde

Diseño y construcción: El molde, normalmente de acero o hierro fundido, se diseña según las especificaciones de la pieza deseada. Consta de dos mitades: la cavidad (hembra) y el macho (núcleo).

Revestimiento y precalentamiento: El molde se recubre con un material refractario para evitar que el aluminio fundido se adhiera y para prolongar su vida útil. Luego se precalienta a una temperatura específica para garantizar un llenado y una solidificación uniformes.

Fusión y vertido del aluminio

Fusión: Los lingotes de aluminio ADC12 se funden en un horno a temperaturas alrededor de 660 °C (1220 °F) hasta alcanzar un estado fundido homogéneo.

Vertido: El aluminio fundido se vierte cuidadosamente en la cavidad del molde a través de un sistema de colada que dirige el flujo y minimiza la turbulencia para evitar defectos.

Solidificación y enfriamiento

Enfriamiento controlado: Una vez lleno el molde, el aluminio se enfría y solidifica. Las tasas de enfriamiento controladas son cruciales para evitar tensiones internas y garantizar una estructura de grano uniforme.

Patrones de solidificación: Una gestión adecuada del proceso de enfriamiento ayuda a lograr las propiedades mecánicas deseadas y reduce defectos como porosidad y contracción.

Expulsión y acabado

Apertura del molde: Tras la solidificación adecuada, se abre el molde y la pieza se expulsa mediante pernos eyector.

Procesos de acabado: La pieza se somete a procesos de acabado como recorte, mecanizado y tratamientos superficiales para eliminar material sobrante, mejorar la calidad de la superficie y lograr dimensiones precisas.

Beneficios de la colada por gravedad para fabricar accesorios de lámparas

Precisión dimensional

La colada por gravedad ofrece alta precisión dimensional, esencial para producir formas complejas y diseños intrincados requeridos en accesorios a prueba de explosiones. Se pueden mantener tolerancias dentro de ±0,1 mm, garantizando un ajuste perfecto y un rendimiento fiable.

Calidad del acabado superficial

El proceso proporciona un excelente acabado superficial, reduciendo la necesidad de posprocesos extensos. La rugosidad superficial suele estar entre Ra 1,6 y Ra 3,2 micrómetros, mejorando los aspectos estéticos y funcionales de los componentes.

Resistencia mecánica

Gracias a la solidificación controlada, las piezas coladas por gravedad presentan una resistencia mecánica superior, con una estructura de grano densa y uniforme. Los componentes en ADC12 pueden alcanzar resistencias a la tracción de hasta 310 MPa y 3-5% de elongación, lo que los hace robustos y duraderos.

Eficiencia y productividad

El proceso de colada por gravedad es altamente eficiente, permitiendo altas tasas de producción y repetibilidad. Los sistemas automatizados pueden aumentar aún más la productividad, reduciendo plazos y costes de fabricación.

La colada por gravedad combina precisión, eficiencia y versatilidad, convirtiéndose en un método ideal para producir componentes de aluminio de alta calidad para accesorios de lámparas a prueba de explosiones. Los fabricantes pueden lograr resultados excepcionales comprendiendo y optimizando cada etapa del proceso, garantizando seguridad y fiabilidad en entornos peligrosos.

Desafíos en la colada por gravedad de aluminio ADC12

Aunque la colada por gravedad ofrece numerosas ventajas para la fabricación de accesorios de lámparas a prueba de explosiones, también presenta varios desafíos que pueden afectar la calidad y el rendimiento del producto final. Comprender estos problemas es el primer paso para desarrollar soluciones eficaces. Esta sección examina las incidencias más comunes durante la colada por gravedad del aluminio ADC12.

Problemas comunes durante el proceso de colada

Porosidad y atrapamiento de gases

Problema: La porosidad se refiere a pequeños vacíos o cavidades dentro del metal colado, a menudo causados por gases atrapados. Puede debilitar la integridad estructural de la pieza y provocar fallos en aplicaciones críticas.

Causa: Suele deberse al atrapamiento de aire durante el vertido, a un desgasificado insuficiente del aluminio fundido o a una turbulencia excesiva.

Defectos de contracción

Problema: Surgen cuando el volumen del aluminio disminuye al solidificarse, generando vacíos y grietas. Estos defectos comprometen la resistencia y durabilidad de la pieza.

Causa: Alimentación insuficiente de aluminio fundido durante la solidificación, diseño inadecuado del molde y tasas de enfriamiento desiguales pueden provocar defectos de contracción.

Relleno incompleto y frialdad (cold shuts)

Problema: El relleno incompleto deja zonas del molde sin llenar; las frialdades se forman cuando dos frentes de metal no se fusionan correctamente. Ambos defectos crean puntos débiles en la pieza.

Causa: Temperatura de vertido baja, velocidad lenta y mal diseño del molde pueden contribuir al relleno incompleto y a las frialdades.

Alabeo y distorsión

Problema: Ocurren cuando la pieza se deforma durante el enfriamiento, produciendo inexactitudes dimensionales y problemas de montaje.

Causa: Tasas de enfriamiento desiguales, tensiones residuales de la solidificación y diseño inadecuado del molde pueden causar alabeo y distorsión.

Factores que contribuyen a estos desafíos

Propiedades y composición de la aleación

Las propiedades específicas del ADC12, como su alto contenido de silicio, influyen en la fluidez y el comportamiento de solidificación, afectando el proceso de colada.

Diseño y material del molde

El diseño del molde, incluidos los sistemas de colada y mazarotas, desempeña un papel crucial en el control del flujo y la solidificación del aluminio fundido. El material del molde también impacta en la transferencia de calor y las tasas de enfriamiento.

Temperatura y velocidad de vertido

La temperatura a la que se vierte el aluminio y la velocidad de vertido son parámetros críticos. Ajustes incorrectos pueden generar porosidad, relleno incompleto y frialdades.

Tasa de enfriamiento y patrón de solidificación

La rapidez con la que la pieza se enfría y solidifica afecta la microestructura y las propiedades mecánicas finales. Un enfriamiento controlado es clave para minimizar defectos y asegurar una calidad consistente.

Soluciones para superar los desafíos de colada

Abordar los desafíos en la colada por gravedad de aluminio ADC12 requiere una combinación de optimización del proceso, técnicas avanzadas y control preciso de diversos parámetros. Esta sección explora soluciones eficaces a los problemas comunes de colada, garantizando la producción de accesorios de lámparas a prueba de explosiones de alta calidad.

Técnicas para reducir la porosidad y el atrapamiento de gases

Desgasificación adecuada del aluminio fundido

Solución: Utilizar técnicas como la desgasificación rotativa, en la que se inyecta un gas inerte (p. ej., argón o nitrógeno) en el aluminio fundido para eliminar hidrógeno disuelto y otros gases.

Impacto: Reduce la probabilidad de atrapamiento de gas, resultando en menos defectos de porosidad y mejores propiedades mecánicas.

Uso de colada al vacío o fundición a baja presión

Solución: Implementar métodos de colada al vacío o a baja presión para minimizar el atrapamiento de aire durante el proceso.

Impacto: Mejora la densidad e integridad de las piezas al reducir la presencia de bolsas de gas.

Optimización de la temperatura y la velocidad de vertido

Solución: Controlar cuidadosamente la temperatura y la velocidad de vertido para mantener un flujo suave y continuo del aluminio en el molde.

Impacto: Minimiza la turbulencia y el atrapamiento de aire, dando lugar a piezas de mayor calidad con menor porosidad.

Estrategias para minimizar los defectos de contracción

Modificaciones de diseño en el sistema de colada y mazarotas

Solución: Optimizar el diseño del sistema de colada y de las mazarotas para asegurar una alimentación adecuada de aluminio fundido durante la solidificación.

Impacto: Reduce los defectos de contracción al proporcionar un suministro continuo de metal que compense la reducción de volumen.

Enfriamiento y solidificación controlados

Solución: Implementar técnicas de enfriamiento controlado, como canales de enfriamiento o dispositivos externos, para gestionar la tasa de solidificación.

Impacto: Garantiza un enfriamiento uniforme, evitando la formación de cavidades por contracción y mejorando la calidad global de la colada.

Uso de enfriadores (chills) y camisas aislantes

Solución: Colocar enfriadores metálicos e insertos aislantes en ubicaciones estratégicas del molde para dirigir el proceso de solidificación.

Impacto: Promueve la solidificación direccional, reduce los defectos de contracción y mejora las propiedades mecánicas de las piezas.

Métodos para asegurar el llenado completo y evitar frialdades

Mejor diseño del molde para una dinámica de flujo superior

Solución: Optimizar el diseño del molde para mejorar la dinámica de flujo del aluminio fundido, garantizando el llenado completo de la cavidad.

Impacto: Evita el llenado incompleto y las frialdades, logrando piezas sin defectos y propiedades uniformes.

Ventilación y evacuación de gases adecuadas

Solución: Incorporar sistemas de venteo en el molde para permitir la salida de gases atrapados durante el vertido.

Impacto: Reduce el atrapamiento de gas y mejora el flujo del aluminio, evitando frialdades y mejorando la calidad de la colada.

Uso de lubricantes y recubrimientos de alta calidad

Solución: Aplicar lubricantes y recubrimientos para molde de alta calidad para minimizar la fricción y facilitar el flujo suave del aluminio.

Impacto: Mejora el llenado del molde y reduce el riesgo de frialdades, resultando en coladas de mayor calidad.

Enfoques para prevenir alabeo y distorsión

Enfriamiento uniforme y control de temperatura

Solución: Asegurar un enfriamiento uniforme utilizando técnicas de enfriamiento controlado y manteniendo temperaturas de molde consistentes.

Impacto: Evita tasas de enfriamiento diferenciales que pueden causar alabeo y distorsión, garantizando precisión dimensional.

Tratamientos de alivio de tensiones post-colada

Solución: Realizar tratamientos de alivio de tensiones, como el recocido, para mitigar tensiones residuales en las piezas.

Impacto: Reduce el riesgo de alabeo y distorsión, mejorando la estabilidad y precisión dimensional de los componentes.

Mecanizado y acabado de precisión

Solución: Utilizar técnicas de mecanizado y acabado de precisión para alcanzar las dimensiones y el acabado superficial requeridos.

Impacto: Corrige pequeñas distorsiones y asegura que las piezas finales cumplan estrictos estándares de calidad.

Casos prácticos de colada por gravedad

Para ilustrar la aplicación práctica de las soluciones descritas, analicemos algunos ejemplos reales y casos de estudio. Estas técnicas se han implementado con éxito en la fabricación de accesorios de lámparas a prueba de explosiones mediante colada por gravedad en aluminio ADC12.

Proyecto exitoso de colada por gravedad para accesorios de lámparas a prueba de explosiones

Desafíos iniciales

Problemas de porosidad: Los primeros lotes presentaron porosidad significativa, comprometiendo la integridad estructural de las carcasas.

Defectos de contracción: Varias piezas mostraron cavidades de contracción, especialmente en secciones más gruesas.

Relleno incompleto: Algunos componentes presentaron zonas no llenadas, generando puntos débiles y frialdades.

Soluciones implementadas

Desgasificación mejorada: Se introdujo desgasificación rotativa para eliminar gases disueltos del aluminio fundido, reduciendo significativamente la porosidad.

Diseño de molde optimizado: Se rediseñó el sistema de colada y se añadieron mazarotas para asegurar una alimentación adecuada durante la solidificación, minimizando defectos de contracción.

Enfriamiento controlado: Se implementaron canales de enfriamiento y enfriadores para gestionar la tasa de solidificación, garantizando enfriamiento uniforme y reducción de defectos.

Técnica de vertido mejorada: Se ajustaron la temperatura y la velocidad de vertido para mejorar el flujo del aluminio en el molde, evitando rellenos incompletos y frialdades.

Resultados obtenidos

Calidad mejorada: La calidad de las piezas mejoró notablemente, con una reducción significativa de porosidad y defectos de contracción.

Propiedades mecánicas mejoradas: Las propiedades mecánicas cumplieron las especificaciones requeridas, garantizando durabilidad y fiabilidad en entornos peligrosos.

Mayor eficiencia de producción: La optimización del proceso redujo los tiempos de ciclo y mejoró la eficiencia, generando ahorros de costes.