خصائص وتطبيقات أجزاء الألومينا المصبوبة بحقن السيراميك (CIM)

ما هو قولبة الحقن الخزفية (CIM)

قولبة الحقن الخزفية (CIM) هي عملية تصنيع تُستخدم لإنتاج مكونات خزفية معقدة ودقيقة. تعتمد على مبادئ قولبة الحقن البلاستيكية وعملية التلبيد التقليدية، لكنها مُعدلة لتناسب المواد الخزفية التي تتميز بالصلابة والهشاشة العالية.

تشمل عملية الـ CIM الخطوات التالية:

1. تحضير المادة الخام: يتم خلط المساحيق الخزفية مع روابط ومواد مضافة أخرى لإنشاء مادة تغذية متجانسة. تجعل الروابط الخليط أكثر ليونة ومناسبة لقولبة الحقن الخزفية.

2. قولبة الحقن: يتم حقن مادة التغذية المحضرة في تجويف القالب تحت ضغط ودرجة حرارة عاليتين باستخدام آلة قولبة الحقن. عادةً ما يكون القالب من الفولاذ ومصمم لتشكيل الجزء الخزفي النهائي.

3. إزالة الروابط: بعد قولبة الحقن، يحتوي الجزء الخزفي الأخضر على روابط. تُخضع الأجزاء المشكلة لعملية إزالة الروابط، حيث يتم إزالتها حراريًا (إزالة روابط حرارية) أو كيميائيًا (إزالة روابط بالمذيب).

4. التلبيد: بمجرد إزالة الروابط، تُخضع الأجزاء الخضراء لعملية تلبيد عالية الحرارة في فرن. يتسبب التلبيد في اندماج جزيئات السيراميك، مما ينتج عنه مكون خزفي كثيف وقوي للغاية.

5. المعالجة اللاحقة: بعد التلبيد، قد تُستخدم عمليات التشطيب الإضافية مثل التلميع أو الطحن أو التشغيل الآلي CNC لتحقيق الأبعاد النهائية المطلوبة وجودة السطح.

يقدم خدمة قولبة الحقن الخزفية (CIM) العديد من المزايا مقارنة بطرق معالجة السيراميك التقليدية، بما في ذلك إنتاج أشكال معقدة بدقة عالية وقابلية تكرار. كما تمكن من الإنتاج الضخم لأجزاء خزفية معقدة مع تقليل التكاليف وهدر المواد. يُستخدم CIM على نطاق واسع في صناعات مختلفة، بما في ذلك الإلكترونيات، والفضاء، والطب، والسيارات، حيث تكون هناك حاجة إلى خدمات متقدمة لقولبة الحقن الخزفية لتطبيقات محددة نظرًا لخواصها الحرارية والميكانيكية والكهربائية الممتازة.

خصائص أجزاء CIM من الألومينا

مقاومة حرارية استثنائية

تتمتع الألومينا، أو أكسيد الألمنيوم (Al2O3)، بمقاومة حرارية استثنائية بفضل هيكلها البلوري والروابط الأيونية الصلبة بين ذرات الألمنيوم والأكسجين. الألومينا مادة خزفية، وترتيب شبكة بلوراتها فريد يسمح لها بتحمل درجات حرارة عالية دون تغييرات هيكلية كبيرة أو تليين. العوامل الرئيسية التي تساهم في مقاومة الألومينا للحرارة هي:

نقطة انصهار عالية: تبلغ نقطة انصهار الألومينا حوالي 2072 درجة مئوية (3762 درجة فهرنهايت). هذا يعني أنها تبقى صلبة وتحافظ على تكاملها الهيكلي في درجات حرارة مرتفعة جدًا، تفوق تلك التي تحدث في معظم التطبيقات الصناعية والهندسية.

روابط أيونية قوية: الروابط بين ذرات الألمنيوم والأكسجين في هيكل الألومينا البلوري مستقرة وقوية للغاية. تمنع هذه الروابط الأيونية القوية حركة الذرات بشكل كبير حتى في درجات حرارة مرتفعة، مما يؤدي إلى استقرار حراري ممتاز.

مقاومة أكسدة عالية: تشكل الألومينا طبقة أكسيد سطحية واقية عند تعرضها للأكسجين في درجات حرارة مرتفعة. تعمل هذه الطبقة كحاجز يمنع المزيد من الأكسدة ويعزز مقاومة المادة للتدهور الحراري.

توسع حراري منخفض: تمتلك الألومينا معامل تمدد حراري منخفض نسبيًا. هذا يعني أنه حتى عند التعرض لتغيرات في درجات الحرارة، فإن المادة تتمدد وتنكمش بأقل قدر ممكن، مما يقلل من خطر الإجهادات الحرارية التي قد تؤدي إلى التشققات أو الفشل.

لماذا أجزاء CIM مناسبة للتطبيقات عالية الحرارة

تجعل مقاومة الألومينا الحرارية الاستثنائية أجزاء CIM المصنوعة من هذه المادة مناسبة للتطبيقات عالية الحرارة. تشمل بعض المزايا الرئيسية:

الثبات في درجات الحرارة العالية: يمكن لأجزاء CIM من الألومينا الحفاظ على تكاملها الهيكلي وخصائصها الميكانيكية في درجات حرارة مرتفعة. فهي لا تتشوه أو تلين أو تخضع لتغيرات في الطور، مما يضمن أداءً موثوقًا في ظروف حرارية صعبة.

مقاومة للصدمات الحرارية: يسمح معامل التمدد الحراري المنخفض والموصلية الحرارية العالية للألومينا بتحمل التغيرات السريعة في درجات الحرارة دون تكسر بسبب الصدمات الحرارية. هذه الخاصية مهمة بشكل خاص في التطبيقات التي تحدث فيها عمليات تسخين أو تبريد سريعة.

مقاومة الحرارة في البيئات الصناعية: يمكن استخدام أجزاء CIM من الألومينا في التطبيقات الصناعية مثل مكونات الأفران، وعناصر التسخين، والحواجز الحرارية، حيث من المتوقع التعرض لدرجات حرارة مرتفعة.

التطبيقات في السيارات والفض�������������ء: تُستخدم أجزاء CIM من الألومينا في محركات السيارات، والمكونات الفضائية، وأنظمة العادم، حيث تنتشر بيئات درجات الحرارة العالية.

القوة الميكانيكية والصلابة

تظهر أجزاء CIM من الألومينا خصائص ميكانيكية متفوقة مقارنة بمعظم خيارات المواد الأخرى، مما يجعل الألومينا مناسبة للتطبيقات الحاملة للأحمال الهيكلية. توفر الصلابة العالية مقاومة ممتازة للتآكل أيضًا. تمتلك أجزاء CIM من الألومينا قوة ميكانيكية وصلابة ممتازة مقارنة بالمواد الأخرى المستخدمة في قولبة الحقن الخزفية:

الخصائص الميكانيكية لأجزاء CIM من الألومينا

تمتلك الألومينا مقاومة انحناء عالية، عادة ما تزيد عن 300 ميجا باسكال. وهذا يمنح مكونات CIM من الألومينا قدرة ممتازة على تحمل الأحمال تحت قوى الانحناء.

قوة عالية: تمتلك المادة مقاومة انضغاطية تتجاوز 2000 ميجا باسكال. هذا يسمح لأجزاء الألومينا بتحمل أحمال عالية دون تشقق.

صلابة عالية: تمتلك الألومينا صلابة فيكرز بين 16-18 جيجا باسكال، مما يجعلها مقاومة للخدش والتآكل.

متانة كسر معقولة: رغم هشاشتها، تتمتع الألومينا بمتانة كسر معقولة (K1C 3-5 ميجا باسكال√م) لسيراميك بسبب بنيتها الحبيبية الدقيقة.

قوة عند درجات حرارة عالية: تحتفظ بالقوة حتى عند درجات حرارة تصل إلى 1000 درجة مئوية.

المقارنة مع المواد الأخرى المستخدمة في CIM

CIM-ZAT: تمتلك الألومينا مقاومة انحناء أعلى 2-3 مرات من مركبات الألومينا المقواة بالزركونيا (ZTA) المستخدمة أيضًا في CIM.

MIM-المعادن: تتمتع بصلابة ومقاومة تآكل أفضل بكثير من أجزاء CIM المصنوعة من معادن مثل الفولاذ المقاوم للصدأ وسبائك التيتانيوم المخصصة لـ MIM.

CIM-السيراميك المتقدم: تمتلك الألومينا مقاومة انضغاط وانحناء أعلى من السيراميك النقي مثل نيتريد السيليكون وكربيد السيليكون.

البلاستيك الهندسي: تضاهي أو تتفوق على قوة المواد البلاستيكية الهندسية الشائعة مثل PEEK، PSU، و PPS في قطع قولبة الحقن.

مقاومة ممتازة للتآكل

تُعد مقاومة التآكل الرائعة للألومينا وغيرها من الخصائص المرغوبة مادة أساسية في العديد من الصناعات التي تتعرض فيها المكونات لبيئات كاشطة وعالية الإجهاد. تساهم قدرتها على مقاومة التآكل والحفاظ على الأداء مع مرور الوقت في تحسين الاعتمادية، وتقليل الصيانة، وإطالة عمر المكونات. تظهر الأل�مي�ا مق�وم� �مت�زة للتآكل بفضل خصائصها الميكانيكية الفطرية وميزات البنية الدقيقة. تشمل العوامل الرئيسية التي تساهم في خصائص مقاومة التآكل للألومينا ما يلي:

الصلابة: الألومينا مادة صلبة، تأتي بعد الماس فقط على مقياس موهس. تجعل هذه الصلابة العالية مقاومة للتآكل والخدش عند ملامستها لمواد أخرى، خاصةً ذات صلابة أقل.

معامل احتكاك منخفض: تمتلك الألومينا معامل احتكاك منخفض نسبيًا، مما يعني توليد حرارة احتكاكية أقل وتقليل التآكل عند الانزلاق أو الاحتكاك مع أسطح أخرى. هذه الخاصية أساسية في التطبيقات التي تنطوي على حركة مستمرة وعالية السرعة.

بنية دقيقة الحبيبات: يمكن تصنيع سيراميك الألومينا ببنية دقيقة الحبيبات باستخدام تقنيات معالجة متقدمة. تُظهر الألومينا ذات الحبيبات الدقيقة مقاومة أفضل للتآكل مقارنة بالسيراميك ذو الحبيبات الأكبر لأنها تعيق انتشار الشقوق المتعلقة بالتآكل وتقلل من تلف السطح.

قوة انضغاطية عالية: تمتلك الألومينا قوة انضغاطية عالية تسمح لها بتحمل الإجهادات الانضغاطية دون تشوه. تساعد هذه القوة في منع التآكل الناتج عن انطباع السطح أو التشوه.

الاستقرار الكيميائي: الألومينا كيميائيًا خاملة ومقاومة لمعظم المواد الكيميائية والأحماض والقلويات. تحمي هذه الاستقرارية الكيميائية المادة من التآكل الكيميائي والصدأ، مما يجعلها مناسبة للبيئات العدائية.

التطبيقات التي تكون فيها مقاومة التآكل حرجة:

تعد مقاومة التآكل ضرورية في العديد من التطبيقات الصناعية التي تتعرض فيها المواد للاحتكاك والتآكل والاتصال المستمر مع أسطح أخرى. تشمل التطبيقات الحرجة التي تكون فيها مقاومة التآكل للألومينا ثمينة ما يلي:

أدوات القطع CIM-الألومينا: تُستخدم أدوات القطع القائمة على الألومينا في عمليات الماكينة مثل الخراطة والتفريز والحفر حيث يجب أن تتحمل القطع عالي السرعة والحرارة والتفاعل الكاشط مع قطعة العمل.

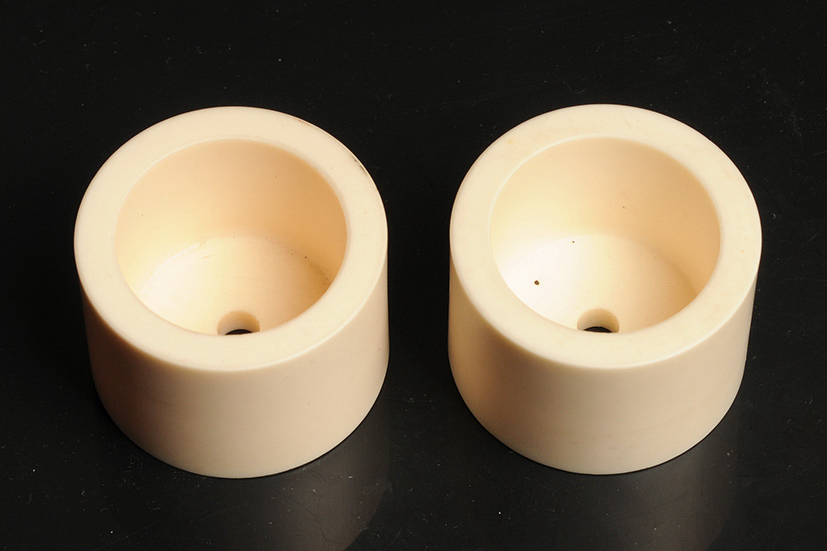

محامل وبواجي CIM-الألومينا: تُستخدم المحامل والبواجي المصنوعة من الألومينا في الماكينات والمعدات المختلفة، بما في ذلك المضخات والضواغط والمحركات، لتوفير أداء منخفض الاحتكاك وطويل الأمد في تطبيقات الدوران عالية الحمل.

الأختام والمحامل الخزفية للتطبيقات عالية الحرارة: تُستخدم الألومينا في البيئات عالية الحرارة مثل الأفران والأفران الدوارة والتوربينات الغازية حيث توفر مقاومة ممتازة للتآكل والثبات الأبعادي في الظروف الحرارية الشديدة.

مكونات مقاومة للتآكل في السيارات والفضاء: تُستخدم مكونات الألومينا في تطبيقات السيارات والفضاء حيث تكون مقاومة التآكل والاحتكاك مهمة، مثل أنظمة الفرامل ومكونا� ال�حرك ومحامل ال�ضاء.

الزرعات الطبية والأسنان: تجعل مقاومة الألومينا للتآكل وملاءمتها البيولوجية منها مادة مناسبة للزرعات الطبية وطب الأسنان التي تتطلب متانة طويلة الأمد وتآكل منخفض عند ملامسة الأنسجة.

خصائص العزل الكهربائي

تستخدم أجزاء CIM من الألومينا خصائص العزل الكهربائي الممتازة لتمكين التصغير وتحسين الأداء في الإلكترونيات التي تعمل عند جهود وترددات ودرجات حرارة عالية. تمتلك الألومينا خصائص عزل كهربائي ممتازة تفيد القدرات الكهربائية والعازلة:

مقاومة كهربائية عالية: تمتلك الألومينا مقاومة كهربائية عالية جدًا، حوالي 10^14 أوم-سم عند درجة حرارة الغرفة، مما يجعلها عازلًا كهربائيًا ممتازًا.

قوة عزل كهربائي عالية: لها قوة عزل كهربائي عالية تتراوح بين 15-35 ك.ف/مم، مما يعادل جهد انهيار عالي جدًا يقاوم الأعطال الكهربائية.

خصائص العزل الكهربائي: تحافظ الألومينا على خصائص العزل الكهربائي عند درجات حرارة مرتفعة. يبقى ثابت العزل ثابتًا حتى 1000 درجة مئوية.

خسائر عازلة منخفضة: المادة ذات خسائر عازلة منخفضة، مما يعني تدفق تيار تسرب منخفض عبر الألومينا عند جهود أو ترددات عالية.

موصلية حرارية جيدة: تمتلك الألومينا موصلية حرارية جيدة بالنسبة للسيراميك، مما يسمح بتبديد الحرارة في الأجهزة الكهربائية.

تطبيقات CIM الكهربائية والإلكترونية:

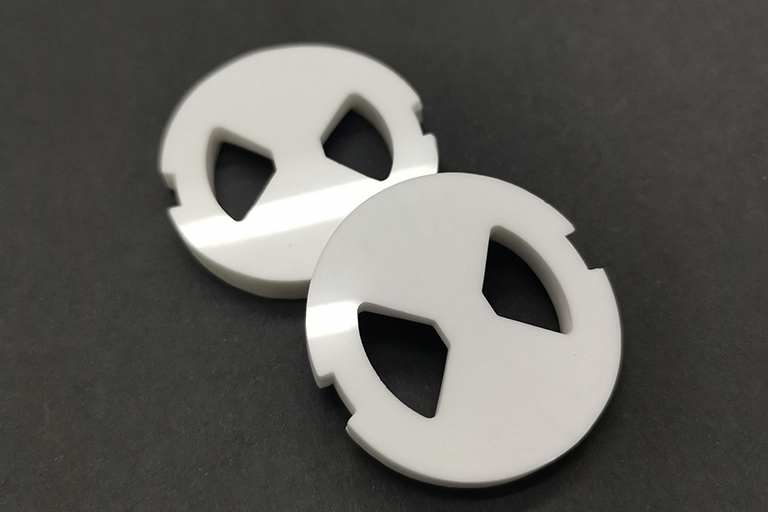

أجزاء العزل CIM: يمكن استخدام مكونات CIM من الألومينا كعوازل وفواصل ودعائم في أنظمة الجهد العالي التي تعمل بآلاف الفولتات.

أجهزة الاستشعار الخزفية: توفر الألومينا العزل الكهربائي في أجهزة الاستشعار لقياس درجة الحرارة والتحكم في العمليات الصناعية.

ركائز الألومينا: تسهل ركائز الألومينا تركيب شرائح أشباه الموصلات وألواح الدوائر المتكاملة دون حدوث دوائر قصيرة.

الاستقرار الكيميائي

تمكنها خامتها الخاملة من تحمل الظروف الكيميائية القاسية التي تُتلف المواد الأخرى بسرعة، مما يجعلها خيارًا مثاليًا للتطبيقات الكيميائية العدوانية للغاية. تتمتع الألومينا بمقاومة ممتازة للتآكل الكيميائي بسبب طبيعتها الخاملة، مما يجعلها مناسبة للبيئات الكيميائية القاسية:

1. الألومينا مستقرة وغير متفاعلة مع معظم الأحماض والقلويات والمذيبات العضوية والمحاليل المائية في درجة حرارة الغرفة.

2. تشكل طبقة أكسيد واقية ومتجددة عند تعرضها لبيئات مؤكسدة، �م� يمنع اله�م�ت ا�ك��يائية الإضافية.

3. مقاومة ممتازة للتآكل الرطب بواسطة أحماض مثل الكبريتيك، النيتريك، والهيدروفلوريك، حتى في درجات حرارة مرتفعة.

4. لا تتفاعل مع المعادن المنصهرة أو الزجاج، ومقاومة لأبخرة المعادن مثل الزئبق والزنك والصوديوم.

5. تحافظ على قوتها الميكانيكية في البيئات الكيميائية القاسية مع تدهور طفيف مع مرور الوقت.

تطبيقات في بيئات كيميائية عدوانية:

صمامات صناعية: مكونات مثل مراوح المضخات، كرات الصمامات، والخزانات للتعامل مع المحاليل القلوية أو الحمضية الصلبة.

أجهزة الاستشعار والمجسات: تستخدم في المفاعلات الكيميائية وأنظمة المعالجة ال لاحقة.

تطبيقات أجزاء CIM من الألومينا

تطبيقات الفضاء الجوي

مزايا استخدام أجزاء CIM من الألومينا في تطبيقات الفضاء الجوي:

خفيف الوزن: الألومينا مادة خفيفة الوزن، وهو أمر حاسم في الفضاء الجوي لتقليل الوزن الإجمالي للمكونات وتحسين كفاءة الوقود.

قوة وصلابة عالية: توفر أجزاء CIM من الألومينا قوة ميكانيكية وصلابة ممتازة، مما يجعلها مناسبة للمكونات الهيكلية التي يجب أن تتحمل الأحمال والضغوط العالية.

مقاومة درجات الحرارة العالية: تسمح الاستقرار الحراري الاستثنائي للألومينا بالحفاظ على خصائصها الميكانيكية والكهربائية في درجات حرارة مرتفعة، مما يجعلها مناسبة لتطبيقات الفضاء الجوي في البيئات شديدة الحرارة.

مقاومة للتآكل: مقاومة التآكل للألومينا مفيدة للمكونات الفضائية التي تتعرض لظروف كاشطة، مثل المحامل والأختام.

مكونات فضائية محددة من CIM من الألومينا:

محامل: توفر محامل الألومينا احتكاكًا منخفضًا ومقاومة عالية للتآكل، مما يجعلها مثالية لتطبيقات الفضاء الجوي.

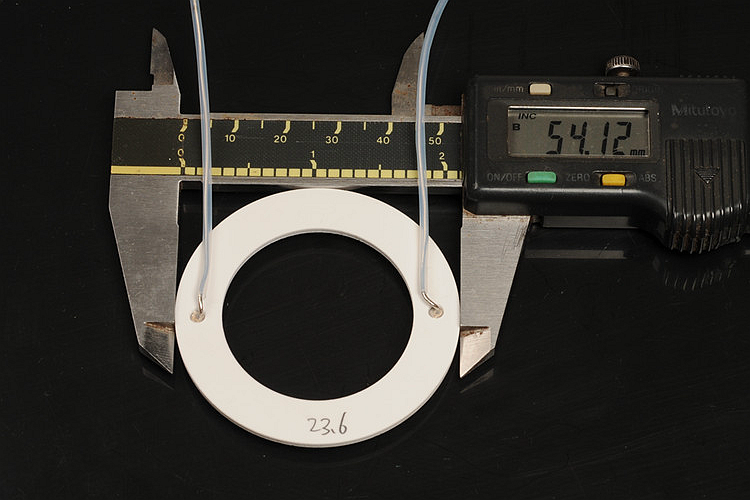

الأختام والحشيات: تناسب الألومينا استقرارها الكيميائي والحراري لتطبيقات الختم في محركات الفضاء الجوي والمكونات الأخرى.

العوازل: تُستخدم عوازل الألومينا في المكونات الكهربائية لأنظمة الفضاء الجوي لتوفير العزل الكهربائي.

أجزاء CIM من الألومينا في الأجهزة الطبية

التوافق الحيوي وأجزاء CIM من الألومينا ذات الدرجة الطبية: الألومينا متوافقة حيويًا ويتقبلها الجسم البشري جيدًا، مما يجعلها مناسبة للزرعات والأجهزة الطبية.

يتم معالجة الألومينا الطبية بعناية لضمان مطابقتها للمعايير الصارمة لاستخدامها �ي �لتطبيقا� الطبي� الحيو�ة.

أمثلة على الأجهزة الطبية التي تستفيد من مكونات الألومينا:

زرعات الأسنان: توفر زرعات الأسنان المصنوعة من الألومينا توافقًا حيويًا ممتازًا وخصائص ميكانيكية، مما يجعلها خيارًا مناسبًا لاستبدال الأسنان.

استبدال المفاصل: توفر مكونات الألومينا، مثل استبدال مفصل الورك والركبة، مقاومة للتآكل ومتانة للتطبيقات الطبية طويلة الأمد.

الإلكترونيات والهندسة الكهربائية

الألومينا كمادة عازلة موثوقة في الإلكترونيات:

تجعل الخصائص الممتازة للعزل الكهربائي والقوة الكهربائية العالية للألومينا مناسبة لمجموعة متنوعة من التطبيقات الكهربائية والإلكترونية.

يتم تصنيع العوازل والركائز ولوحات الدوائر الإلكترونية منها.

مكونات الألومينا المستخدمة في تطبيقات الهندسة الكهربائية:

الركائز الخزفية: تُستخدم ركائز الألومينا في الدوائر الإلكترونية بسبب خصائص العزل الكهربائي والتبديد الحراري.

الفواصل العازلة: تُستخدم فواصل الألومينا في التجميعات الكهربائية للحفاظ على التباعد المناسب والعزل الكهربائي.

قطاع السيارات

تحسن مكونات الألومينا أداء السيارات من خلال تقليل الوزن وزيادة مقاومة التآكل.

تساهم في تحسين إدارة الحرارة والعزل الكهربائي في أنظمة السيارات.

تطبيقات محددة لمكونات الألومينا في السيارات:

محامل السيارات: توفر محامل الألومينا احتكاكًا منخفضًا ومقاومة عالية للتآكل في محركات السيارات والأجزاء المتحركة الأخرى.

مكونات الفرامل: تُستخدم السيراميك الألوميني في أنظمة الفرامل لتحسين الأداء وتقليل التآكل.

الآلات الصناعية

دور الألومينا في تحسين كفاءة وطول عمر الآلات:

توفر مكونات الألومينا في الآلات الصناعية مقاومة للتآكل، مما يقلل الصيانة ويطيل عمر المعدات.

تقدم العزل الكهربائي وإدارة الحرارة، مما يحسن أداء ومصداقية الآلات.

أمثلة على الآلات الصناعية التي تستخدم أجزاء الألومينا:

المضخات والصمامات: تُستخدم مكونات الألومينا في المضخات والصمامات لمقاومتها للتآكل واستقرارها الكيميائي.

أدوات القطع: تُستخدم أدوات القطع القائمة على الألومينا في الماكينات بسبب مقاومتها للتآكل وقدرتها على تحمل درجات حرارة عالية.

لماذا تختار Neway لأجزاء CIM

يوضح ديفيد تشين من Neway كيف تتفوق مكونات الألومينا المصبوبة بالحقن في البيئات القاسية. "تمتلك الألومينا خصائص مذهلة مثل القوة والصلابة التي تحافظ عليها حتى فوق 1000 درجة مئوية. إنها تقاوم التآكل و�تآكل ب�ك� ممتاز. نحن �صن� �شكالًا معقدة من الألومينا لا يمكن تحقيقها بطرق أخرى." تعتمد الصناعات الكبرى على خبرة Neway التي تمتد لأكثر من 30 عامًا. "نصمم أجزاء الألومينا بالتعاون مع كل عميل لتطبيقه المحدد، من فوهات الفضاء إلى الزرعات الطبية. احصل على سيراميك بشكل دقيق مع تسامحات ضيقة." يمكن للعملاء الجدد تجربة قدرات Neway مع خصم 20% على الطلبات الأولى لأجزاء الألومينا.