Que formas geométricas e detalhes complexos podem ser alcançados com MIM?

A Moldação por Injeção de Metal (MIM) é uma técnica de fabrico sofisticada, reconhecida por produzir componentes metálicos complexos, altamente detalhados e precisos. Ao combinar a versatilidade da moldação por injeção de plástico com a resistência e durabilidade dos metais, a MIM permite a designers e engenheiros alcançar formas geométricas intrincadas que anteriormente eram impraticáveis ou demasiado dispendiosas com técnicas tradicionais de metalurgia como a fundição sob pressão.

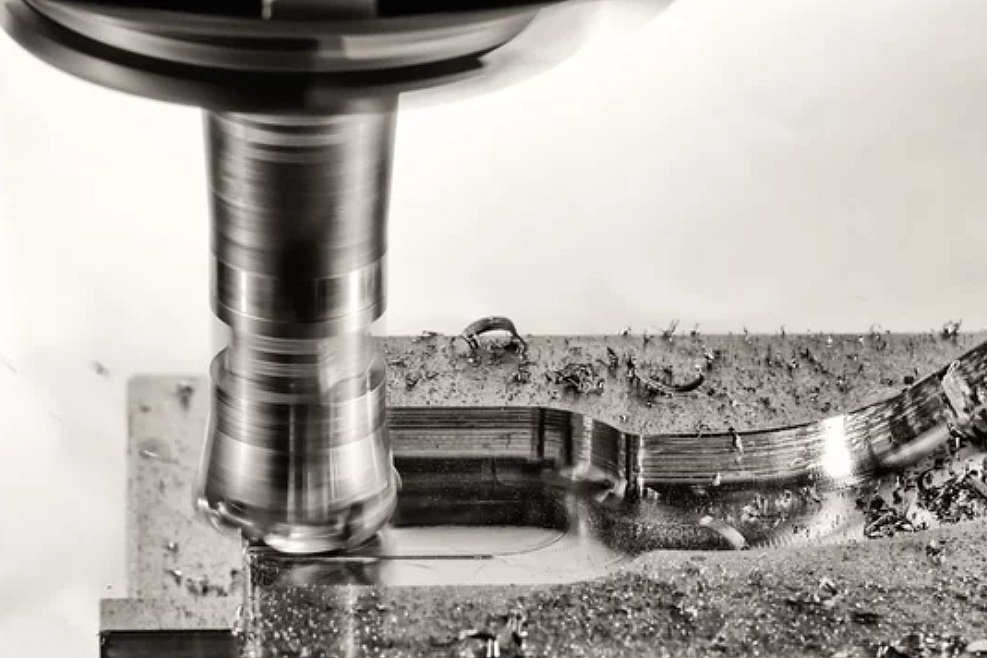

Como Funciona a Moldação por Injeção de Metal

A MIM começa pela mistura de pós metálicos finos com ligantes poliméricos, criando um “feedstock” moldável. Este feedstock é então injetado sob pressão em moldes de precisão. Após solidificar, a peça passa por desaglutinação para remover o ligante polimérico, seguida de sinterização em alta temperatura, que funde as partículas metálicas num componente denso e sólido.

Capacidades Geométricas da MIM

Canais Internos Complexos

A MIM produz com facilidade canais internos e cavidades intrincadas, cruciais para dinâmica de fluidos em dispositivos médicos, sistemas hidráulicos e componentes aeroespaciais.

Componentes de Paredes Finas

O processo MIM atinge paredes finas e estruturas intrincadas, essenciais para peças leves e compactas em eletrónica de consumo e sensores automotivos.

Detalhe Fino de Superfície

Os acabamentos de superfície alcançáveis com MIM reproduzem de perto as texturas do molde, permitindo produzir elementos detalhados como logótipos, roscas ou padronagens serrilhadas sem maquinação adicional.

Contramoldes e Ângulos Complexos

A MIM acomoda facilmente contramoldes e geometrias complexas, algo benéfico para designs integrados em instrumentos médicos de precisão, componentes automotivos e aeroespaciais.

Vantagens das Geometrias Complexas da MIM

Integração Funcional

A MIM permite integrar múltiplas funcionalidades numa única peça, simplificando significativamente a montagem, aumentando a durabilidade e reduzindo custos — particularmente vantajoso na eletrónica de consumo.

Desempenho Melhorado

Geometrias complexas produzidas por MIM oferecem desempenho superior ao otimizar aerodinâmica, gestão de fluidos e integridade estrutural — extremamente valioso para componentes aeroespaciais de alta precisão.

Fabrico Economicamente Eficiente

Comparada com processos tradicionais de maquinação ou fundição, a MIM reduz significativamente os custos para componentes metálicos complexos, sobretudo em volumes de produção elevados.

Indústrias que Tiram Partido da Complexidade MIM

Aplicações Médicas

A MIM destaca-se na fabricação de componentes médicos precisos e complexos, como instrumentos cirúrgicos, brackets ortodônticos e implantes, oferecendo biocompatibilidade avançada e elevada precisão dimensional.

Componentes Automotivos

A MIM é amplamente utilizada em aplicações automotivas para peças como rotores de turbo, componentes de injeção de combustível e caixas de sensores, que exigem geometrias internas e externas precisas.

Aplicações Aeroespaciais

Componentes como pás de turbina e caixas de sensores — que exigem dimensões exatas e fiabilidade excecional — beneficiam das capacidades geométricas precisas proporcionadas pela MIM.

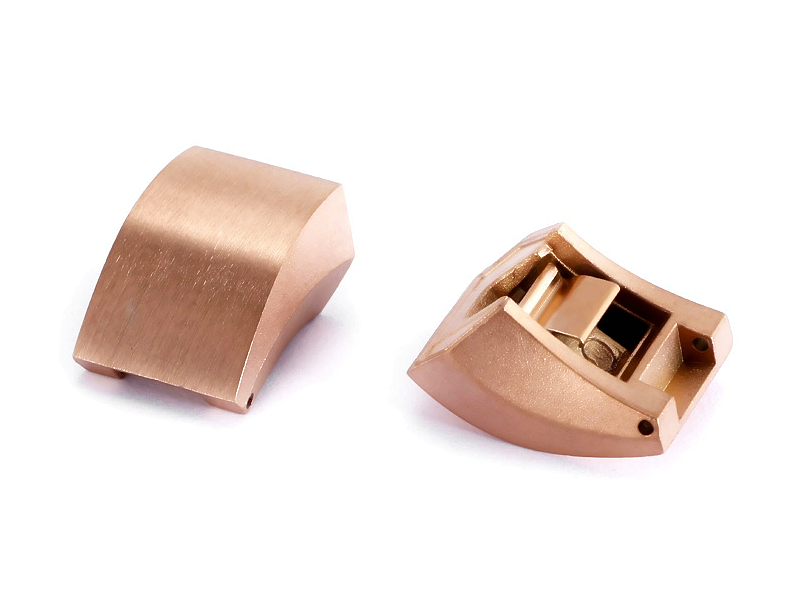

Eletrónica e Telecomunicações

Componentes intrincados produzidos por MIM, como dobradiças de precisão e caixas de conectores, são cruciais em eletrónicos de consumo compactos modernos, viabilizando funcionalidade e apelo estético.

Considerações de Projeto

Gestão da Retração: Planeamento cuidadoso da retração durante a sinterização garante precisão dimensional.

Ângulos de Desmoldação: A incorporação de ligeiros ângulos de extração melhora a desmoldagem e reduz defeitos.

Espessura de Parede Uniforme: Assegura sinterização uniforme e evita distorções.

Escolha de Materiais e Aplicações

A MIM suporta uma diversidade de materiais, incluindo:

Aço inoxidável, excelente para aplicações com resistência à corrosão.

Ligas de titânio, ideais para aeroespacial e implantes médicos.

Ligas de cobalto-crómio para implantes ortopédicos, que exigem força e resistência à corrosão excecionais.

Inovações Futuras

Técnicas emergentes, como combinar fabrico aditivo com MIM (Metal Binder Jetting), prometem ainda maior complexidade geométrica. Modelação computacional avançada e simulações orientadas por IA continuam a elevar a precisão e as capacidades da MIM.

Conclusão

A MIM oferece vantagens ímpares na fabricação de peças metálicas altamente intrincadas e precisas, expandindo significativamente as possibilidades de geometrias complexas em inúmeras indústrias. Ao compreender e aplicar as melhores práticas de MIM, designers e fabricantes podem produzir peças complexas, funcionais e economicamente competitivas que antes eram inalcançáveis por métodos convencionais.