A moldagem por injeção cerâmica é adequada para a produção em massa de peças personalizadas?

Introdução

A moldação por injeção de cerâmica (CIM) é um processo de fabrico especializado que combina a precisão da moldação por injeção com as propriedades avançadas dos materiais cerâmicos. Com o crescente aumento da procura industrial por componentes de alto desempenho com excecional resistência mecânica, estabilidade térmica e resistência à corrosão, as cerâmicas têm ganhado destaque. No entanto, os métodos tradicionais de fabrico muitas vezes enfrentam dificuldades para responder às exigências de produção em massa. Este artigo explora a adequação da CIM para produção em massa, em particular para peças cerâmicas personalizadas, avaliando os seus benefícios, limitações, aplicações e desenvolvimentos futuros.

O que é a Moldação por Injeção de Cerâmica (CIM)?

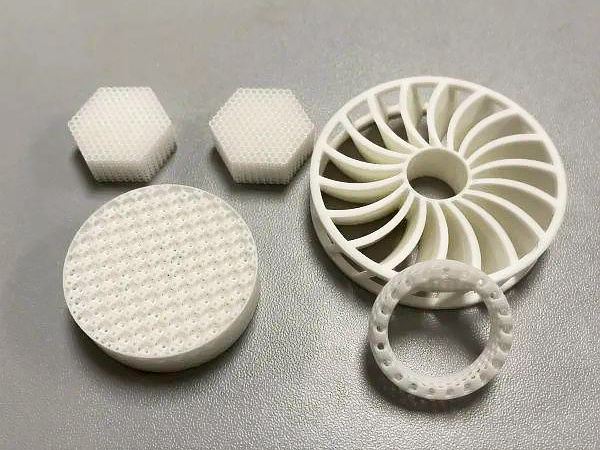

A moldação por injeção de cerâmica é um processo no qual o pó cerâmico é misturado com um ligante para formar um feedstock, que é então injetado em moldes sob pressão. Após a injeção, os componentes passam pela desaglutinação para remoção do ligante, seguida de sinterização para atingir a sua forma final, densa e robusta. Comparada com métodos convencionais como prensagem ou maquinação, a CIM permite a criação de geometrias complexas com elevada precisão dimensional.

Os materiais cerâmicos comuns utilizados em CIM incluem alumina (Al2O3), zircónia (ZrO2), carboneto de silício (SiC), nitreto de silício (Si3N4) e cerâmicas compósitas como a alumina-zircónia.

Vantagens da Moldação por Injeção de Cerâmica na Produção em Massa

Precisão e Complexidade

A CIM destaca-se na produção de formas intrincadas e complexas com tolerâncias apertadas, tornando-a ideal para aplicações que exigem elevada precisão. O processo de moldação por injeção garante repetibilidade e consistência em grandes séries de produção, fator crucial para indústrias com rigorosos controlos de qualidade.

Escalabilidade e Eficiência

Uma das principais vantagens da CIM é a sua escalabilidade para produção em massa. O processo suporta produção em alto volume com intervenção humana minimizada, reduzindo significativamente o custo unitário à medida que o volume aumenta. A automatização na CIM aumenta a eficiência, reduz os tempos de ciclo e diminui os custos de mão de obra em comparação com métodos tradicionais de fabrico cer�������������mico.

Versatilidade de Materiais e Propriedades

As cerâmicas produzidas por CIM mantêm excelentes propriedades de material, incluindo elevada resistência, durabilidade e estabilidade térmica. Os fabricantes podem ajustar formulações cerâmicas para corresponder de forma precisa aos requisitos da aplicação, proporcionando maior versatilidade e otimização de desempenho.

Aplicações da CIM na Produção em Massa

Indústria Médica

A CIM é amplamente utilizada para fabricar componentes médicos de alta precisão, incluindo implantes dentários, implantes ortopédicos e instrumentos cirúrgicos. A precisão do processo assegura o cumprimento consistente de rigorosas normas médicas e de segurança do paciente.

Eletrónica e Telecomunicações

A CIM produz peças cerâmicas intrincadas, como conectores, isoladores e substratos, utilizadas em eletrónica. Estes componentes exigem elevada precisão, excelente gestão térmica e propriedades dielétricas superiores, todas alcançáveis através da moldação por injeção de cerâmica.

Setores Automóvel e Aeroespacial

A CIM facilita a produção de componentes de motor, sensores e outras peças de alto desgaste utilizadas em aplicações automóveis e aeroespaciais. A elevada resistência e a robustez térmica dos componentes cerâmicos produzidos por CIM melhoram o desempenho e a fiabilidade em condições de funcionamento exigentes.

Bens de Consumo

Peças cerâmicas personalizadas para relógios de luxo, artigos decorativos e ferramentas de precisão são produzidas de forma eficiente usando CIM, combinando apelo estético e excelência funcional.

Limitações e Desafios da CIM para Produção em Massa

Elevado Investimento Inicial

Apesar das vantagens em escalabilidade, a CIM requer um investimento inicial significativo. O desenho de moldes e os custos de ferramentaria podem influenciar substancialmente a viabilidade inicial do projeto e o cálculo do ROI, especialmente para lotes de menor volume.

Complexidade de Materiais e do Processo

Os materiais cerâmicos e os processos CIM são altamente sensíveis a variações. O controlo rigoroso da composição e dos parâmetros de processamento é crucial, pois pequenas variações podem causar defeitos como retração, empeno ou fissuras durante a desaglutinação e sinterização. Assegurar a estabilidade do processo exige experiência técnica e uma gestão de qualidade robusta.

Prazos de Entrega Mais Longos

O desenvolvimento e a otimização de moldes para CIM requerem tempo considerável. Os prazos prolongados associados à produção inicial de moldes e à validação do processo podem impactar cronogramas de projeto. Estratégias como prototipagem rápida e desenvolvimento iterativo de moldes podem mitigar estes atrasos.

Fatores-Chave a Considerar na Avaliação da CIM para Produção em Massa

Ao considerar a CIM para produção em massa, as empresas devem avaliar:

O volume de produção necessário e a complexidade dos componentes cerâmicos.

A viabilidade económica através de análises de custo por peça e pontos de equilíbrio.

Requisitos específicos de material e o potencial de personalização.

Conformidade com normas rigorosas de qualidade e regulamentação.

Uma avaliação cuidadosa destes fatores assegura decisões informadas e maximiza os benefícios da CIM.

Estudos de Caso: Exemplos de Produção em Massa com CIM

Dispositivos Médicos

Implantes dentários cerâmicos fabricados por CIM demonstram consistência excecional, durabilidade e biocompatibilidade. Empresas relatam reduções significativas de custos e melhor controlo de qualidade em comparação com métodos tradicionais, resultando em melhores resultados clínicos e maior aceitação no mercado.

Indústria Eletrónica

Fabricantes que utilizam CIM para isoladores cerâmicos e substratos de precisão registam melhorias acentuadas na gestão térmica e nas propriedades dielétricas. A produção contínua em alto volume obtida com CIM reduz custos e aumenta a fiabilidade dos componentes.

Componentes Automóveis

Fabricantes automóveis que recorrem à CIM reportam maior fiabilidade de componentes, especialmente em aplicações críticas de motor e travagem. A elevada resistência e estabilidade térmica das cerâmicas produzidas por CIM traduzem-se em melhor desempenho, redução de custos de manutenção e maior vida útil dos componentes.

Tendências Futuras e Inovações na CIM

Avanços em Ciência dos Materiais

Investigação contínua em materiais cerâmicos visa melhorar características de desempenho e reduzir custos de matéria-prima. Inovações incluem tecnologias avançadas de pós, novos compósitos cerâmicos e sistemas de ligantes otimizados, ampliando significativamente a aplicabilidade e as vantagens económicas da CIM.

Inovações em Desenho de Moldes e Ferramentaria Rápida

Tecnologias emergentes de ferramentaria rápida e técnicas de fabrico aditivo permitem a criação de moldes de forma mais rápida e económica. Estes avanços aceleram ciclos de desenvolvimento, reduzem custos iniciais e tornam a CIM mais atrativa para diferentes cenários de produção.

Integração com a Indústria 4.0

A integração de tecnologias da Indústria 4.0, incluindo IoT, controlos de processo orientados por IA e robótica avançada, promete melhorias substanciais na fiabilidade, eficiência e adaptabilidade da CIM. Estas tecnologias permitem monitorização em tempo real, manutenção preditiva e ajustamentos otimizados do processo, posicionando a CIM na vanguarda da fabricação inteligente.

Conclusão

A moldação por injeção de cerâmica é altamente adequada para a produção em massa de peças cerâmicas personalizadas, oferecendo precisão, escalabilidade e versatilidade ímpares. Embora o investimento inicial e a complexidade no manuseamento de materiais apresentem desafios, o planeamento cuidadoso e a adoção de tecnologias avançadas permitem superá-los de forma eficaz. Empresas dos setores médico, eletrónico, automóvel, aeroespacial e de bens de consumo têm utilizado com sucesso a CIM, demonstrando o seu potencial. Com os avanços em ciência dos materiais e nas tecnologias da Indústria 4.0, as capacidades e a eficiência de custos da CIM continuarão a expandir-se, consolidando-a como tecnologia essencial para a produção de componentes cerâmicos personalizados.