Fortalecendo componentes com Insert Molding: mais durabilidade e eficiência

Introdução

No cenário de fabricação atual, garantir a produção de produtos robustos, duráveis e confiáveis é fundamental. A moldagem com insertos (insert molding) surgiu como uma técnica avançada que oferece vantagens significativas em termos de integridade estrutural, eficiência e custo-benefício. Amplamente adotada em diversos setores, incluindo automotivo, eletrônicos de consumo e dispositivos médicos, a insert molding integra insertos metálicos ou plásticos diretamente em componentes moldados, elevando o desempenho, reduzindo a complexidade de montagem e melhorando significativamente a qualidade do produto.

Compreendendo a Moldagem com Insertos

A moldagem com insertos é uma variação especializada da injeção de plástico, na qual componentes pré-fabricados — tipicamente insertos metálicos, como latão, alumínio ou aço — são firmemente encapsulados dentro de materiais termoplásticos, incluindo ABS, nylon ou polipropileno. Diferente dos métodos de moldagem convencionais, a moldagem com insertos une peças separadas em um único processo eficiente, oferecendo desempenho estrutural superior e simplificando o fluxo de fabricação.

Comparação com Processos Tradicionais de Moldagem

Os métodos tradicionais produzem componentes individuais separadamente, exigindo extensa montagem. A moldagem com insertos simplifica a produção ao incorporar insertos metálicos ou plásticos diretamente na peça moldada, eliminando a necessidade de processos de montagem adicionais, reduzindo o tempo de fabricação e aumentando a integridade estrutural.

Principais Benefícios da Moldagem com Insertos

Maior Integridade Estrutural

A moldagem com insertos melhora significativamente a resistência do produto ao incorporar insertos rígidos, como fixadores metálicos ou suportes, em plásticos moldados. Essa integração garante componentes duráveis e confiáveis, especialmente valiosos em ambientes exigentes encontrados em aplicações automotivas ou industriais.

Maior Resistência a Esforços Mecânicos

Integrar insertos metálicos ou plásticos robustos em componentes moldados aumenta substancialmente a resistência a esforços mecânicos, o que é crucial para produtos de alto desempenho sujeitos a uso intenso ou a condições ambientais severas.

Redução de Custos de Montagem e Tempo de Produção

Ao consolidar múltiplas etapas de montagem em um único processo de moldagem otimizado, a moldagem com insertos reduz custos de mão de obra e acelera os ciclos de produção. Esse método traz grandes benefícios para operações de fabricação em larga escala, aumentando diretamente a eficiência e a lucratividade.

Aplicações da Moldagem com Insertos em Diversos Setores

Componentes Automotivos

O setor automotivo utiliza com frequência a moldagem com insertos para produzir peças duráveis e leves, como carcaças plásticas reforçadas, insertos roscados e componentes de sensores. Insertos resistentes, como aço ou alumínio, incorporados em materiais como nylon melhoram significativamente a durabilidade, reduzem o peso do veículo e elevam os padrões de segurança.

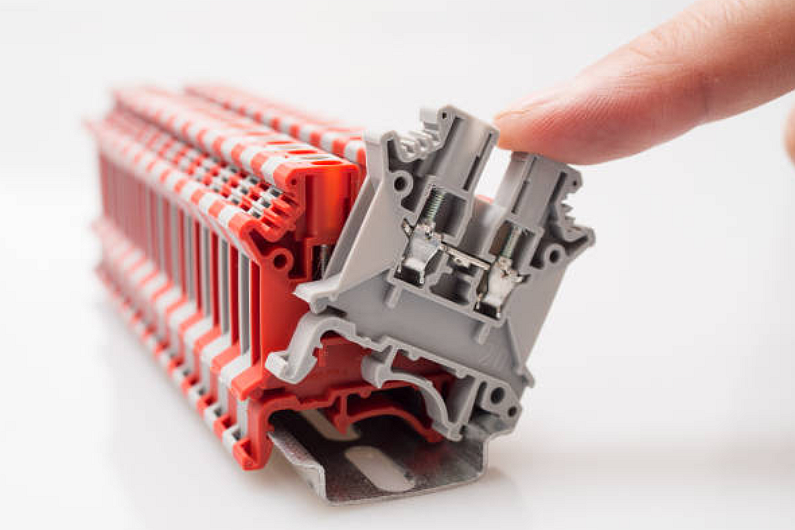

Eletrônica e Dispositivos de Consumo

Na fabricação de eletrônicos, a moldagem com insertos é essencial para produzir conectores confiáveis, insertos roscados e reforços estruturais em dispositivos como smartphones, tablets e eletrodomésticos. Esses componentes moldados oferecem resistência superior, estabilidade e maior vida útil do produto.

Equipamentos Médicos

Fabricantes de dispositivos médicos utilizam amplamente a moldagem com insertos para criar ferramentas cirúrgicas precisas e ergonômicas, equipamentos de diagnóstico e dispositivos implantáveis. O uso de materiais de grau médico combinados com insertos metálicos integrados garante desempenho, segurança e durabilidade aprimorados, fatores críticos para o cuidado ao paciente.

Seleção de Materiais para Resultados Ideais

A seleção criteriosa de materiais é vital para o sucesso da moldagem com insertos:

Metais (Insertos): Normalmente latão, alumínio, aço ou aço inoxidável, escolhidos pela durabilidade, resistência mecânica e estabilidade térmica.

Plásticos (Material de Moldagem): Comumente ABS, nylon, polipropileno (PP) ou termoplásticos de engenharia.

Fatores que Influenciam a Seleção de Materiais

Compatibilidade de Expansão Térmica: A escolha de insertos e plásticos com coeficientes de expansão compatíveis evita empenamento ou falhas estruturais.

Força de Adesão: Selecionar materiais com propriedades de ligação compatíveis garante adesão robusta entre o inserto e o plástico.

Capacidade de Carga: As combinações escolhidas devem suportar com segurança as cargas mecânicas previstas em serviço.

Estudos de Caso Reais

Indústria Automotiva

Um fabricante automotivo implementou a moldagem com insertos em componentes de motor, incorporando insertos de aço em carcaças plásticas. Essa abordagem aumentou a resistência estrutural em 40% e reduziu o tempo de montagem ao consolidar várias etapas de produção em um único processo.

Fabricação de Eletrônicos

Um grande produtor de eletrônicos migrou para a moldagem com insertos em componentes de conectores para smartphones e laptops. A incorporação de insertos de latão em carcaças de ABS resultou em um aumento de 30% na vida útil do produto, menos reclamações de garantia e maior satisfação do cliente.

Indústria de Dispositivos Médicos

Uma empresa de dispositivos médicos adotou a moldagem com insertos para instrumentos cirúrgicos, integrando insertos de aço inoxidável em cabos plásticos ergonômicos. Isso resultou em maior precisão dos instrumentos, redução da fadiga do cirurgião e melhoria nos resultados de segurança para os pacientes.

Boas Práticas para Alcançar Força Otimizada com Moldagem com Insertos

Projeto de Moldes com Alta Precisão

Um projeto preciso de molde e inserto é crucial para garantir posicionamento consistente, alinhamento adequado e encapsulamento seguro, fatores que impactam diretamente a durabilidade e a confiabilidade dos componentes.

Garantindo Adesão Robusta

A seleção de materiais compatíveis e o uso de tratamentos de superfície ou agentes de ligação reforçam a adesão entre os insertos e o material moldado, garantindo integridade de longo prazo para o produto.

Aproveitando a Automação

A automação por meio de robôs e máquinas de alta precisão assegura consistência, minimiza erros, reduz custos de produção e melhora significativamente a qualidade geral e a resistência das peças.

Superando Desafios Comuns na Moldagem com Insertos

Compatibilidade de Materiais

A avaliação e os testes cuidadosos dos materiais de insertos e de moldagem, combinados com tratamentos de superfície, ajudam a alcançar adesão robusta e durável, superando de forma eficaz desafios de compatibilidade.

Gestão e Otimização de Custos

Embora os custos iniciais de ferramental e equipamentos possam parecer elevados, os fabricantes recuperam rapidamente esse investimento por meio da redução dos custos de montagem e da melhoria da eficiência em produções de grande volume.

Consistência em Produção em Grande Escala

A implementação de medidas rigorosas de controle de qualidade, manutenção regular dos equipamentos e processos de inspeção automatizados garante componentes de qualidade consistente, evita defeitos e assegura confiabilidade estrutural em escala.

Tendências Futuras e Inovações

Avanços em Materiais

Inovações emergentes, como compósitos híbridos, polímeros biodegradáveis e nanomateriais, ampliarão ainda mais a resistência, a sustentabilidade e a versatilidade dos produtos moldados com insertos, expandindo sua aplicação em diversos setores.

Integração com Tecnologias Inteligentes

A moldagem com insertos é cada vez mais combinada com componentes eletrônicos integrados e tecnologias inteligentes, viabilizando produtos multifuncionais e inteligentes, essenciais para aplicações futuras de IoT e dispositivos avançados de consumo.

Conclusão

A moldagem com insertos representa uma solução poderosa para fabricantes que buscam aumentar a resistência, a eficiência e a confiabilidade de seus produtos. Amplamente adotada em setores como automotivo, eletrônicos de consumo e equipamentos médicos, essa técnica avançada de moldagem eleva a integridade estrutural, simplifica a produção e reduz custos. Fabricantes que utilizarem estrategicamente a moldagem com insertos conquistarão vantagens competitivas substanciais, lucratividade de longo prazo e posição superior no mercado.