ما هو الخراطة باستخدام CNC؟ العملية، المزايا، والتطبيقات

مقدمة في الخراطة CNC

في عالم التصنيع الذي يتطور باستمرار، تُعد الدقة والكفاءة أمرين بالغَي الأهمية. تقف تقنية التحكم الرقمي بالحاسوب (CNC) في طليعة هذه الثورة الصناعية، حيث تُحوّل المواد الخام إلى منتجات نهائية بدقة غير مسبوقة. ومن بين تقنيات CNC المتعددة، تُعد الخراطة CNC عملية محورية تُستخدم على نطاق واسع عبر العديد من القطاعات. تشتهر هذه التقنية بقدرتها على إنتاج أجزاء معقدة بتشطيبات ممتازة وأبعاد دقيقة.

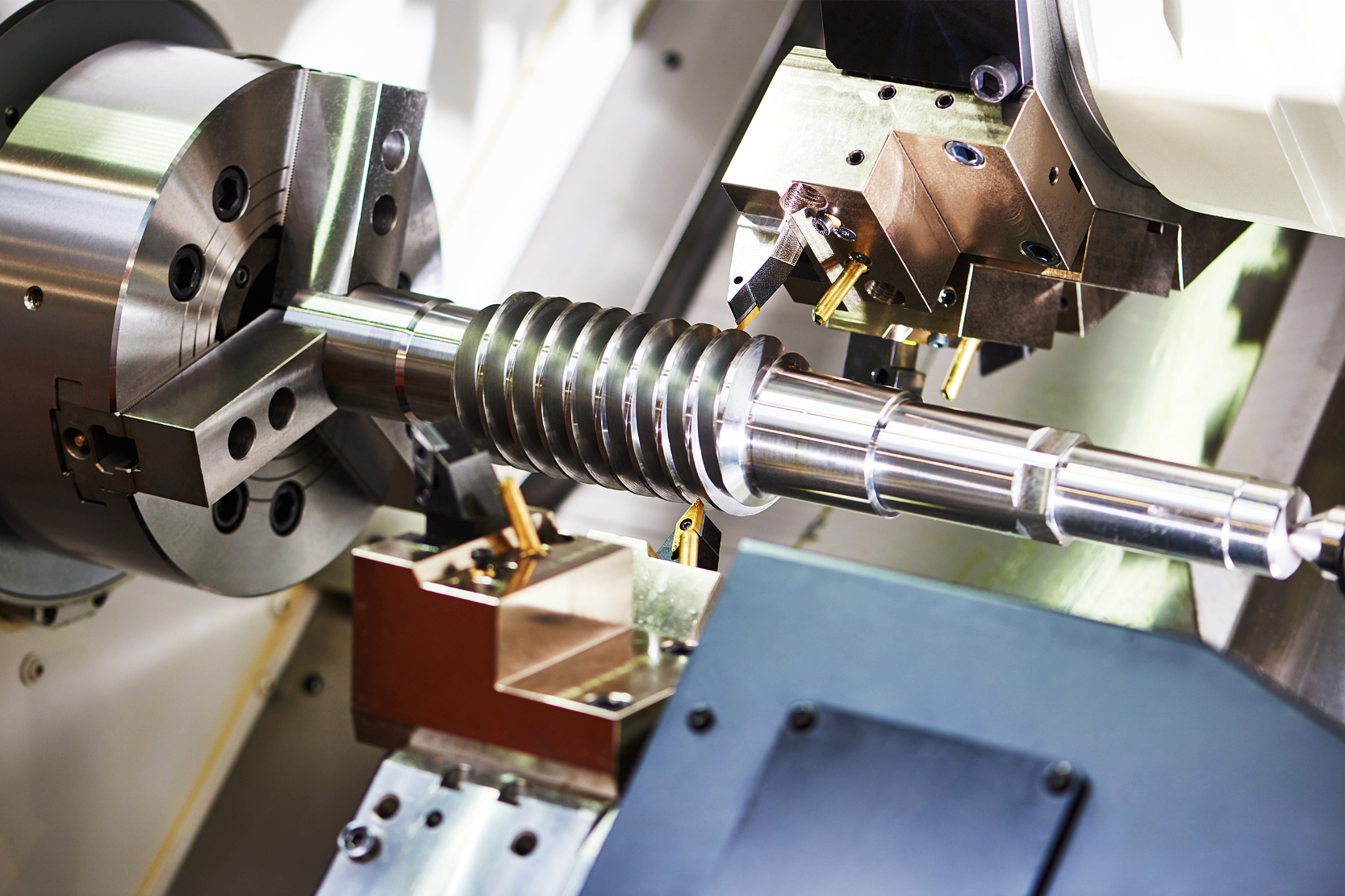

تستخدم ماكينات الخراطة CNC—والتي يُشار إليها غالبًا بالمخارط—أداة قطع خطية بينما تدور قطعة الشغل، لتشكيل هندسيات خارجية وداخلية مفصلة على المكونات الأسطوانية. وتُعد العملية أساسًا لإنتاج الأجزاء التي تتطلب دقة وتكرارية مرتفعة، ما يجعلها لا غنى عنها في مجالات الطيران والسيارات والأجهزة الطبية.

فهم الخراطة CNC

ما هي الخراطة CNC؟

الخراطة CNC هي عملية تصنيع تُدار فيها قضبان المادة داخل ظرف دوران، بينما تُغذّى أداة القطع نحو القطعة لإزالة المادة وتشكيل الشكل المطلوب. وبصيغة أخرى، تستطيع الماكينة—المعروفة بالمخرطة—تحقيق تشغيل دقيق للأجزاء عبر تدويرها بالتزامن مع استخدام أداة القطع لنحتها وفق التصميم. ويمكن باستخدام هذه العملية تنفيذ عمليات تشغيل متعددة، بما في ذلك القطع، والصقل، والتخريم (التمشيط)، والحفر، وتشويه/تشكيل المواد، لإنتاج مكونات أسطوانية دقيقة.

المقارنة مع التفريز CNC

على الرغم من أن الخراطة CNC والتفريز CNC شكلان شائعان من التشغيل الرقمي، إلا أنهما يختلفان اختلافًا جوهريًا في طريقة العمل. في التفريز CNC تبقى قطعة الشغل ثابتة بينما تدور أدوات القطع لإزالة المادة وتشكيل القطعة. على النقيض، تُبقي الخراطة CNC قطعة الشغل في حركة دوران بينما تبقى أداة القطع ثابتة نسبيًا. ويجعل هذا الاختلاف الجوهري الخراطة CNC مثالية لتشكيل الأشكال المتماثلة والدائرية أو الأنبوبية من البلاستيك أو المعادن.

تُقدّر مخارط CNC لقدرتها على إنتاج كميات كبيرة من الأجزاء مع تفاوتات مشددة للغاية. في المتوسط، يمكن للخراطة CNC تحقيق دقة أبعادية ضمن ±0.005 بوصة (±0.127 مم)، وهو أمر أساسي للتطبيقات عالية الدقة. كما تكون إعدادات الخراطة CNC أسرع وأكثر جدوى اقتصادية عند إنتاج الأجزاء الدائرية أو الأسطوانية مقارنةً بالتفريز CNC.

عملية الخراطة CNC

تُعد الخراطة CNC سلسلة خطوات منسّقة بعناية لتحويل المادة الخام إلى جزء منتهي بدقة وكفاءة. فيما يلي نظرة أقرب إلى كل خطوة ضمن العملية:

1. التصميم وإنشاء نموذج CAD

قبل أي تشغيل فعلي، يبدأ العمل في العالم الرقمي. يستخدم المهندسون والمصممون برامج التصميم بمساعدة الحاسوب (CAD) لتطوير تصميم الجزء واعتماده، متضمنًا جميع المواصفات والأبعاد والهندسيات. ويعمل ملف CAD بمثابة المخطط التفصيلي لعملية التشغيل.

2. اختيار المواد والأدوات

يعتمد اختيار المادة المناسبة على متطلبات التطبيق مثل القوة، والمرونة، ومقاومة التآكل، والثبات الحراري. تشمل المواد الشائعة في الخراطة CNC المعادن كالألومنيوم والصلب والنحاس الأصفر، إضافة إلى البلاستيك مثل النايلون والأكريليك. كما أن اختيار أدوات القطع المناسبة—مثل الحوامل والمثاقب وأدوات التشطيب—ضروري لتحقيق تشغيل فعّال.

3. إعداد ماكينة CNC

يشمل الإعداد تحميل ملف CAD إلى نظام تحكم الماكينة وترجمته إلى صيغة قابلة للتنفيذ. ثم يقوم الفنيون بتجهيز المخرطة عبر تثبيت قطعة الشغل بإحكام داخل الظرف وضمان محاذاة الأدوات ومعايرتها بدقة. ويُعد هذا الإعداد حاسمًا للحفاظ على الدقة العالية المطلوبة.

4. عملية الخراطة الفعلية

بعد الإعداد وتحميل التصميم، تبدأ عملية الخراطة؛ إذ تدور قطعة الشغل بسرعات مرتفعة بينما تتحرك أداة القطع الثابتة على محاور مختلفة لإزالة المادة وفق مسارات تصميم CAD. غالبًا ما يُطبق سائل تبريد على منطقة القطع طوال العملية لتقليل الحرارة والاحتكاك اللذين قد يؤثران على سلامة الجزء.

5. خطوات ما بعد التشغيل

عند اكتمال الخراطة، قد يخضع الجزء لعمليات لاحقة لتحقيق التشطيب والأبعاد المطلوبة. قد تشمل إزالة الزوايا الحادة (إزالة النتوءات)، والتلميع، وفحوصات إضافية للتأكد من توافق الجزء مع جميع المواصفات. تبلغ دقة الأبعاد عادةً في الأجزاء المُخرطة CNC حوالي ±0.005 بوصة، ما يسمح بإنتاج دقيق ومتسق.

6. ضبط الجودة والفحص

يمثّل ضبط الجودة جزءًا جوهريًا من عملية الخراطة CNC. وباستخدام أدوات مثل القدّمات والميكروميترات وآلات القياس بالإحداثيات (CMM)، يُجري الفنيون فحوصات تفصيلية للتحقق من مطابقة الجزء لجميع التفاوتات والمعايير. ويضمن ذلك ملاءمة كل مكوّن للاستخدام المقصود، والحفاظ على مستوى الموثوقية المرتفع المتوقَّع من تشغيل CNC.

تطبيقات الخراطة CNC

تُعد الخراطة CNC عملية تصنيع متعددة الاستخدامات تُوظّف عبر صناعات مختلفة لإنتاج مكونات عالية الدقة. وتكمن أهميتها في قدرتها على تصنيع أجزاء بهندسيات معقدة وتشطيبات سطحية ممتازة بكفاءة. فيما يلي بعض التطبيقات المحورية التي تُبرز انتشارها وقيمتها:

1. صناعة الطيران والفضاء

تُستخدم الخراطة CNC في تصنيع مكونات حرجة مثل أكمام الانزلاق والمثبتات ومشعبات التوزيع. وغالبًا ما تتطلب هذه الأجزاء مواد تتحمل ظروفًا قاسية كالحرارة والضغط العاليين. وتضمن دقة الخراطة CNC موثوقية هذه المكونات وتوافقها مع معايير الطيران الصارمة، ما يسهم في سلامة وكفاءة الطائرات.

2. صناعة السيارات

تعتمد صناعة السيارات على الخراطة CNC لإنتاج أجزاء متينة ودقيقة مثل المحاور والأعمدة ومكوّنات نواقل الحركة. تُسهّل الخراطة CNC إنتاج هذه الأجزاء بكميات كبيرة وبجودة متسقة—وهو أمر محوري حيث يجتمع شرطا المتانة والدقة.

3. الأجهزة الطبية

تُعد الخراطة CNC أساسية في القطاع الطبي لصنع الأدوات الجراحية والغرسات وغيرها من التجهيزات مثل المفاصل العظمية والمكونات السنية. ويجمع هذا المجال بين المواد الحيوية التوافق والتفاوتات المشددة، ما يجعل CNC خيارًا مثاليًا.

4. إلكترونيات المستهلك

تستفيد صناعة الإلكترونيات الاستهلاكية من الخراطة CNC في تصنيع مكونات مثل الوصلات والأغلفة والمقابض. وغالبًا ما تتطلب هذه الأجزاء دقة عالية وتشطيبات جمالية—وهي مزايا توفّرها الخراطة CNC—بالإضافة إلى تمكين الإنتاج الكمي لأجزاء متسقة الجودة تدعم أداء التصميم ووظيفته.

5. قدرات التخصيص

تتجاوز قيمة الخراطة CNC هذه الصناعات عبر قابليتها للتخصيص حسب الطلب. سواء للدفعات الصغيرة أو الإنتاج الأكبر، يمكن تكييف إعدادات الخراطة CNC لتلبية متطلبات محددة، ما يمكّن الشركات من الابتكار وتقديم حلول فريدة لمجالات متنوعة.

إن تطبيقات الخراطة CNC واسعة وتمتد إلى معظم جوانب التصنيع الحديث. ويؤكد إدماجها في خطوط الإنتاج عبر قطاعات مختلفة مرونتها ودقتها وكفاءتها—وهي قدرات تدفع الابتكار وتعزّز موثوقية وأداء المنتجات اليومية، وتُبرز الدور الحيوي الذي تلعبه الخراطة CNC في الصناعة المعاصرة.

المواد الشائعة في الخراطة CNC

يُ�د اخ�يا� �لمادة أمرًا حاسمًا في الخراطة CNC، ويتفاوت وفق متطلبات التطبيق المحددة مثل القوة ومقاومة الحرارة والموصلية الكهربائية والكلفة. فيما يلي لمحة عن أكثر المواد استخدامًا وخصائصها التي تجعلها مناسبة لاحتياجات تصنيع مختلفة:

1. المعادن

الألومنيوم: خفيف ومقاوم للتآكل، مثالي لأجزاء الطيران والسيارات بفضل نسبة القوة إلى الوزن الجيدة. كما أنه سهل التشغيل، ما يقلل وقت الإنتاج والتكلفة.

الفولاذ المقاوم للصدأ: قوة ومقاومة ممتازتان للتآكل والحرارة؛ يُستخدم كثيرًا في الأجهزة الطبية ومعدات معالجة الأغذية. أصعب تشغيلًا من الألومنيوم لكنه يوفّر متانة عالية.

النحاس الأصفر (Brass): احتكاك منخفض ومقاومة للشرر؛ يُستخدم عندما تُطلب موصلية كهربائية ومقاومة للتآكل، مثل التروس والصمامات والتجهيزات.

التيتانيوم: قوي وخفيف، مُستخدم في الطيران والغرسات الطبية. أصعب تشغيلًا لكنه يقدّم أداءً عاليًا في البيئات القاسية.

2. اللدائن (البلاستيك)

النايلون: متين ومقاوم للتآكل؛ شائع في التروس والمحامل والجيجات. أقل كلفة من المعادن ويوفّر عزلًا جيدًا.

الأستال (ديلرين): صلابة واحتكاك منخفض وثبات أبعادي؛ مناسب للأجزاء الدقيقة في التطبيقات الميكانيكية.

PTFE (تفلون): مقاومة حرارة عالية وسطح منخفض الاحتكاك؛ مثالي للأختام والعوازل في ظروف قاسية.

3. المواد المركبة

بوليمرات مُدعمة بألياف الكربون: نسبة قوة إلى وزن فائقة؛ تُستخدم في الطيران والسيارات والرياضة. صعبة التشغيل لكنها تؤمّن أداء متفوقًا عندما يكون الوزن حاسمًا.

اختيار المادة المناسبة

يؤثر اختيار المادة في عملية التشغيل وكذلك أداء الجزء النهائي وعمره. تشمل العوامل:

الخواص الميكانيكية: مثل قوة الشد والصلادة ومقاومة الصدمات.

الخواص الحرارية: مهمة للتطبيقات ذات درجات الحرارة العالية.

الكلفة: ذات أهمية خاصة في الإنتاج واسع النطاق.

قابلية التشغيل: بعض المواد أسهل تشغيلًا من غيرها، ما يؤثر على السرعة والتكلفة.

يتيح نطاق المواد الواسع في الخراطة CNC خدمـة صناعات وتطبيقات متعددة لكلٍ منها متطلبات فريد�. و�ساعد ف�م خ�ا�ص �ل مادة ومزاياها على اتخاذ قرارات مدروسة تُحسّن الأداء والكلفة وقابلية التصنيع للأجزاء المنتَجة.

ابتكارات واتجاهات مستقبلية في الخراطة CNC

تطوّرات حديثة

شهدت الخراطة CNC عدّة تطورات تقنية عزّزت الدقة والكفاءة والأتمتة. إذ باتت مراكز الخراطة عالية السرعة تتضمن أدوات أكثر تطورًا وقدرات متعددة المحاور، ما يسمح بتشغيل أجزاء معقدة بعدد إعدادات أقل وأزمنة دورات أقصر.

وقد اندمجت الأتمتة مع الخراطة CNC عبر مُلقّمات/مُفرّغات روبوتية تُبسّط العمليات وتخفض تكاليف العمالة. كما تقدم تحسينات البرمجيات في أنظمة CAM برمجة أكثر سلاسة وتحسينًا أفضل لمسارات التشغيل.

اتجاهات مستقبلية

من المرجح أن يتشكل مستقبل الخراطة CNC عبر مزيد من التكامل مع الذكاء الاصطناعي (AI) وإنترنت الأشياء (IoT). فمن خلال التعلم التكيفي، يمكن للذكاء الاصطناعي التنبؤ بأعطال الماكينات وتحسين مسارات الأدوات وتعزيز عمليات ضبط الجودة.

تُتيح اتصالية إنترنت الأشياء في ماكينات CNC المراقبة اللحظية وجمع البيانات، والتي يمكن تحليلها لتقييم الأداء والتنبؤ بالصيانة وتعزيز كفاءة التصنيع.

كما تؤثر ممارسات التصنيع المستدام في الخراطة CNC مع تركيز متزايد على تقليل الهدر واستهلاك الطاقة، بما في ذلك استخدام مواد أكثر صداقة للبيئة وإعادة تدوير الرايش المعدني.

آثار محتملة

من المتوقع أن ترفع هذه الابتكارات قدرات الإنتاج بشكل كبير مع تقليل الأخطاء والهدر، ما يقود إلى وفورات في التكلفة وتحسين جودة المنتجات. ومع ازدياد ذكاء وترابط الماكينات، ستتطور أدوار مشغلي CNC لتستلزم مهارات جديدة في تقنية المعلومات وإدارة البيانات.

الخلاصة

تُعد الخراطة CNC ركيزة من ركائز التصنيع الحديث، معروفة بدقتها وكفاءتها وتعدد استخداماتها. استعرضنا خلال هذه المقالة عملية الخراطة ومزاياها وتطبيقاتها والمواد الشائعة فيها. ومع التطورات المستمرة وإمكانات الأتمتة المتزايدة وتكامل البيانات، ستظل الخراطة CNC تقنية محورية تقود الابتكار والتحسينات عبر طيف واسع من الصناعات.

سواء كنت في قطاع الطيران أو السيارات أو الطب أو أي مجال آخر يتطلب أجزاء مُشغّلة بدقة عالية وجودة فائقة، فإن الخراطة CNC تقدم حلًا موثوقًا مرشحًا لمزيد من التطور—ما يجعلها تقنية تستحق المتابعة في السنوات القادمة.

ما الذي نستطيع تقديمه في تصنيع CNC

نودّ التعرّف أكثر إلى كيف يمكن للخراطة CNC أن تخدم احتياجاتك التصنيعية. تو�ص� �ع Neway �ل�و� ل�ن��شة مشروعك مع خبرائنا. نُقدّم خدمات خراطة CNC عالية الجودة والدقة ومصمّمة وفق مواصفاتك. زر موقعنا الإلكتروني للبدء في مشروعك التالي!