قولبة حقن المعادن: المزايا والعيوب والاعتبارات | Neway

عملية قولبة الحقن المعدني (MIM) هي طريقة تصنيع تجمع بين تعددية استخدام قولبة الحقن البلاستيكي وقوة ومتانة تقنيات المسحوق المعدني. يوفر MIM حلاً فريداً للإنتاج الكمي، مما يمكّن من إنشاء قطع دقيقة ومعقدة عبر صناعات متعددة. يهدف هذا المقال إلى تقديم فهم شامل لعملية MIM، بما في ذلك مزاياها وعيوبها والاعتبارات الرئيسية للإنتاج الضخم.

ما هي عملية قولبة الحقن المعدني

تعد قولبة الحقن المعدني (MIM) تقنية تصنيع تحوّلية تشكل المشهد الصناعي منذ عقود. فما هو MIM بالضبط، وكيف تطور؟ دعونا نستعرض تعريفه وتاريخه ودوره في مختلف الصناعات.

التعريف والتاريخ

يجمع MIM بين قدرة الإنتاج عالية الحجم لعملية الحقن ومزايا المواد المعدنية. يتضمن خلط مساحيق معدنية مع مادة رابطة لتشكيل المادة الخام (Feedstock)، ثم حقنها في قالب لإنتاج القطعة الخضراء. تتم إزالة المادة الرابطة ثم يتم التلبيد (Sintering) للحصول على الخصائص النهائية.

يعود ظهور MIM إلى السبعينيات عندما بدأ الطلب على قطع معدنية معقدة عالية الحجم في النمو. وعلى مر السنوات، وسّعت التطورات في علوم المواد والتحكم في العمليات من إمكانات MIM، مما جعله خيارًا مفضلًا لتصنيع قطع معدنية دقيقة.

الدور في الصناعات

يلعب MIM دورًا حيويًا في عدة صناعات مثل السيارات، والطيران، والطب، والإلكترونيات، والسلع الاستهلاكية. بفضل قدرته على إنتاج قطع معقدة بدقة عالية وخصائص ميكانيكية ممتازة، يعد مثاليًا للتطبيقات التي تتطلب الأداء والموثوقية. من أمثلة تطبيقاته: الأدوات الجراحية، ومكونات السيارات، وقطع الطائرات، والأجهزة الإلكترونية.

خطوات عملية MIM

تُعد عملية قولبة الحقن المعدني (MIM) إجراءً متعدد الخطوات يحول المساحيق المعدنية إلى مكونات صلبة وكثيفة. لكل خطوة دور حاسم في تحديد جودة وخصائص المنتج النهائي. دعونا نستعرض هذه الخطوات بالتفصيل:

خلط المادة الخام

تبدأ العملية بتحضير المادة الخام (Feedstock)، وهي مزيج من المساحيق المعدنية والمادة الرابطة. توفر المساحيق الخصائص المادية للقطعة النهائية، بينما تسهل المادة الرابطة عملية القولبة. يجب خلط المكونات جيدًا لضمان التوزيع المتساوي للمساحيق.

الحقن في القالب

يتم تسخين المادة الخام ثم حقنها في القالب تحت ضغط عالي، مشابه لقولبة الحقن البلاستيكي. يُصمم القالب بحيث ينتج قطعة خضراء بالحجم الإجمالي الأكبر لتعويض الانكماش أثناء التلبيد.

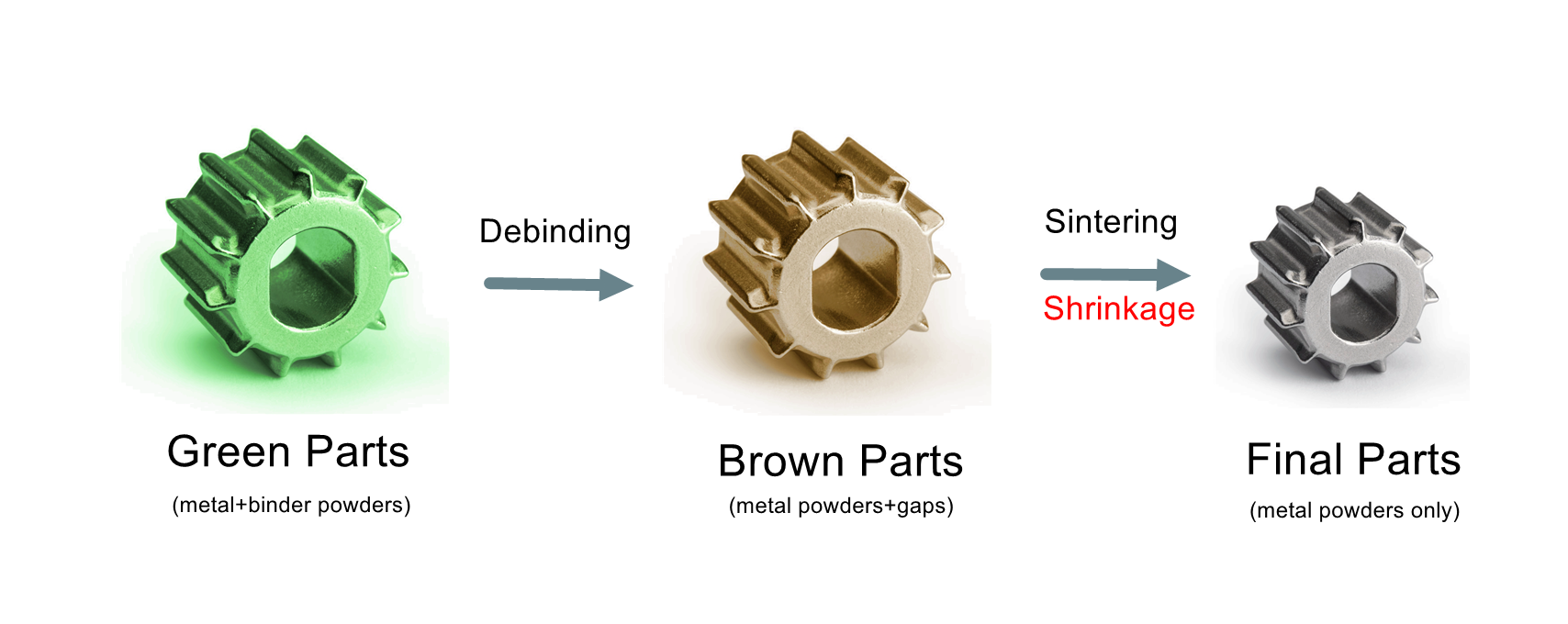

إزالة المادة الرابطة والتلبيد

بعد إخراج القطعة الخضراء من القالب، تُزال المادة الرابطة في خطوة إزالة الرباط، مما يترك قطعة مسامية تُعرف بالقطعة البنية. ثم تُسخن القطعة البنية في جو مسيطر عليه في عملية التلبيد (Sintering) لتتحول إلى قطعة صلبة وكثيفة.

تصحيح الشكل

نظرًا للانكماش أثناء التلبيد، قد لا تتطابق أبعاد القطعة النهائية تمامًا مع القالب. قد تكون هناك حاجة لخطوات تصحيح الشكل مثل التشكيل الدقيق، أو التشغيل الآلي CNC، أو التلميع للحصول على الأبعاد والتشطيب السطحي المطلوب.

مزايا MIM

يقدم MIM العديد من المزايا، مما يجعله خيارًا مفضلًا لتصنيع قطع معدنية معقدة وعالية الحجم. دعونا نتعرف على أبرز هذه المزايا:

دقة عالية

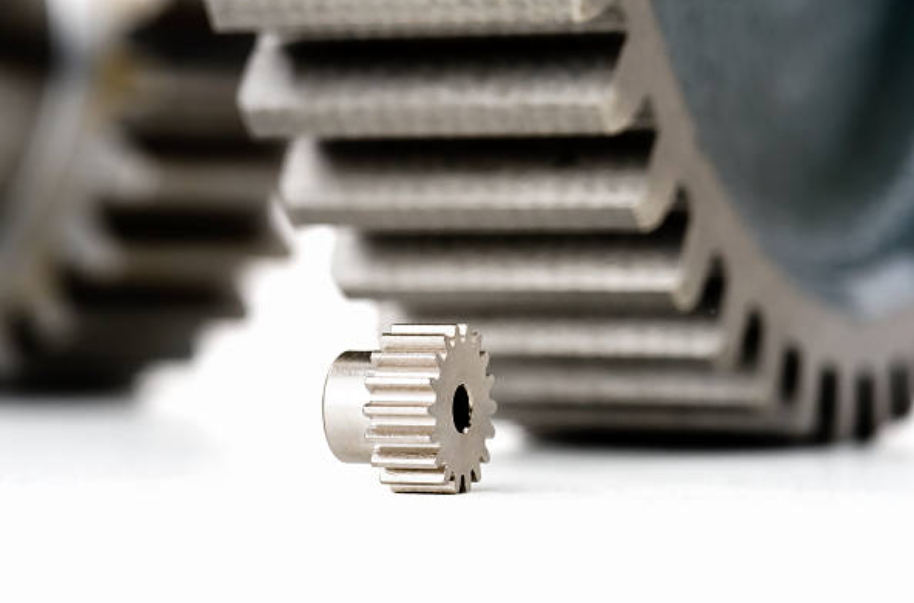

يشتهر MIM بقدرته على تحقيق تسامحات ضيقة، غالبًا ضمن ±0.3٪ من الأبعاد الاسمية، مما يجعله مثاليًا للتطبيقات التي تتطلب دقة أبعاد عالية.

تعقيد عالي

يتفوق MIM في إنتاج قطع معقدة يصعب أو يستحيل تصنيعها بالطرق التقليدية. يمكنه التعامل مع الهندسات المعقدة والجدران الرقيقة والتفاصيل الدقيقة، مما يمنح المصممين حرية كبيرة.

فعالية من حيث التكلفة مقارنة بعمليات أخرى

من حيث التكلفة، غالبًا ما يتفوق MIM على العمليات الأخرى، خاصة في الإنتاج عالي الحجم للقطع المعقدة. على سبيل المثال، دعونا نقارن بين MIM والسباكة الاستثمارية.

MIM مقابل السبّاكه الاستثمارية

لنأخذ مثالاً على إنتاج مكعب من الفولاذ المقاوم للصدأ 316L بأبعاد 10×10×10 مم:

جانب المقارنة | قولبة الحقن المعدني | السباكة الاستثمارية | |

المنتج: مكعب 10×10×10 مم SS316L | 7.85 غ | 7.85 غ | |

تكلفة القالب | 2000 دولار (عالية) | 1000 دولار (متوسطة) | |

تكلفة المادة | 0.06 دولار/قطعة (متوسطة) | 0.04 دولار/قطعة (منخفضة) | |

تكلفة القولبة | 0.20 دولار/قطعة (منخفضة) | 0.35 دولار/قطعة (عالية) | |

تكاليف أخرى | 0.10 دولار/قطعة | 0.05 دولار/قطعة | |

التسامح (الدقة) | ±0.03 مم (0.3٪) | ±0.05 مم (0.5٪) | |

الإنتاجية | 4000 قطعة/اليوم | 0.36 دولار/قطعة | 0.44 دولار/قطعة |

مجموعة واسعة من المواد المدعومة في MIM

يدعم MIM مواد متعددة، من الفولاذ والفولاذ المقاوم للصدأ إلى الكربيد الصلب وسبائك التيتانيوم المتخصصة.

تشكيل المعادن الصلبة وعالية نقطة الانصهار

يمكن لـ MIM تشكيل سبائك عالية الأداء مثل سبائك الكوبالت، سبائك التنغستن، وفولاذ الأدوات.

عيوب قولبة الحقن المعدني

على الرغم من المزايا العديدة، إلا أن MIM يتميز أيضًا بتكاليف أولية مرتفعة، مما قد يكون عائقًا للإنتاج منخفض الحجم أو الميزانيات المحدودة. دعونا نستعرض أهم تكاليفه:

ارتفاع التكاليف الأولية

تكلفة قالب MIM:

القوالب عالية التعقيد والدقة تجعلها مكلفة، ولكن متانتها تعوض التكلفة على مدى الإنتاج الكبير.

تكلفة المواد:

مساحيق المعدن أعلى سعرًا من المعادن السائبة، لكن التصنيع قريب الشكل (near-net-shape) يقلل من الهدر.

تكلفة إزالة المادة الرابطة:

تتطلب معدات متخصصة ووقتًا طويلاً، خاصةً للأشكال المعقدة.

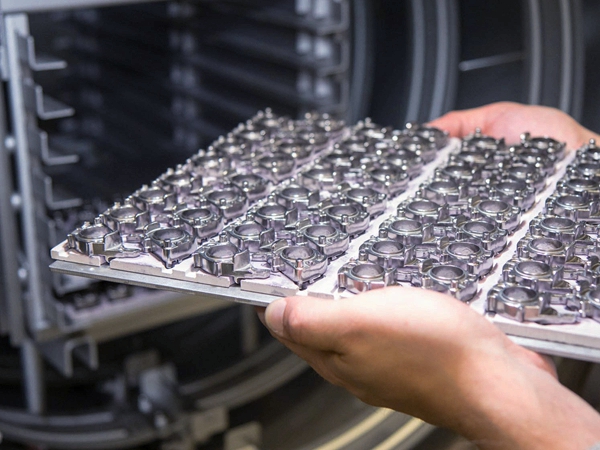

تكلفة التلبيد:

احتياج لدرجات حرارة عالية وأجواء محكمة يزيد من استهلاك الطاقة، لكن تكلفة القطعة تنخفض مع حجم الدفعة.

تكلفة المعالجة اللاحقة:

تشمل CNC والتلميع (Polishing)، مما يزيد من التكلفة النهائية.

حدود حجم الأجزاء في MIM

يُفضل استخدام MIM لقطع بحجم حتى ~50 مم. تستطيع Neway إنتاج ما يصل إلى 250 مم، لكن يتعقد الأمر ويتزايد التحدي عند الأحجام الأكبر.

التحديات في عملية MIM

تتطلب كل خطوة — من خلط المادة الخام إلى ضبط معايير القولبة وظروف التلبيد — خبرة عالية وتحكّمًا صارمًا في الجودة لتجنب العيوب.

الاعتبارات في إنتاج MIM

اختيار المادة الرابطية:

يجب أن توفر انسيابية جيدة وتزال بسهولة دون بقايا.

حجم مسحوق المعدن:

المساحيق الصغيرة تعزز المتانة الأولية وجودة السطح لكنها تزيد اللزوجة.

تصميم القالب:

تصميم قالب MIM الأمثل يقلل العيوب ويعوض الانكماش.

الجدران الرقيقة:

يُنصح بسمك جدار لا يقل عن 0.35 مم؛ للسمك 0.2 مم يتطلب المعالجة اللاحقة مثل CNC.

خدماتنا في MIM

تتمتع Neway بخبرة 30 سنة في تصنيع الأجزاء المخصصة. كمورد MIM، نوفر خدمة متكاملة من التصميم حتى الإنتاج:

1. خدمة الاستشارة التصميمية: يقدم مهندسونا استشارات مجانية لاختيار المواد والعمليات والتصميم الهيكلي.

2. التصميم الميكانيكي ونسخ البيانات: إعداد رسومات الإنتاج بناءً على متطلباتك أو عيناتك.

3. النماذج الأولية السريعة: اختبارات النماذج عبر CNC والطباعة ثلاثية الأبعاد والتشكيل السريع.

4. التصنيع حسب الطلب: بدون حد أدنى للطلب لتقليل التكاليف الأولية.

5. التجميع والاختبار البسيط: يشمل اللحام والربط والاختبارات البعدية والوظيفية والدوام.