إتقان تصميم قوالب MIM: 12 اعتبارًا أساسيًا

اعتبارات تصميم القوالب التي يجب أن تعرفها

يعد تصميم القوالب لتشكيل الحقن المعدني (MIM) جانبًا حاسمًا من عملية MIM، حيث يؤثر بشكل مباشر على الجودة والاتساق والكفاءة في إنتاج الأجزاء المعدنية المعقدة.

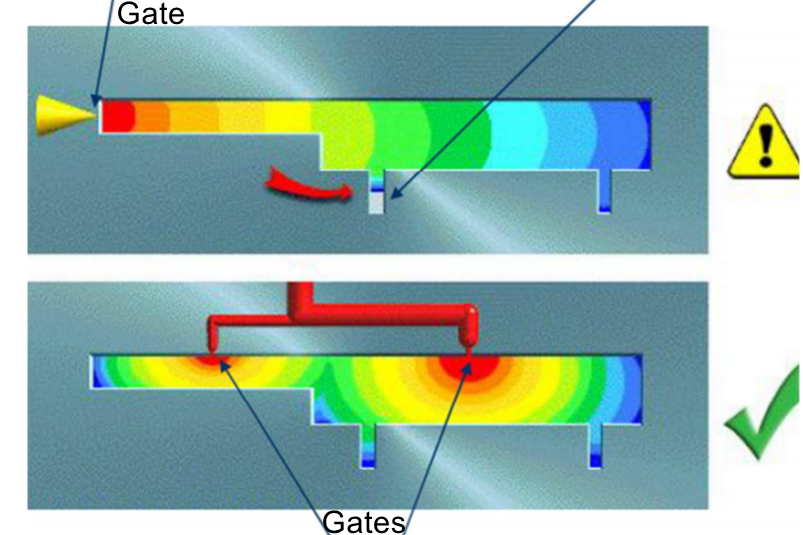

تدفق المادة ونظام البوابات

يتيح تحسين تدفق المادة ونظام البوابات في تصميم قوالب تشكيل الحقن المعدني (MIM) تحقيق مزايا كبيرة في الحصول على أجزاء عالية الجودة ومتسقة. تضمن أنظمة البوابات المصممة بشكل صحيح توزيعًا موحدًا للمادة داخل تجويف القالب، مما يؤدي إلى أجزاء ذات أبعاد متسقة وتقليل العيوب. يقلل هذا التعبئة المتساوية من المشكلات الشائعة مثل الفراغات، المسامية، وعلامات الغرق، مما يحسن الجودة العامة للأجزاء. بالإضافة إلى ذلك، يسمح تصميم البوابات الفعّال بتحسين التبريد أثناء التشكيل، مما يقلل من خطر التشوه والانحراف مع ضمان تصلب متساوٍ. هذا يعزز من جودة الأجزاء ويقلل من أوقات الدورة، مما يزيد من كفاءة الإنتاج وفعاليته من حيث التكلفة.

من ناحية أخرى، فإن إهمال التصميم الصحيح للبوابة في بناء القوالب MIM يمكن أن يؤدي إلى العديد من العيوب والتحديات. تشمل هذه العيوب علامات البوابات على سطح الجزء الناتج عن بوابة غير كافية، مما قد يتطلب معالجة لاحقة لإزالتها. يمكن أن يتسبب نظام البوابات غير الكافي في نفاثات، مما يخلق اضطرابات وعيوب مثل الفراغات وسوء التشطيب السطحي. قد تتطور أيضًا خطوط التدفق، وهي شرائط مرئية أو خطوط على سطح الجزء، بسبب التصميم غير المثالي للبوابة، مما يؤثر على جمالية الجزء. علاوة على ذلك، يمكن أن يؤدي تصميم البوابة غير الفعّال إلى ملء غير مكتمل لتجويف القالب، مما يؤدي إلى أجزاء ناقصة وزيادة معدلات الهدر، مما يزيد من تكاليف الإنتاج.

هندسة الأجزاء في MIM

يقدم أخذ الهندسة للأجزاء في تصميم القوالب MIM مجموعة من الفوائد. واحدة من أهم الفوائد هي القدرة على إنتاج أجزاء معقدة ودقيقة للغاية سيكون من الصعب أو المستحيل إنتاجها باستخدام الطرق التقليدية. يسمح MIM بإنشاء أجزاء ذات جدران رقيقة (بحد أدنى 0.4 مم)، تفاصيل دقيقة، تشطيبات، وميزات داخلية معقدة. توفر هذه المرونة في التصميم للمهندسين إمكانية تحسين وظيفة المكونات وتقليل الحاجة إلى التجميع وتحقيق هياكل خفي�������������ة الوزن.

يمكن أن تظهر العيوب المرتبطة بهندسة الأجزاء في تصميم القوالب MIM إذا لم يتم أخذ اعتبارات التصميم بشكل صحيح. أحد العيوب الشائعة هو التشوه أو التواء الجزء، خاصة في المناطق التي تحتوي على سماكات جدران متفاوتة. يمكن أن يحدث هذا أثناء مرحلة التبريد في عملية التشكيل إذا تم توزيع الحرارة بشكل غير متساوٍ.

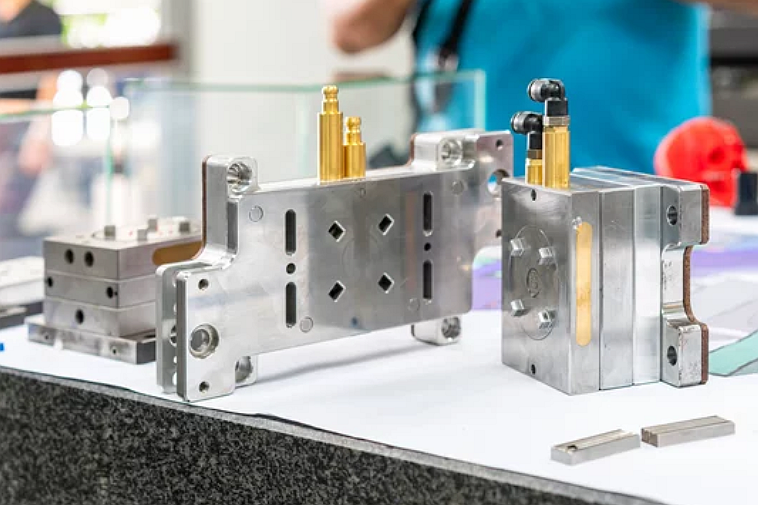

مادة القالب والأدوات

إحدى الفوائد الرئيسية هي القدرة على اختيار مواد القوالب التي يمكن أن تتحمل درجات الحرارة والضغوط العالية المرتبطة بعملية MIM. توفر الفولاذات عالية الجودة، مثل H13 أو P20، متانة ممتازة، ومقاومة للتآكل، ومقاومة للحرارة، مما يضمن أن القالب يمكنه تحمل صلابة دورات التشكيل المتكررة دون تشوه أو تلف. بالإضافة إلى ذلك، يمكن أن يؤثر اختيار مادة القالب على تشطيب سطح الأجزاء المشكّلة، حيث تسهم القوالب المصقولة والمصنوعة بدقة في الحصول على أسطح أجزاء أكثر سلاسة.

من ناحية أخرى، يمكن أن يؤدي عدم الاهتمام الكافي بمادة القالب والأدوات إلى العيوب والتحديات في إنتاج MIM. على سبيل المثال، يمكن أن يؤدي استخدام مواد القوالب غير المثالية إلى تآكل الأدوات بسرعة، مما يؤدي إلى زيادة تكاليف الصيانة والاستبدال. يجب أيضًا اختيار مواد القوالب لتناسب المادة التي يتم تشكيلها، حيث يمكن أن تتفاعل المواد المختلفة بشكل مختلف مع سطح القالب. عملية MIM مناسبة للإنتاج الضخم لتحقيق أداء عالي من حيث التكلفة. ستؤدي المواد غير الجيدة للقوالب إلى عدم اتساق أجزاء MIM أثناء الإنتاج.

نظام القنوات

يمكن أن يساهم تصميم نظام قنوات جيد في توزيع فعال للمادة، وتقليل الفاقد، وضمان تعبئة متساوية لتجويف القالب.

إن تصميم وتنفيذ نظام قنوات قد يزيد من تكاليف الأدوات وتعقيدها. على الرغم من أنه فعال في بعض الحالات، إلا أن القنوات الباردة تولد نفايات مادة قد تحتاج إلى إعادة تدوير أو التخلص منها، مما يؤثر على تكاليف المواد الإجمالية. على الرغم من تقليل النفايات، تتطلب الأنظمة الساخنة للقنوات تصاميم أكثر تعقيدًا للأدوات وأنظمة تحكم في درجة الحرارة، مما يزيد من تكاليف الأدوات الأولية.

التنفيس

في MIM، حيث تكون المكونات عالية الدقة هي المعيار، يمكن أن تؤدي العيوب الناجمة عن عدم كفاية التهوية إلى عيوب مثل مسامية الغاز، مما يضعف من التكامل الهيك�ي لل�زء. يف�م مه�دسو Neway أهمية التهوية السليمة ويستخدمون خبرتهم الواسعة في تصميم القوالب مع فتحات تنفيس موضوعة بشكل استراتيجي تتناسب مع هندسة الجزء المحددة. يضمنون أن تكون قنوات التهوية بالحجم المناسب للسماح بالخروج الفعال للغازات، مما يساهم في المنتج النهائي الخالي من العيوب.

ثانيًا، نهج Neway في التهوية لا يتعلق بالتميز الفني فحسب، بل أيضًا بالالتزام بالاستدامة. يفهمون أن التهوية الفعالة تقلل العيوب وتقلل من النفايات المادية. وهذا يتماشى مع التزامهم بالإنتاج البيئي المسؤول. من خلال تحسين التهوية، يعزز Neway كفاءة الإنتاج ويقلل من الحاجة إلى إعادة العمل أو النفايات، مما يعود بالفائدة على العميل والبيئة على حد سواء. في الختام، يعد تخصص Neway في التهوية شهادة على التزامهم بالدقة والجودة والاستدامة في تصميم القوالب MIM.

الانكماش والتسامح

الانكماش والتسامح هما عوامل رئيسية يأخذها Neway في الاعتبار بدقة عند تصميم قوالب تشكيل الحقن المعدني (MIM). تعتبر هذه الجوانب أساسية لتحقيق المكونات عالية الدقة التي تشتهر بها Neway.

أولاً، يعد فهم وتقدير انكماش المادة أمرًا بالغ الأهمية. أثناء عملية MIM، يتحول المادة الخام من حالتها الأولية المشكلة إلى الشكل النهائي الملبد. تنطوي هذه التحول على انكماش يختلف باختلاف المادة المستخدمة. إذا لم يتم أخذ هذا العامل الانكماش في الاعتبار في تصميم القالب، فقد يؤدي ذلك إلى أجزاء لا تلبي المواصفات الحجمية المطلوبة. مهندسو Neway على دراية تامة بخصائص انكماش المواد المختلفة في MIM ويستخدمون هذه المعرفة لتصميم قوالب مع ميزات تعويضية، مما يضمن أن الأجزاء الملبدة النهائية تفي بالتسامح الدقيق المطلوب من العملاء.

ضغط وسرعة الحقن

أولاً، يلعب ضغط الحقن دورًا رئيسيًا في ضمان ملء مادة MIM تمامًا لتجويف القالب. يعرف مهندسو Neway أن الضغط غير الكافي للحقن قد يؤدي إلى ملء غير مكتمل، مما يؤدي إلى فراغات، علامات انكماش أو أجزاء غير مكتملة. في المقابل، قد يتسبب الضغط المفرط في التحميل الزائد، وتلف القالب، وتشويه الجزء أو إدخال ضغوط غير مرغوب فيها في الجزء النهائي.

نهج Neway هو إيجاد التوازن المثالي من خلال تحليل خصائص المادة وهندسة القالب لتحديد ضغط الحقن المثالي الذي يضمن ملء القالب بالكامل مع تجنب الآثار السلبية.

ث�ن�ًا� �ع�بر سر�ة الحقن عاملًا حاسمًا آخر في تصميم قوالب MIM. تؤثر السرعة التي يتم بها حقن المادة الخام في تجويف القالب على تكامل الجزء النهائي، وجودة السطح والدقة الحجمية. بالنسبة للأجزاء عالية الدقة، مثل تلك المستخدمة في التطبيقات الطبية أو الجوية، تضمن مراقبة Neway الدقيقة لسرعة الحقن تقليل القوى القصية وتدهور المادة، مما ينتج عنه أجزاء تفي بأعلى معايير الجودة.

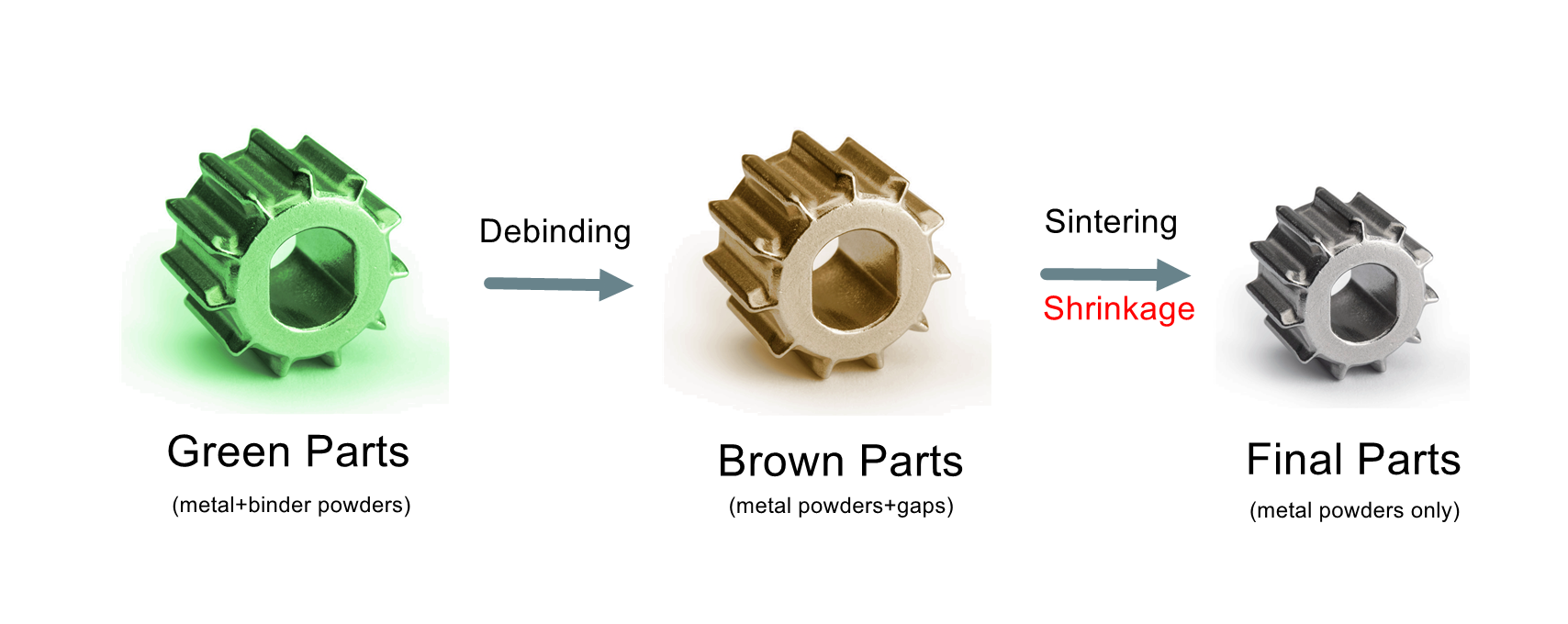

إزالة الرابط والتلبيد

إزالة الرابط والتلبيد هما مرحلتان أساسيتان في عملية تشكيل الحقن المعدني (MIM). يولي Neway اهتمامًا خاصًا لهذه المراحل أثناء تصميم القوالب لضمان إنتاج مكونات عالية الدقة.

أولاً، يعتبر إزالة الرابط خطوة حاسمة في MIM، حيث تتم إزالة المادة الرابطة من الأجزاء الخضراء. يدرك Neway أن إزالة الرابط بشكل غير صحيح قد يؤدي إلى بقايا من الرابط في الجزء، مما يسبب العيوب ويؤثر على الخصائص الميكانيكية. يتسم نهجنا الدقيق في تصميم القوالب بأخذ هندسة الجزء في الاعتبار ويشمل ميزات مثل الفتحات والقنوات التي تسمح بإزالة الرابط بشكل فعال أثناء عملية إزالة الرابط. يضمن هذا الاهتمام بالتفاصيل أن الأجزاء الملبدة النهائية خالية من بقايا الرابط، مما يضمن الخصائص الميكانيكية والدقة الحجمية المطلوبة.

ثانيًا، التلبيد هو المرحلة التي يتم فيها تسخين الأجزاء التي تمت إزالة الرابط منها لدمج جزيئات المعدن، مما يؤدي إلى تشكيل جزء صلب وكثيف. في عملية تصميم القوالب لدينا، نأخذ في الاعتبار الخصائص الحرارية للمواد ونصمم قوالب تسمح بتسخين متسق ومتساوٍ للجزء. يضمن هذا النهج أن الأجزاء الملبدة النهائية تفي بالمعايير الدقيقة المطلوبة للتطبيقات في صناعات مثل الفضاء والسيارات والرعاية الصحية.

تصميم آلية الطرد

يعد تصميم آلية الطرد الفعالة أمرًا بالغ الأهمية في عملية تصميم القوالب MIM من Neway. أولاً، يعد اختيار وترتيب دبابيس الطرد أمرًا بالغ الأهمية. نقوم بتحليل هندسة الجزء وتحديد المناطق التي يمكن وضع دبابيس الطرد فيها بشكل استراتيجي. يشمل ذلك مراعاة تعقيد الجزء وضمان وضع الدبابيس بطريقة تسمح بالطرد الموحد والمتحكم فيه. كما تولي Neway اهتمامًا خاصًا لعدد وحجم دبابيس الطرد، لضمان وجود القوة الكافية لطرد الجزء دون التسبب في تلفه. بالإضافة إلى ذلك، يتم تصميم الدبابيس غالبًا بزاوية مخروطية لتسهيل الطرد السلس، مما يقلل من مخاطر العيوب السطحية أو تشوه الجزء.

ثانيًا، يعتبر التشحيم الكافي أمرًا ضروريًا لتقليل الاحتكاك أثناء عملية الطرد، مما يضمن طردًا أكثر سلاسة ويطيل عمر القالب. نستخدم مواد تشحيم عالية الجودة مقاومة للح�ا�ة �متوافقة م� �ر�� عملية MIM. كما تساهم التشحيم المناسب في كفاءة القالب العامة، حيث يقلل من التآكل على مكونات الطرد، مما يسمح بدورات إنتاج أطول دون الحاجة إلى صيانة متكررة، مما يضمن عملية طرد سلسة وخالية من العيوب في تصميم القوالب MIM.

أجهزة استشعار الضغط ودرجة الحرارة للفراغات

توفر أجهزة استشعار الضغط في الفراغات رؤى في الوقت الفعلي حول عملية التشكيل. من خلال وضع أجهزة استشعار الضغط في الفراغات داخل القالب، يمكنهم مراقبة الضغط الممارس على المادة أثناء الحقن. تتيح هذه البيانات اكتشاف التغييرات أو الشذوذ في عملية التعبئة بسرعة. إذا حدثت انحرافات في الضغط، يمكن إجراء التعديلات لتحسين معلمات التشكيل وضمان أن يتم تصنيع كل جزء ضمن المواصفات المطلوبة. هذه الطريقة الاستباقية تقلل من العيوب وتحسن من كفاءة عملية MIM.

أجهزة استشعار درجة الحرارة داخل القالب لا تقل أهمية. تؤثر التحكم في درجة الحرارة مباشرة على تدفق المادة، والتصلب، والجودة العامة للأجزاء المنتجة. يستخدم Neway هذه الأجهزة لمراقبة وتنظيم ملفات درجة الحرارة في جميع أنحاء تجويف القالب. تضمن هذه الدقة أن تبقى المادة ضمن نطاق درجة الحرارة المحددة، مما يمنع مشاكل مثل التصلب المبكر أو تدهور المادة. من خلال الحفاظ على التحكم الدقيق في درجة الحرارة، يمكن لـ Neway إنتاج أجزاء بدقة عالية وسلامة المواد المطلوبة لصناعات مثل الفضاء والأجهزة الطبية.

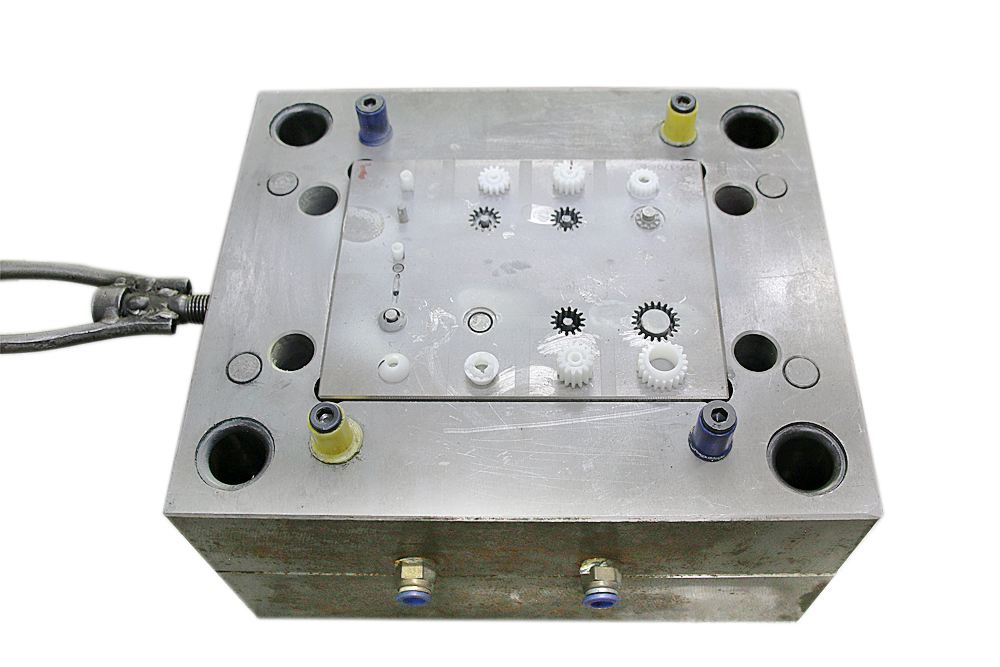

تصميم الفراغات في القوالب

يعد تصميم الفراغات في القوالب أمرًا بالغ الأهمية في تصميم القوالب MIM. يسترشد نهج Neway في هذه العملية بعدة نصائح أساسية لضمان إنتاج مكونات عالية الدقة. أولاً، يولي Neway أهمية كبيرة لل الدقة والانتباه للتفاصيل في تصميم الفراغات. نحن نقوم بتحليل دقيق لهندسة الجزء وخصائص المادة لتحديد التوزيع الأمثل للفراغات. يشمل ذلك مراعاة العوامل مثل وضع البوابات، وتصميم قنوات الحقن، وترتيب قنوات التبريد. من خلال تحسين تصميم الفراغات، يضمن Neway أن يتدفق المادة بشكل متساوي ويملأ تجويف القالب دون انقطاع أو عيوب.

ثانيًا، نحن نسعى لتحقيق التوازن بين الدقة العالية والكفاءة في تصميم الفراغات. يتضمن ذلك تصميم الفراغات بحجم مناسب يتناسب مع متطلبات الجزء، وتجنب هدر المواد غير الضرورية. بالإضافة إلى ذلك، ينظر Neway في استراتيجيات مثل قوالب متعددة الفراغات لزيادة الإنتاجية مع الحفاظ على جودة ثابتة.

صيانة القوالب

ا�ه�ف �لر�يسي م� ص�ا�ة ال�والب هو ضمان طول عمرها وأدائها الأمثل. تتعرض القوالب لظروف قاسية أثناء الإنتاج، بما في ذلك درجات الحرارة المرتفعة والضغوط والدورات المتكررة. بدون صيانة منتظمة، يمكن أن تتدهور القوالب، مما يؤدي إلى عيوب في الأجزاء المنتجة، وزيادة أوقات التوقف، وتكاليف الإصلاح أو الاستبدال المرتفعة. من خلال الصيانة الروتينية، يمكن للمصنعين مثل Neway التعرف على المشكلات مبكرًا ومعالجتها، مما يمنع المشكلات الأكبر ويطيل عمر القوالب.

بالإضافة إلى ذلك، فإن صيانة القوالب ضرورية للحفاظ على معايير الجودة. في عمليات التصنيع الدقيقة مثل MIM، حتى أصغر انحراف في أبعاد القالب أو حالته السطحية يمكن أن يتسبب في عيوب في الأجزاء النهائية. تساعد الصيانة المنتظمة في الحفاظ على دقة القوالب، مما يضمن أن كل جزء يتم إنتاجه يلبي الت tolerances والمعايير المحددة للجودة.

ما الذي يمكننا القيام به في تشكيل الحقن المعدني؟

يمكننا تقديم خدمة شاملة من النمذجة إلى الإنتاج الجماعي لأجزاء تشكيل الحقن المخصصة الخاصة بك. يتضمن ذلك: