عمر قوالب الحقن البلاستيكي والمواد والتكلفة للمصنعين

نظرة عامة على حقن البلاستيك والقوالب

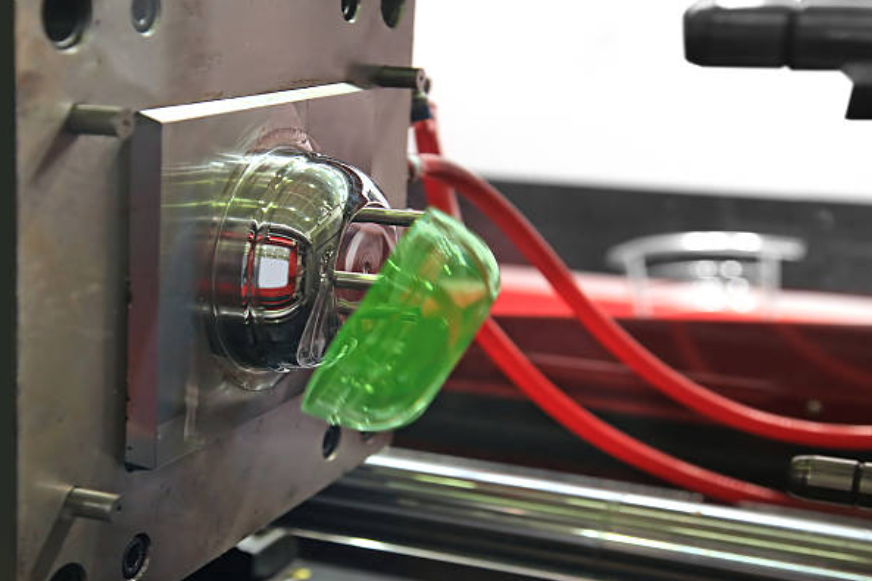

حقن البلاستيك هو عملية تصنيع متعددة الاستخدامات تُستخدم لإنتاج مجموعة واسعة من تشكيلات البلاستيك بالحقن. تتضمن حقن البلاستيك المنصهر في تجويف القالب، حيث يبرد ويتصلب ليأخذ شكل القالب. تُستخدم عملية الحقن على نطاق واسع في صناعات مختلفة، بما في ذلك السيارات والسلع الاستهلاكية والإلكترونيات والطب والتعبئة والتغليف.

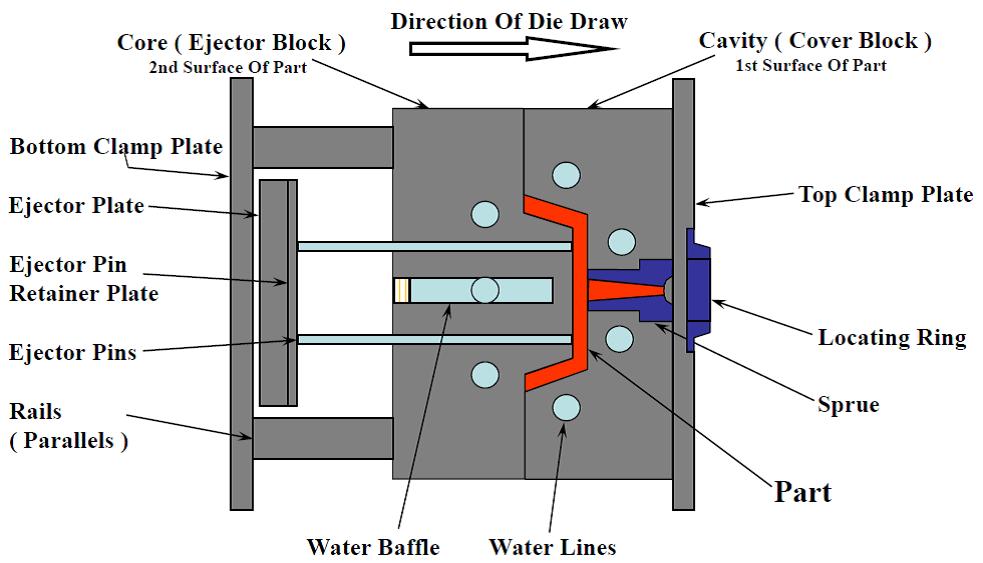

القالب هو مكون حيوي في عملية حقن البلاستيك. هو أداة مصممة خصيصًا تحدد الشكل النهائي وميزات القطع المحقونة. يتكون القالب من نصفين، "النواة" و"التجويف"، اللذين يتناسبان معًا لتشكيل هندسة الجزء المطلوب. عادة ما تصنع النواة والتجويف من مواد قوية ومقاومة للحرارة، مثل الفولاذ أو الألومنيوم، لتحمل درجات الحرارة والضغط أثناء عملية التشكيل.

حقن البلاستيك: مكونات ووظائف القالب

تتكون قوالب حقن البلاستيك من عدة مكونات، كل منها يؤدي وظيفة محددة في عملية إنتاج القطع البلاستيكية المحقونة. دعونا نستعرض المكونات الأساسية للقالب ووظائفها:

التجويف والنواة

على الرغم من اختلاف أنواع حقن البلاستيك، إلا أن القالب دائمًا يتكون من نصفين، التجويف والنواة، اللذين يتناسبان معًا لإنشاء تجويف القالب. يُحدد التجويف السطح الخارجي للجزء، بينما تُشكل النواة السطح الداخلي. عادةً ما تُصنع هذه المكونات من فولاذ مقوى أو مواد متينة أخرى لتحمل الضغوط ودرجات الحرارة العالية أثناء عملية التشكيل.

نظام القنوات

يقوم نظام القنوات بتوجيه البلاستيك المنصهر من وحدة الحقن في ماكينة التشكيل إلى تجويف القالب. يتكون عادةً من مدخل القناة الذي يربط فوهة الماكينة بالقالب، وشبكة من القنوات التي توزع البلاستيك إلى التجاويف المختلفة. يؤثر تصميم نظام القنوات على عوامل مثل معدل التدفق والضغط وتوزيع المادة.

بوابة القالب

البوابة هي نقطة الدخول التي يدخل من خلالها البلاستيك المنصهر إلى تجويف القالب من نظام القنوات. تتحكم في تدفق واتجاه المادة. من أنواع البوابات الشائعة بوابة المدخل، بوابة الحافة، بوابة الدبوس، وأنظمة القنوات الساخنة. حجم وموقع البوابة مهمان لتحقيق ملء مناسب للتجويف وتقليل العيوب.

نظام التبريد

نظام التبريد هو شبكة من القنوات أو الممرات داخل القالب تسهل إزالة الحرارة من البلاستيك المنصهر، مما يسمح له بالتصلب والتبريد. التبريد الفعال ضروري لتحقيق الاستقرار الأبعاد، تقليل وقت الدورة، ومنع تشوه الجزء. توضع قنوات التبريد بشكل استراتيجي بالقرب من جدران التجويف والنواة لضمان تبريد متساوٍ في جميع أنحاء الجزء.

نظام القاذف

نظام القاذف مسؤول عن دفع الجزء المتصلب خارج القالب بمجرد أن يبرد ويتصلب. يتكون عادة من دبابيس أو ألواح قاذفة تتحرك داخل القالب لدفع الجزء من التجويف. آليات القذف الصحيحة ضرورية لتجنب تلف أو تشوه الجزء أثناء عملية القذف.

التهوية

التهوية هي عملية السماح للهواء أو الغازات بالخروج من تجويف القالب أثناء الحقن. تمنع احتباس الهواء وتضمن ملء التجويف بالبلاستيك المنصهر بشكل كافٍ. يمكن تحقيق التهوية من خلال قنوات أو فتحات صغيرة موضوعة استراتيجيًا في القالب لإخراج الهواء دون التأثير على جودة الجزء.

دبابيس التوجيه والبوشات

تُوفر هذه المكونات المحاذاة والدعم لنصفَي القالب. تضمن دبابيس التوجيه المحاذاة الصحيحة وتمنع سوء المحاذاة أثناء إغلاق القالب، بينما تساعد البوشات في توجيه حركة نصفَي القالب.

الرافعات

تُستخدم الرافعات لإنشاء تجاويف أو ميزات لا يمكن تشكيلها بواسطة تصميم القالب ذو السحب المباشر. تساعد هذه المكونات في إزالة الجزء من القالب من خلال توفير حركة إضافية أو انزلاقات لتحرير الميزات المتجاورة.

هذه هي المكونات الأساسية لقالب الحقن ووظائفها الخاصة. يلعب كل مكون دورًا حاسمًا في عملية التشكيل الكلية، مما يضمن إنتاج قطع بلاستيكية عالية الجودة بأبعاد دقيقة، وتشطيب سطحي جيد، وسلامة هيكلية.

أنواع قوالب حقن البلاستيك واستخداماتها

هناك عدة أنواع من قوالب حقن البلاستيك، كل منها مصمم لتطبيقات معينة وهندسة قطع محددة. دعونا نستعرض بعض الأنواع الشائعة للقوالب واستخداماتها:

القالب ذو الصفيحتين

هذا هو النوع الأساسي والأكثر استخدامًا من قوالب الحقن. يتكون من صفيحتين، لوحة التجويف ولوحة النواة، ويتم تثبيتهما على قاعدة القالب. القالب ذو الصفيحتين مناسب للأشكال البسيطة بدون تجاويف. يسمح بسهولة إخراج القطعة ويعتبر اقتصاديًا للإنتاج الضخم.

القالب ذو الثلاث صفائح

يتضمن القالب ذو الثلاث صفائح لوحة إضافية تُسمى لوحة نظام القنوات أو لوحة نظام الرانر. تفصل هذه اللوحة نظام القنوات والمدخل عن الجزء المشكّل. تُستخدم قوالب الثلاث صفائح عندما يلزم إخراج نظام القنوات بشكل منفصل مع الجزء، أو عندما تكون التصاميم معقدة مع عدة بوابات وقنوات.

القالب ذو القنوات الساخنة

في القالب ذو القنوات الساخنة، يتم الحفاظ على درجة حرارة مرتفعة لنظام القنوات والبوابة باستخدام عناصر تسخين. هذا يلغي الحاجة لإخراج القنوات المتصلبة، مما يقلل من هدر المادة ووقت الدورة. تُستخدم هذه القوالب عادة للإنتاج عالي الحجم وللأجزاء التي تتطلب جودة سطح عالية ودقة أبعاد متقدمة.

قالب الإدخال

يُستخدم قالب الإدخال عندما يلزم تضمين مكون إضافي أو إدخال داخل الجزء المشكّل أثناء عملية التشكيل. ويسمى أيضًا الحقن بالإدخال. توضع الإدخال داخل تجويف القالب قبل الحقن، ويحيط به البلاستيك المنصهر لتكوين جزء متكامل واحد. تُستخدم قوالب الإدخال على نطاق واسع لإضافة إدخالات ملولبة، دبابيس معدنية، أو مكونات كهربائية لأجزاء بلاستيكية.

التشكيل فوقي

التشكيل فوقي ينطوي على تشكيل مادة فوق أخرى، مما يخلق جزءًا متعدد المواد أو متعدد الألوان. غالبًا ما يُستخدم لإضافة أسطح ناعمة، مقابض مريحة، أو عناصر زخرفية على جزء بلاستيكي صلب. تحتوي قوالب التشكيل الفوقي على تجاويف أو أقسام متعددة لاستيعاب المواد أو الألوان المختلفة.

قالب الفكّ البرغي

تُستخدم قوالب الفكّ البرغي لتشكيل أجزاء ذات ميزات ملولبة أو خيوط داخلية معقدة. تحتوي هذه القوالب على آلية دوارة تفكّك الجزء المشكّل عن النواة عند فتح القالب، مما يسمح بالإخراج السهل دون تلف الخيوط. تُستخدم هذه القوالب عادة في إنتاج الأغطية والسدادات والحاويات.

قالب التكديس

تمكّن قوالب التكديس التشكيل المتزامن لعدة تجاويف أجزاء في قالب واحد. تحتوي على صفائح متبادلة تسمح بالتشكيل ثنائي الجوانب. تزيد قوالب التكديس بشكل كبير من الإنتاجية، حيث يمكنها إنتاج قطعتين أو أكثر في كل دورة تشكيل. تُستخدم غالبًا للإنتاج عالي الحجم للأجزاء الصغيرة ذات الجدران الرقيقة.

قالب العائلة

تصمم قوالب العائلة لإنتاج عدة أجزاء مختلفة في وقت واحد. تتكون من تجاويف متعددة، كل منها ينتج جزءًا مختلفًا. تُعد قوالب العائلة اقتصادية لإنتاج مجموعة من الأجزاء ذات الخصائص المتشابهة أو المستخدمة معًا في تجميع واحد.

10 عوامل تؤثر على عمر قالب حقن البلاستيك

هذه بعض الأنواع الشائعة لقوالب حقن البلاستيك واستخداماتها. يعتمد اختيار نوع القالب على عوامل مثل تعقيد الجزء، الميزات المطلوبة، حجم الإنتاج، والاعتبارات المالية. يقدم كل نوع مزايا وقيودًا معينة، واختيار القالب المناسب أمر ضروري لتحقيق إنتاج فعال وبتكلفة مناسبة.

يتأثر عمر قالب حقن البلاستيك بعدة عوامل تؤثر على متانته وأدائه العام. فيما يلي العوامل الرئيسية التي تؤثر على عمر القالب:

1. اختيار المادة: يلعب اختيار مادة القالب دورًا حيويًا في تحديد مدى عمر القالب. المواد عالية الجودة والمتينة، مثل الفولاذ المقاوم للتآكل المقوى (مثل H13، P20، S136)، توفر مقاومة أفضل للتآكل والحرارة والتآكل، مما يطيل عمر القالب.

2. تصميم القالب: تصميم القالب المتين والمدروس ضروري لعمر طويل للقالب. الاعتبارات الصحيحة لعوامل مثل سمك الجدار، زوايا السحب، قنوات التبريد، وآليات القذف تساعد في تقليل الإجهاد والتآكل على مكونات القالب، مما يعزز من عمرها.

3. توافق مواد الجزء والقالب: من الضروري توافق مادة الجزء البلاستيكي مع مادة القالب. بعض المواد البلاستيكية قد تحتوي على إضافات كاشطة أو عناصر مسببة للتآكل التي قد تسرع من تآكل القالب. ضمان توافق مادة القالب مع الراتنج البلاستيكي المستخدم مهم للحفاظ على سلامة القالب.

4. صيانة القالب: الصيانة المنتظمة والصحيحة ضرورية لتمديد عمر القالب. تساعد عمليات التنظيف المجدولة، والتشحيم، وفحص مكونات القالب على منع تراكم الملوثات، وتقليل الاحتكاك، واكتشاف المشاكل المحتملة مبكرًا، مما يقلل من خطر تعطل القالب.

5. معايير عملية الحقن: يمكن أن تؤثر تحسينات معايير عملية الحقن مثل سرعة الحقن، الضغط، ووقت التبريد بشكل كبير على عمر القالب. تضمن المعايير المضبوطة بشكل صحيح ملء البلاستيك بكفاءة، والتبريد، والإخراج، مما يقلل من الإجهاد على مكونات القالب.

6. جودة مادة الحقن: يساعد استخدام راتنجات بلاستيكية عالية الجودة ذات خصائص متسقة في منع التغيرات التي قد تسبب إجهادًا على القالب أثناء التشكيل. قد تؤدي المواد ذات الجودة الرديئة أو الدُفعات غير المتناسقة إلى حدوث عيوب وفشل مب�������������ر للقالب.

7. تهوية القالب: تهوية القالب المناسبة ضرورية لمنع احتباس الهواء أو الغازات أثناء عملية الحقن. تقلل التهوية الكافية من خطر احتباس الهواء، وعلامات الاحتراق، والضغط الزائد على القالب، مما يساهم في زيادة عمر القالب.

8. إخراج الجزء: يجب تصميم نظام الإخراج وتشغيله بشكل صحيح لمنع القوة المفرطة على القالب عند إزالة الجزء. قد يؤدي الإخراج غير الصحيح إلى تلف القالب وتقليل عمره.

9. حجم الإنتاج: يؤثر عدد الأجزاء المنتجة وتكرار دورة الإنتاج على عمر القالب. قد يؤدي الإنتاج الكبير إلى تسريع التآكل، مما يتطلب صيانة أكثر تكرارًا.

10. العوامل البيئية: تؤثر بيئة التشغيل، بما في ذلك درجة الحرارة والرطوبة، على أداء القالب. قد تتسبب الظروف القاسية في إجهاد حراري وتآكل، مما يؤثر على عمر القالب.

يمكن أن يساعد المراقبة المنتظمة لهذه العوامل وممارسات الصيانة الاستباقية في تعظيم عمر قالب حقن البلاستيك، مما يضمن إنتاجًا فعالًا وموفرًا للتكلفة على مدى فترة طويلة.

المواد الشائعة المستخدمة في قوالب حقن البلاستيك

وفقًا لمتطلبات الحقن المختلفة، يجب اختيار القالب المناسب. عادةً ما تشمل المواد التي نختارها لقوالب الحقن فولاذ القوالب، فولاذ السبائك الصلبة، الفولاذ المقاوم للصدأ، سبائك الألومنيوم، والبلاستيك المستخدم في قوالب الحقن. فيما يلي أنواع فولاذ القوالب الشائعة:

مادة قالب حقن البلاستيك | |||||||||||||||

CH | 2CR13 | 3CR13 | 4CR13 | ||||||||||||

(47~52HRC) | (53HRC) | (≥50HRC) | |||||||||||||

H13 | P20 | ||||||||||||||

(47~49HRC) | (27~32HRC) | ||||||||||||||

JAP | NAK80 | NAK55 | SKD61 | ||||||||||||

(37~43HRC) | (45HRC) | (40-45HRC) | |||||||||||||

S-STAR | G-STAR | FDAC | |||||||||||||

(30~34HRC) | (35~48HRC) | (40~44HRC) | |||||||||||||

DHA1 | DAC | HPM1 | |||||||||||||

(37~41HRC) | (50~52HRC) | (37~42HRC) | |||||||||||||

HPM2 | HPM50 | HPM38 | |||||||||||||

(29-33HRC) | (37-41HRC) | (50-55HRC) | |||||||||||||

CENA1 | HPM7 | SUS420J2 | |||||||||||||

(40HRC) | (29-33HRC) | (48-55HRC) | |||||||||||||

HPM-MAGIC | DAC-MAGIC | ||||||||||||||

(60-62HRC) | (41-45HRC) | ||||||||||||||

ASSAB | S136 | S136H | 8402 | ||||||||||||

(48-54HRC) | (48-54HRC) | (46-53HRC) | |||||||||||||

8407 | NIMAX | 618 | |||||||||||||

(45-52HRC) | (36-40HRC) | (28-33HRC) | |||||||||||||

618HH | 718 | 718HH | |||||||||||||

(36-40HRC) | (33-34HRC) | (36-52HRC) | |||||||||||||

UNIMAX | |||||||||||||||

(56-58HRC) | |||||||||||||||

GER | 2311 | 2312 | 2738 | ||||||||||||

(30-36HRC) | (28-33HRC) | (29-33HRC) | |||||||||||||

2738HH | 2316 | 2085 | |||||||||||||

(35-39HRC) | (28-32HRC) | (28-33HRC) | |||||||||||||

2344 | 2343 | 2083 | |||||||||||||

(48-52HRC) | (30-53HRC) | (21-24HRC) | |||||||||||||

كيفية اختيار المواد المناسبة لقوالب حقن البلاستيك؟

عند اختيار مادة قالب حقن البلاستيك المناسبة لتطبيقات محددة، يجب مراعاة عدة عوامل. تشمل هذه نوع راتنج البلاستيك، تعقيد الجزء، حجم الإنتاج، عمر الأداة المتوقع، الاعتبارات المالية، والعوامل البيئية. فيما يلي دليل عام لمساعدتك في اختيار مادة القالب المناسبة لتطبيقات حقن البلاستيك الشائعة:

التطبيقات العامة

بالنسبة للتطبيقات العامة التي تشمل اللدائن الحرارية الشائعة مثل البولي بروبلين (PP)، البولي ستايرين (PS)، أو البولي إثيلين (PE)، غالبًا ما تكون المواد مثل P20 أو الفولاذ المقاوم للصدأ 420 مناسبة. توفر هذه المواد توازنًا جيدًا بين الصلابة والمتانة والاقتصاد لحجم إنتاج متوسط.

التطبيقات عالية الأداء

عند تشكيل اللدائن الهندسية مثل ABS، PC، أو النايلون، يمكن النظر في مواد قالب ذات أداء أعلى مثل فولاذ الأدوات H13 أو نحاس البريليوم. توفر هذه المواد مقاومة أفضل للحرارة والتآكل والاستقرار الأبعادي لتحمل درجات الحرارة العالية والإجهادات المرتبطة بالراتنجات الهندسية.

البيئات التآكلية

إذا كان راتنج البلاستيك المتشكل تآكليًا، مثل PVC (كلوريد البوليفينيل) أو الراتنجات المحشوة، يُنصح باستخدام مواد قالب مقاومة للتآكل مثل الفولاذ المقاوم للصدأ (مثل 420 أو 440) أو نحاس البريليوم. توفر هذه المواد مقاومة ممتازة للتآكل وتمنع ف�ل ال�ال� �لم�كر.

الإنتاج عالي الحجم

للإنتاج عالي الحجم، حيث يتعرض القالب للاستخدام المطول وأوقات دورة أسرع، يمكن أن تكون المواد ذات مقاومة عالية للتآكل وموصلية حرارية مثل فولاذ الأدوات H13 مفيدة. يُعرف H13 بقدرته على تحمل حجم إنتاج عالي ويستخدم عادة في التطبيقات المطالبة مثل السيارات أو السلع الاستهلاكية.

تشكيل الجدران الرقيقة

عند تشكيل الأجزاء ذات الجدران الرقيقة، تكون المواد ذات الموصلية الحرارية الجيدة مفيدة لتحقيق نقل حراري سريع وتبريد فعال. غالبًا ما يُفضل القوالب المصنوعة من الألومنيوم بسبب خفتها وموصلية الحرارة الممتازة التي تتيح تقليل أوقات الدورة وتحسين جودة القطع.

التطبيقات عالية الدقة والبصرية

للتطبيقات التي تتطلب تشطيبًا استثنائيًا للسطح، ووضوحًا بصريًا، أو دقة عالية، يُنصح بمواد قالب ذات قابلية تلميع متفوقة مثل الفولاذ المقاوم للصدأ أو الفولاذ المطلي بالنيكل. تساعد هذه المواد في تحقيق الجمالية السطحية المطلوبة وتقليل العيوب في التطبيقات مثل العدسات، أدلة الضوء، أو الإلكترونيات الاستهلاكية.

من المهم استشارة مصنعي القوالب ذوي الخبرة أو موردي المواد الذين يمكنهم تقديم توصيات محددة بناءً على متطلبات تطبيقك الفريدة. يمكنهم المساعدة في تحديد مادة القالب الأنسب التي تحقق توازنًا بين الأداء والتكلفة وعمر الأداة لاحتياجات حقن البلاستيك الخاصة بك.

9 عوامل تؤثر على تكلفة إنتاج القالب

تؤثر عدة عوامل على تكلفة إنتاج قوالب حقن البلاستيك. يساعد فهم هذه العوامل في تقدير وتحسين تكلفة إنتاج القالب. فيما يلي العوامل الرئيسية التي تؤثر على تكلفة الإنتاج:

1. تعقيد الجزء: يؤثر تعقيد تصميم الجزء بشكل مباشر على تكلفة إنتاج القالب. تتطلب الأجزاء ذات الميزات المعقدة، التجاويف، الجدران الرقيقة، أو الهندسة المعقدة تصميمات تصنيع متقدمة، مما يؤدي إلى زيادة التكلفة.

2. حجم القالب وعدد التجاويف: يؤثر الحجم الفعلي للقالب وعدد التجاويف المطلوبة لإنتاج أجزاء متعددة في كل دورة تشكيل على تكلفة الإنتاج. تتطلب القوالب الكبيرة والقوالب ذات عدد التجاويف الكبير مواد أكثر ووقت تشغيل وتوصيل أكثر، مما يؤدي إلى زيادة التكاليف.

3. مادة القالب: يؤثر اختيار مادة القالب على كل من التكلفة الأولية ومتانة القالب. المواد عالية الجودة مثل فولاذ الأدوات أغلى في البداية لكنها تقدم عمرًا وأداءً أفضل. يعتمد اختيار المادة على تعقيد الجزء و�م� �ل�د�ة ا�مت�ق� والاعتبارات المالية.

4. تعقيد القالب والميزات: يسهم تعقيد تصميم القالب ووجود ميزات إضافية مثل الشرائح والرافعات أو الإدخالات في التكلفة الإجمالية للإنتاج. تتطلب هذه الميزات عمليات تصنيع وتجميع أكثر تعقيدًا وغالبًا تشمل حركات قالب معقدة، مما يزيد من التكلفة.

5. متطلبات التحمل والتشطيب السطحي: تتطلب التحملات الصارمة ومتطلبات التشطيب السطحي الأعلى عمليات تصنيع وتلميع دقيقة. تزيد هذه المتطلبات من تكلفة إنتاج القالب بسبب الحاجة لمعدات متخصصة وعمالة ماهرة.

6. عمر القالب ومتانته: يتطلب العمر الطويل للقالب والمتانة المحسنة غالبًا استخدام مواد عالية الجودة، معالجة سطح متقدمة، وتقنيات تصنيع أفضل. بينما تزيد هذه من التكلفة الأولية، قد تؤدي إلى تقليل تكاليف الإنتاج طويلة الأمد بفضل تقليل الصيانة والاستبدال.

7. حجم الإنتاج: يؤثر حجم الإنتاج المطلوب على تكلفة القالب. للإنتاج عالي الحجم، قد تكون القوالب المتينة مع أنظمة تبريد وإخراج محسّنة ضرورية، مما يؤدي إلى تكاليف أولية أعلى لكن بتكلفة أقل لكل جزء على المدى الطويل. أما للإنتاج منخفض الحجم أو النماذج الأولية، فقد تكون خيارات القوالب الأقل تكلفة مثل الألومنيوم أكثر فعالية من حيث التكلفة.

8. وقت التسليم والعجلة: قد تؤثر المهل الزمنية المطلوبة وعجلة الإنتاج على التكلفة. قد تتطلب الجداول الزمنية الضيقة عمليات تصنيع معجلة، تخصيص عمالة إضافية، أو مصادر مواد ذات أولوية، مما يزيد التكاليف.

9. الخدمات الإضافية ومتطلبات ما بعد الإنتاج: قد تضيف الخدمات الإضافية مثل اختبار القالب، أخذ العينات، والتعديل، بالإضافة إلى خدمات ما بعد الإنتاج مثل فحص القطع، التعبئة، والشحن إلى التكلفة الإجمالية لإنتاج القالب.

من المهم مراعاة هذه العوامل والتعاون مع مصنعي القوالب ذوي الخبرة أو الموردين لتحسين تصميم القالب وعملية الإنتاج لتحقيق توازن بين التكلفة والجودة والكفاءة. يمكن أن يساعد الفهم الشامل لمتطلبات المشروع والتواصل الفعال مع مصنع القوالب في تحقيق التوازن المطلوب وتحسين التكلفة.

9 استراتيجيات لتحسين تكلفة القالب

1. التصميم من أجل التصنيع: التعاون بين مهندسي تصميم الأجزاء ومصنعي القوالب في وقت مبكر من عملية التصميم أمر أساسي. تصميم الأجزاء مع مراعاة سهولة التشكيل، مع الأخذ في الاعتبار عوامل مثل زوايا السحب، سمك الجدران، والقضاء على الميزات أو التجاويف غير الضرورية، يمكن أن يبسط تصميم القالب ويقلل من التعقيدات والتكاليف التصنيعية.

2. اختيار المادة: اختيار مادة القالب المناسبة بناءً على حجم الإنتاج �لمتوق� ومت�لبا� ا�جزء أمر مهم. اختر مواد قالب اقتصادية تلبي معايير الأداء المطلوبة. يساعد التوازن بين تكلفة المادة وعمر الأداة ومتطلبات الصيانة على تحسين تكلفة القالب.

3. تبسيط تصميم القالب: الحفاظ على تصميم القالب بسيطًا قدر الإمكان دون المساس بالوظائف هو مفتاح تحسين التكلفة. قلل عدد مكونات القالب، وأزل الميزات غير الضرورية، وبسط أنظمة الإخراج والتبريد. التصميم الأبسط يقلل من تعقيدات التصنيع ووقت التشغيل وتكاليف التجميع.

4. توحيد المكونات: يمكن أن يقلل توحيد مكونات القالب، مثل دبابيس الإخراج، دبابيس التوجيه، ودبابيس القيادة، بشكل كبير من التكاليف. المكونات الموحدة متاحة بسهولة وأقل تكلفة ويمكن استبدالها بسهولة عند الحاجة. كما يبسط هذا الصيانة وعمليات الإصلاح.

5. تحسين عدد التجاويف: حدد العدد المناسب من التجاويف بناءً على متطلبات حجم الإنتاج. يمكن أن يزيد زيادة عدد التجاويف من كفاءة الإنتاج ويخفض تكلفة الجزء الواحد. ومع ذلك، من المهم موازنة عدد التجاويف مع جودة الجزء، وقت الدورة، وسعة الماكينة.

6. تصميم نظام التبريد الفعال: التبريد المناسب ضروري لتحسين وقت الدورة. حسّن تصميم نظام التبريد من خلال دمج قنوات تبريد مت conformal تضمن تبريدًا موحدًا وتقليلًا لوقت الدورة. يقلل التبريد الفعال من استهلاك الطاقة، ويحسن جودة الجزء، ويزيد الإنتاجية.

7. اختيار الأدوات وعمليات التصنيع: اختر الأدوات والعمليات التصنيعية الأنسب بناءً على حجم الإنتاج وتعقيد الجزء. بالنسبة للإنتاج منخفض الحجم أو النماذج الأولية، قد تكون عمليات مثل الطباعة ثلاثية الأبعاد أو الأدوات اللينة أكثر فعالية من حيث التكلفة. يمكن للإنتاج عالي الحجم الاستفادة من خيارات أدوات أكثر متانة مثل قوالب الفولاذ المقوى.

8. صيانة القالب والإجراءات الوقائية: تساعد الصيانة الدورية والتدابير الوقائية على إطالة عمر الأداة وتقليل أوقات التوقف غير المتوقعة وتكاليف الإصلاح. تنفيذ جدول صيانة، وتنظيف القالب بعد كل تشغيل، والتعامل السريع مع المشكلات يمكن أن يمنع الأعطال المكلفة ويطيل عمر القالب.

9. التعاون مع الموردين والمزايدة التنافسية: تواصل مع عدة موردين للقوالب واحصل على عروض تنافسية لضمان الحصول على أفضل قيمة لاستثمارك. تعاون عن كثب مع مورد القالب المختار لمناقشة فرص توفير التكاليف، خيارات التصميم البديلة، وكفاءات التصنيع.

ضمان قالب Neway

من خلال 30 عامًا من الخبرة في التصنيع، تعلمنا أن الإنتاج حسب احتياجات عملائنا أمر بالغ الأهمية. يمكن لـ Neway تخصيص عمر القالب وفقًا لمتطلبات المشروع. على سبيل المثال، إذا كنت بحاجة لإنتاج 1000 دورة �الب فق�، يمكن لـ Neway �خصيص قالب عمره حوالي 1000 دورة قالب لتقليل التكلفة الأولية. في نفس الوقت، للمنتجات المنتجة بكميات كبيرة، يمكن لـ Neway ضمان الصيانة المجانية مدى الحياة.

يرجى الاتصال بنا إذا كان لديك مشروع يحتاج إلى تقييم.