كيف تنتج القولبة بالحقن المدعومة بالغاز أجزاء بلاستيكية خفيفة وصلبة

تعريف التشكيل بالحقن المدعوم بالغاز

التشكيل بالحقن المدعوم بالغاز هو عملية تصنيع تستخدم الغاز الخامل لتطبيق ضغط داخلي داخل قطعة بلاستيكية منصهرة أثناء عملية التشكيل بالحقن البلاستيكي. يؤدي هذا إلى إنتاج قطع مجوفة وخفيفة الوزن ذات جدران سميكة وسماكة منتظمة.

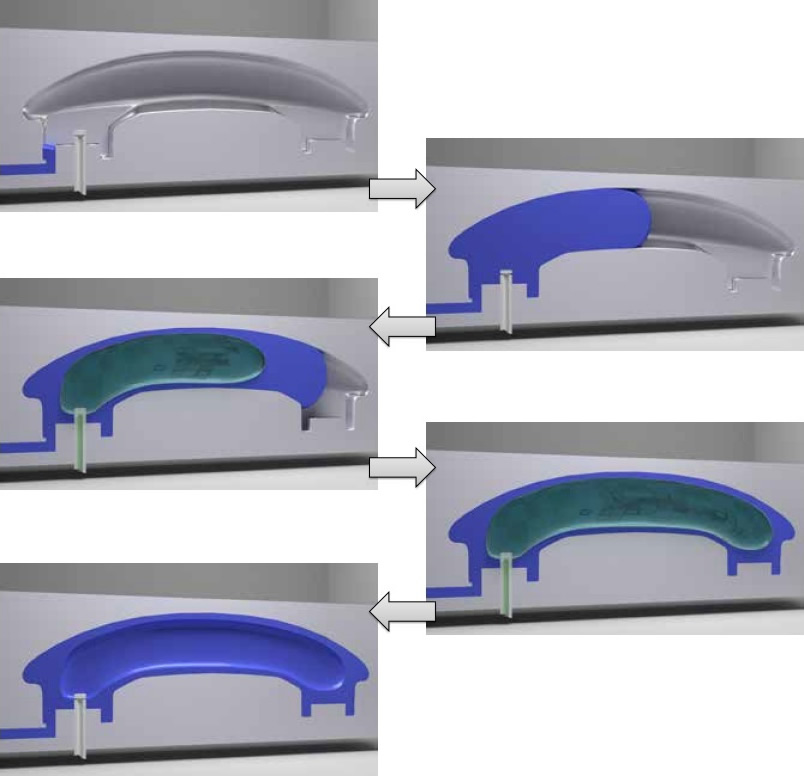

تتضمن عملية التشكيل بالحقن المدعوم بالغاز أربع خطوات أساسية:

يتم حقن البلاستيك المصهور في تجويف القالب تحت ضغط عالٍ، مما يملأ معظم التجويف ولكنه لا يملأه بالكامل.

بمجرد أن يبدأ البلاستيك في التصلب جزئيًا، يتم حقن غاز خامل مثل النيتروجين في قلب القطعة الذي لا يزال منصهرًا. يدخل الغاز عبر فوهة الحقن إلى القسم المجوف في القالب المعروف بقناة الغاز.

يمارس الغاز ضغطًا من الداخل يدفع البلاستيك إلى جدران تجويف القالب. يساعد ذلك على تعبئة القطعة بالكامل والقضاء على علامات الغرز.

تستمر القطعة في التبريد مع بقاء ضغط الغاز يدفع البلاستيك تجاه جدران القالب. والنتيجة قطعة قوية وخفيفة الوزن مع أضلاع أو أقسام داخلية مجوفة.

فوائد التشكيل بالحقن المدعوم بالغاز

تجعل فوائد التشكيل بالحقن المدعوم بالغاز منه خيارًا شائعًا للتطبيقات في السيارات وقطاع الإلكترونيات الاستهلاكية والصناعات و التطبيقات الطبية التي تتطلب قطع بلاستيكية كبيرة وقوية. تقلل العملية من تكاليف الإنتاج مع تحسين جودة القطع مقارنةً بعملية التشكيل بالحقن التقليدي.

تقليل الوزن: تُنتج الأقسام الداخلية المجوفة قطعة أخف وزنًا، مما يقلل من استخدام المواد والتكاليف. وهذا مفيد للقطع مثل مكونات السيارات حيث يكون تقليل الوزن أمرًا ضروريًا.

جدران أكثر سمكًا: يعبئ ضغط الغاز البلاستيك، مما يسمح بوجود جدران أكثر سمكًا وتوزيعًا منتظمًا للسماكة. وهذا يحسن القوة.

دورات أ�������������رع: يبرد الغاز البلاستيك الساخن بسرعة من الداخل إلى الخارج، مما يقلل من وقت التبريد. وهذا يسمح بدورات إنتاج أسرع.

قطع أكبر: يسمح ضغط الغاز بتشكيل قطع أكبر وأكثر تعقيدًا عن طريق تعبئة البلاستيك بالكامل.

ضغط أقل: يؤدي التبريد السريع والضغط بالغاز إلى تقليل الإجهاد الداخلي في القطعة.

تشويه أقل: يقلل التبريد المنتظم وسماكة الجدران من التشويه والانكماش.

علامات غرز أقل: يمنع ضغط الغاز ظهور علامات الغرز التي قد تحدث في التشكيل بالحقن العادي.

التشكيل بالحقن التقليدي

يتضمن التشكيل بالحقن التقليدي حقن البلاستيك المصهور في تجويف القالب تحت ضغط عالٍ. يملأ البلاستيك التجويف بالكامل ويتم الاحتفاظ به تحت الضغط أثناء تبريده وتصلبه.

تُغذى حبيبات البلاستيك إلى آلة التشكيل بالحقن حيث تذوب وتتحول إلى سائل.

يتم حقن البلاستيك المصهور عبر فوهة في تجويف القالب تحت ضغط عالٍ، مما يملأ التجويف بالكامل.

يُحافظ على الضغط على البلاستيك لضغطه داخل التجويف أثناء تبريده وتصلبه.

يفتح القالب بمجرد تصلب البلاستيك بما يكفي ويتم قذف القطعة.

يغلق القالب وتبدأ الدورة من جديد للقطعة التالية.

ينكمش البلاستيك المبرد قليلاً، مما قد يؤدي إلى ظهور علامات غرز على سطح القطعة. قد يكون من الصعب التحكم في الانكماش وتحقيق سماكة جدران منتظمة باستخدام التشكيل التقليدي، خاصة للقطع الكبيرة.

تعد العملية سريعة نسبيًا واقتصادية للقطع البلاستيكية الصغيرة إلى المتوسطة الحجم عند الإنتاج الكبير. ومع ذلك، تصبح التشوهات وعلامات الغرز مشكلات في القطع الكبيرة ذات الجدران السميكة المصنوعة بالتشكيل التقليدي.

القيود والتحديات

التشكيل بالحقن التقليدي مناسب أكثر للقطع البلاستيكية الصغيرة إلى المتوسطة الحجم. تميل القطع الأكبر إلى التشوه، وظهور مشاكل الغرز، وتتطلب دورات أطول ومعدات مكلفة. إليك بعض القيود والتحديات الأساسية في التشكيل التقليدي:

الجدران الرقيقة: قد يكون من الصعب ملء الأقسام السميكة لأن البلاستيك قد يتصلب قبل ملء تجويف القالب بالكامل، مما يؤدي إلى فراغات ونقاط ضعف.

علامات الغرز: يسبب الانكماش أثناء التبريد انبعاجات أو علامات غرز على الأسطح المرئية.

التشوه: قد يؤدي التبريد والملء غير المنتظم إلى تشوه القطع بعد إخراجها من القالب.

الوزن: القطع البلاست�كي� �لص�بة أ�قل �ن القطع المجوفة.

الإجهادات: يؤدي التبريد والانكماش إلى إدخال إجهادات داخلية في القطعة.

القطع الكبيرة: يقتصر الحجم بسبب زيادة وقت التبريد مع زيادة سمك القطعة. كما تتطلب القوالب الكبيرة قوى تثبيت أعلى.

الهندسة المعقدة: قد يكون من الصعب ملء الأشكال المعقدة التي تحتوي على حواف ونتوءات.

المظهر: تقلل علامات الغرز والتشوه من جودة المظهر وسطح القطعة.

الفوهات: يجب محاذاة فوهة الحقن مع خط الفصل، مما يحد من خيارات حقن البلاستيك.

حجم المعدات: تكون الآلات أكبر وأغلى للقطع الكبيرة.

كيف يعمل التشكيل بالحقن المدعوم بالغاز

يسمح الغاز بتشكيل قطع أكبر ذات جدران أكثر سمكًا عن طريق تقليل وقت التبريد وضمان تعبئة صحيحة. يحسن التشطيب السطحي، والدقة البُعدية، والخصائص الفيزيائية مقارنة بالتشكيل التقليدي.

التحكم الدقيق في معلمات العملية مثل ضغط الغاز، والتوقيت، والتدفق ضروري لإنشاء هيكل داخلي مثالي وقطع ذات جودة عالية. ينتج التشكيل بالحقن المدعوم بالغاز قطع بلاستيكية خفيفة الوزن وعالية الجودة بسرعة وبتكلفة فعالة. إليك شرح لكيفية عمل التشكيل بالحقن المدعوم بالغاز:

يتم حقن البلاستيك المصهور في تجويف القالب تحت ضغط عالٍ، مما يملأ 60-90% من حجم القطعة.

بمجرد أن يتصلب البلاستيك جزئيًا ليشكل طبقة خارجية، يتم حقن غاز خامل (عادة النيتروجين) في قلب البلاستيك الذي لا يزال منصهرًا عبر فوهة الحقن.

يتبع الغاز قنوات مصممة خصيصًا في القالب لينتشر على طول القطعة.

يمارس الغاز ضغطًا إلى الخارج داخل القطعة، مما يدفع البلاستيك القابل للتشكيل ضد أسطح القالب.

يملأ الزوايا، ويعبئ الجدران، ويقضي على الانبعاجات والفراغات بينما يستمر البلاستيك في التبريد.

تنتج هذه العملية قطعة خفيفة الوزن ومجوفة ذات صلابة عالية وجدران سميكة ومتساوية.

يفتح القالب بعد تصلب البلاستيك بالكامل، ويتم إخراج القطعة. يهرب الغاز المتبقي عبر فتحات التهوية.

المزايا

يوفر التشكيل بالحقن المدعوم بالغاز إنتاجًا أخف وزنًا، وأسرع، وأعلى جودة للقطع الكبيرة والمعقدة مقارنة بالتشكيل بالحقن التقليدي.

وزن أقل: تقلل الأقسام الداخلية المجوفة من وزن القطعة مع استخدام أقل للمواد.

جدران أكثر سمكًا: يسمح ضغط الغاز بتعبئة أجزاء ذات جدران أكثر سمكًا، مما يحس� القو� وا�صلاب�.

دورات أسرع: يبرد الغاز القطعة بسرعة من الداخل، مما يقلل من زمن الدورة.

دقة الأبعاد: يوفر الغاز ضغطًا منتظمًا يقلل من التشوه ويحسن الدقة.

قطع أكبر: يسمح الغاز بملء وتبريد كامل لقطع أكبر وأكثر سمكًا.

أشكال معقدة: يتم تعبئة الأشكال المعقدة والأضلاع العميقة بشكل جيد.

عدم وجود علامات غرز: يمنع الغاز ظهور علامات الغرز على الأسطح المرئية.

قليل من الزوائد: يمنع ضغط الإغلاق المنخفض ظهور زوائد حول تجاويف القالب.

تكلفة أدوات أقل: تصميم أدوات بسيط بدون العديد من فتحات التهوية أو النوى الجانبية.

العيوب المحتملة

حقن غير مكتمل: ملء غير كامل للقالب بسبب ضغط حقن منخفض أو حقن مبكر للغاز.

فراغات/مسامية: غازات محبوسة داخل البلاستيك بسبب تهوية غير صحيحة.

علامات غرز وتشقق: يسبب الملء غير المتساوي وتغلغل الغاز علامات غرز وتشقق.

تشوه: يسبب التعبئة غير المناسبة أو سمك الجدران غير المنتظم أو التبريد غير الكافي تشوه القطعة.

زوائد: تسبب تسربات الغاز دفع فائض البلاستيك إلى خطوط تقسيم القالب.

تفاوتات أبعاد: تؤدي الإعدادات غير الصحيحة للعملية إلى مشاكل في السماكة والتفاوتات.

مراقبة الجودة

مراقبة معلمات العملية: التحكم الدقيق في ضغط الحقن، والوقت، ودرجة الحرارة، وضغط الغاز.

التهوية الصحيحة: التأكد من أن مواقع وأحجام فتحات التهوية تسمح بخروج جميع الغازات المحبوسة.

صيانة القالب: الحفاظ على نظافة سطح القالب ودرجات حرارة التشغيل المناسبة.

التبريد المتوازن: تبريد موحد لأسطح القالب لمنع التشوه.

الفحص البُعدي: التحقق من الأبعاد الحرجة لاكتشاف أي انحرافات في العملية.

الفحص البصري: التحقق من العيوب السطحية وعدم الاتساق بعد إزالة القطعة من القالب.

الاختبارات التدميرية: تقطيع عينات عشوائية لفحص تشكيل الأضلاع الداخلية.

التحكم في العملية وإجراء عمليات التفتيش والاختبار يساعد في تقليل العيوب المحتملة وتحسين جودة القطع الناتجة عن عملية التشكيل المدعوم بالغاز.

اعتبارات وإرشادات التصميم

تصميم القطعة المناسب وتحسين العملية ضروريان لتعظيم فوائد التشكيل بالحقن المدعوم بالغاز. اتباع إرشادات التصميم يؤدي إلى قطع عالية الجودة ودقيقة الأبعاد. فيما يلي بعض الاعتبارات والإرشادات الأساسية:

سماكة الجدران: تتراوح السماكة النموذجية بين 3 مم و6 مم. السماكة المتساوية مثالية لضمان تعبئة متساوية.

الأضلاع والدعائم: يجب تصميم الأضلاع والدعائم الداخلية لتوفير الصلابة والقوة. السماكة النموذجية للأضلاع تتراوح �ي� 3 و4 مم.

ق�وات الغاز: يجب دمج القنوات في القالب لتوجيه تدفق الغاز واختراق كامل القطعة.

التهوية: يجب تصميم فتحات للتهوية للسماح بخروج الغازات المحبوسة بعد التعبئة.

زوايا الخروج: يجب إضافة زوايا خروج كافية (>1°) للأسطح الداخلية لتسهيل إخراج القطعة.

الهندسة: تجنب الأشكال المعقدة التي قد تحبس الغازات داخل القطعة. الأشكال البسيطة تسهل ملء الغاز.

موقع البوابة: يجب وضع البوابة بحيث تسمح قنوات الغاز بالوصول إلى كامل حجم القطعة بسهولة.

قوة التثبيت: قد تتطلب القطع الأكبر والأثخن قوة تثبيت أكبر لمقاومة ضغط الغاز.

اختيار المواد: تعمل المواد شبه البلورية مثل النايلون بشكل أفضل من المواد غير المتبلورة مثل ABS.

ضغط وتوقيت الغاز: يجب تحديد الضغط الأمثل وتوقيت الحقن من خلال تجارب القالب.

مقارنة بالتشكيل بالحقن التقليدي

يتيح التشكيل المدعوم بالغاز إنتاج قطع أخف وزنًا، وأقوى، وأكبر حجمًا، لكنه يتطلب تكلفة أولية أعلى. التشكيل التقليدي أبسط وأرخص لكنه ينتج قطعًا أثقل وأضعف. فيما يلي مقارنة:

وزن القطعة: القطع المدعومة بالغاز أخف وزنًا بسبب الداخل المجوف مقارنة بالقطع الصلبة في التشكيل التقليدي.

سماكة الجدران: يسمح التشكيل المدعوم بالغاز بإنتاج جدران أكثر سمكًا وتوزيعًا منتظمًا ويحسن القوة. التشكيل التقليدي قد ينتج جدرانًا رقيقة.

حجم القطعة: يسمح التشكيل المدعوم بالغاز بإنتاج قطع أكبر بحجم يصل إلى 200% مقارنة بالتشكيل التقليدي المحدود بالحجم.

وقت التبريد: التشكيل المدعوم بالغاز يبرد بسرعة أكبر بسبب تمدد الغاز داخل القطعة وتبريد البلاستيك. التشكيل التقليدي أبطأ.

زمن الدورة: التبريد الأسرع في التشكيل المدعوم بالغاز يقلل زمن الدورة. التشكيل التقليدي له دورات أطول.

قوة التثبيت: يتطلب التشكيل المدعوم بالغاز قوة تثبيت أقل بسبب انخفاض ضغط الحقن، بينما يتطلب التشكيل التقليدي قوة أعلى.

علامات الغرز: نادرًا ما تظهر علامات الغرز في التشكيل المدعوم بالغاز. القطع التقليدية غالبًا ما تظهر عليها هذه العلامات.

التشوه: يقلل التشكيل المدعوم بالغاز من التشوه بسبب التبريد والضغط المنتظمين. التشوه أكبر في التشكيل التقليدي.

تكلفة القطعة: تكلفة القط ع المدعومة بالغاز أقل بسبب توفير المواد. التكلفة في التشكيل التقليدي أعلى.

تكلفة العملية: معدات التشكيل المدعوم بالغاز أغلى. معدات التشكيل التقليدي أبسط وأرخص.

القوة: يوفر التشكيل المدعو� ب�ل�ا� عا�ة مق�ومة شد وانحناء أعلى. الخصائص في التشكيل التقليدي تعتمد على سماكة الجدران.

التطبيقات: التشكيل المدعوم بالغاز مناسب للقطع الكبيرة الهيكلية والحاملة للأحمال. التشكيل التقليدي مناسب للقطع الصغيرة والمتوسطة.

مقارنة بتشكيل الرغوة الهيكلية

يوفر التشكيل المدعوم بالغاز جودة بصرية ودقة أبعاد وحجمًا أفضل، بينما تقدم الرغوة الهيكلية خفة وزن قصوى وتكلفة أقل للقطع المخفية. إليك مقارنة بينهما:

تقليل الوزن: كلا العمليتين تنتجان قطعًا مجوفة وخفيفة الوزن. التشكيل المدعوم بالغاز أخف عادة بسبب الجدران الأرق.

القوة: قد تكون الرغوة الهيكلية أكثر صلابة بسبب توسع الرغوة لملء شكل القالب. تعتمد قوة التشكيل المدعوم بالغاز على سماكة الجدران.

سماكة الجدران: يسمح التشكيل المدعوم بالغاز بجدران أكثر سمكًا (عادة 3-6 مم) مقارنة بالرغوة الهيكلية (<3 مم).

الثبات البُعدي: يوفر التشكيل المدعوم بالغاز ثباتًا بُعديًا وتحكمًا أفضل في التفاوتات. عملية الرغوة أكثر تقلبًا.

زمن الدورة: عادة ما تكون دورات التشكيل المدعوم بالغاز أسرع بسبب التبريد السريع. تبريد الرغوة أبطأ.

حجم القطعة: يمكن للتشكيل المدعوم بالغاز تصنيع قطع أكبر من الرغوة. الرغوة محدودة للقطع الصغيرة والمتوسطة.

علامات الغرز: يحتوي التشكيل المدعوم بالغاز على عدد قليل أو لا يحتوي على علامات غرز. يمكن أن تظهر علامات غرز على قطع الرغوة.

تكلفة العملية: معدات التشكيل المدعوم بالغاز أغلى. معدات تشكيل الرغوة أقل تكلفة.

خيارات المواد: يستخدم التشكيل المدعوم بالغاز راتنجات قياسية. تتطلب الرغوة عوامل كيميائية رغوية متخصصة.

المظهر: يمكن للتشكيل المدعوم بالغاز إنتاج أسطح من الدرجة الأولى. الرغوة غير مناسبة للمظاهر الجمالية.

التطبيقات: يستخدم التشكيل المدعوم بالغاز للقطع الكبيرة الهيكلية والبصرية. الرغوة مناسبة للهندسة البسيطة التي تحتاج إلى تقليل الوزن.

كيفية اختيار طريقة التشكيل بالحقن

العوامل الرئيسية للاختيار تشمل: حجم القطعة المطلوب، المظهر، متطلبات القوة، حجم الإنتاج، أهداف التكلفة، وحجم وتعقيد القالب. التشكيل المدعوم بالغاز مناسب للقطع الكبيرة عالية الجودة التي تتطلب قوة. التشكيل التقليدي مناسب للحجوم الصغيرة أو الهندسة البسيطة. الرغوة تقلل الوزن والتكاليف للقطع المخفية.

ينبغي استخدام النماذج الأولية والتجارب الإنتاجية للتحقق من أفضل عملية بناءً على متطلبات التصميم والقيود.

إليك بعض الإرشادات حول متى تختار التشكيل بالحقن المدعوم بالغاز، التشكيل ال�قليد�، أو ت�كي� ��رغوة الهيكلية:

التشكيل بالحقن المدعوم بالغاز مناسب لـ:

القطع البلاستيكية الكبيرة والمعقدة ذات الجدران السميكة

القطع التي تتطلب قوة وصلابة عالية

تقليل أوقات الدورة

تقليل علامات الغرز والتشوه

التطبيقات التي يهم فيها المظهر

التشكيل التقليدي مناسب لـ:

القطع البلاستيكية صغيرة إلى متوسطة الحجم

الأجزاء ذات الجدران الرقيقة

الهندسة البسيطة

فترات الإنتاج القصيرة

الاستثمار الأولي المنخفض

تشكيل الرغوة الهيكلية مثالي لـ:

تحقيق أقصى تقليل للوزن

الهندسة البسيطة ذات الأضلاع

الأجزاء الداخلية أو الهيكلية المخفية

أدنى استخدام للمواد

أدنى تكلفة لكل قطعة

أحجام إنتاج كبيرة

لماذا تختار نيوواي للتشكيل بالحقن

«لقد اعتمدنا على نيوواي في جميع قطع التشكيل بالحقن لدينا لأكثر من عقد من الزمن. معرفة فريقهم واستجابتهم المستمرة تثير إعجابنا دائمًا. يتم تسليم المكونات في الوقت المحدد وبأسعار تنافسية. أوصي بنيوواي لأي شخص يبحث عن شريك في التشكيل بالحقن.» – جون سميث، تصنيع فولكس واجن.