دليل شامل لتصنيع قولبة حقن اللدائن الحرارية الهندسية

تُعدّ اللدائن الهندسية أحد أعمدة التصنيع المتقدم، إذ توفر قدرًا ملحوظًا من المرونة والأداء عبر طيف واسع من التطبيقات. فمن المكوّنات عالية المتانة في قطاع السيارات إلى الأجهزة الطبية الدقيقة، أحدثت هذه المواد تحولًا في الصناعات بفضل خواصها الميكانيكية الفائقة ومقاومتها الكيميائية واستقرارها الحراري. تتعمّق هذه الدليل الشامل في فن وعلم تصنيع قولبة الحقن باستخدام اللدائن الهندسية، مقدّمًا رؤى رئيسية تمتد من المفاهيم الأساسية إلى التقنيات المتقدمة.

تعد قولبة الحقن للّدنات الهندسية أمرًا حاسمًا لإنتاج أجزاء متسقة عالية الجودة بكفاءة وتكلفة مجدية. وفهم تفاصيل هذه العملية ضروري ليس فقط للمهندسين المخضرمين، بل أيضًا للمبتدئين الذين يتطلعون إلى تعزيز قدراتهم التصنيعية. من خلال هذا الدليل، نستكشف جوانب متعددة من قولبة الحقن، بما في ذلك اختيار المواد المناسبة، وإعدادات الماكينات، وتحسين العمليات، والتقنيات التصنيعية المبتكرة التي توظّف الخصائص الفريدة للّدنات الهندسية.

أساسيات قولبة الحقن

قولبة الحقن عملية تصنيع متعددة الاستخدامات وشائعة لإنتاج الأجزاء عبر حقن مادة منصهرة داخل قالب. وتُظهر فعالية خاصة مع اللدائن الهندسية، إذ تُعد محورية في تصنيع المكوّنات لقطاعي السيارات والإلكترونيات الاستهلاكية. يقدّم هذا القسم الجوانب الأساسية لقولبة الحقن، مع التأكيد على أهميتها وفائدتها في التصنيع باستخدام اللدائن الهندسية.

التعريف ونظرة عامة على العملية

شرح قولبة الحقن: تعتمد قولبة الحقن في جوهرها على تسخين حبيبات البلاستيك حتى تنصهر، ثم حقن البلاستيك المنصهر في قالب دقيق تحت ضغط مرتفع. وبعد امتلاء القالب، تُبرَّد المادة وتتماسك ثم تُطرَد كقطعة تامة. وتتكرر هذه الدورة باستمرار بدرجة لافتة من الاتساق.

خطوات عملية قولبة الحقن:

تحضير المادة: تُجفَّف حبيبات البلاستيك وتُغذّى إلى ماكينة قولبة الحقن.

الانصهار: تُسخَّن الحبيبات وتُنصهر داخل أسطوانة الماكينة.

الحقن: يُحقن البلاستيك المنصهر داخل القالب تحت ضغط مضبوط.

التبريد والتصلّب: يبرُد البلاستيك ويتصلّب وفق شكل القالب.

الطرد: تُطرَد القطعة المتصلّبة من القالب، وتُعاد العملية.

مزايا قولبة الحقن للّدنات الهندسية

الكفاءة والسرعة: تُمكّن قولبة الحقن من الإنتاج الكمي بأزمنة دورات قصيرة، ما يجعلها عالية الكفاءة.

قابلية التكرار: يضمن مدى دقة القوالب المستخدمة أن يكون كل جزء مطابقًا تقريبًا للآخر، وهو أمر حاسم للإنتاج واسع النطاق حيث تُعد الاتساقية مطلبًا أساسيًا.

مرونة المادة والتصميم: تُفضَّل اللدائن الهندسية لقدرتها على التشكّل في هندسيات معقدة، وهو ما تستوعبه قولبة الحقن بسهولة. وتمتد هذه المرونة إلى استخدام مواد أو خلطات مختلفة، ما يمنح المهندسين خيارات عديدة لتلبية متطلبات التطبيقات الخاصة.

الجدوى الاقتصادية: على الرغم من ارتفاع تكلفة تطوير القوالب مبدئيًا، فإن تكلفة الوحدة تنخفض بشكل كبير في الدُفعات الكبيرة، ما يجعل قولبة الحقن حلًا اقتصاديًا لتصنيع الأجزاء المتينة والمعقدة.

توفّر قولبة الحقن للّدنات الهندسية مزايا المتانة والأداء العالي، وتمنح المرونة اللازمة للابتكار وتلبية متطلبات الصناعات المتطورة. إن فهم هذه الأساسيات يمهّد للغوص أعمق في الجوانب الأكثر تعقيدًا، بما في ذلك اختيار المواد، وأنواع الماكينات، وتقنيات القولبة المتخصصة التي تعزّز جودة ووظائف المنتجات النهائية.

اللدائن الهندسية الشائعة في قولبة الحقن

تُقدَّر اللدائن الهندسية لقوتها الاستثنائية ومتانتها ومقاومتها للبيئات القاسية، مما يجعلها مثالية لتطبيقات متعددة. يستعرض هذا القسم أكثر اللدائن الهندسية استخدامًا في قولبة الحقن، مع بيان خصائصها وفوائدها وتطبيقاتها المعتادة. ويُعد فهم هذه المواد أمرًا محوريًا لاختيار اللدن المناسب لاحتياجات التصنيع المحددة.

ملفات المواد

ABS (أكريلونيتريل بوتادايين ستايرين)

الخصائص: يجمع ABS بين قوة وصلابة الأكريلونيتريل والستايرين مع متانة مطاط البوتادايين. ويشتهر بمقاومته الجيدة للصدمات، ومتانته، وصلادة سطحه.

الفوائد: سهل القولبة ويوفّر مزيجًا متوازنًا من المتانة الميكانيكية ومقاومة الصدمات والجمالية.

التطبيقات: يُستخدم على نطاق واسع في مكونات السيارات والسلع الاستهلاكية وأغلفة الأجهزة الإلكترونية بفضل �������������شطيب سطحه الممتاز ومتانته.

الخصائص: معروف بقوته العالية ومقاومته للحرارة وخواصه الممتازة ضد التآكل، كما يتمتع بمقاومة كيميائية جيدة وأداء متميّز تحت الإجهاد الميكانيكي.

الفوائد: يوفّر مرونة كبيرة في المعالجة والتصميم، وهو فعّال للقطع التي تتطلب قوة وصلابة مرتفعة.

التطبيقات: يُستخدم عادةً في مكوّنات حجرة المحرك بالسيارات والتروس الميكانيكية، كبديل خفيف الوزن للمعادن في العديد من التطبيقات.

الخصائص: يمتاز بالقوة والصلابة ومقاومة الصدمات، كما يتمتع بدرجة عالية من الشفافية.

الفوائد: مناسب للتطبيقات التي تتطلب دقة عالية وثباتًا أبعاديًا وشفافية، كما يقاوم الحرارة والصدمات.

التطبيقات: يُستخدم كثيرًا في مكوّنات إضاءة السيارات والخوذ الواقية وبدائل الزجاج المقاوم للرصاص.

الخصائص: يوفّر ثباتًا حراريًا استثنائيًا ومقاومة كيميائية وتحمّلًا للتآكل. يتحمّل درجات حرارة مرتفعة وبيئات قاسية.

الفوائد: مادة عالية الأداء مناسبة للتطبيقات الصناعية الصعبة، وتقدّم اعتمادية وعمرًا تشغيليًا طويلًا تحت الظروف القاسية.

التطبيقات: مثالية لمكوّنات الطيران وأعمدة كروماتوغرافيا السوائل عالية الأداء والأطراف الطبية وأجزاء السيارات التي تتطلب مقاومة حرارة وكيميائيات وأداءً ميكانيكيًا عاليًا.

الخصائص: معروف بانخفاض امتصاص الرطوبة وثباته الأبعادي الممتاز ومقاومته العالية للحرارة.

الفوائد: يقدّم خصائص كهربائية مستقرة وخواصًا ميكانيكية جيدة، ما يجعله مناسبًا للتطبيقات ذات متطلبات الدقة.

التطبيقات: يُستخدم في العزل الكهربائي والإلكتروني ومكوّنات السيارات والأجهزة الطبية حيث تُعد الاستقرارية والأداء أمورًا محورية.

معايير الاختيار

المقاومة الحرارية: اختَر مواد مثل PEEK وPPO للتطبيقات ذات مقاومة الحرارة العالية.

الخصائص الميكانيكية: يقدّم النايلون والبولي كربونات قوة ومتانة مرتفعة للأجزاء الإنشائية.

المقاومة البيئية: يُعدّ PEEK وPPO خيارين ممتازين للتطبيقات المعرّضة للمواد الكيميائية القاسية بفضل مقاومتهما الفائقة.

المتطلبات الجمالية: يفضَّل ABS والبولي كربونات للتطبيقات التي تتطلب تشطيبًا بصريًا متميزًا مع إمكانات الشفافية والتلوين.

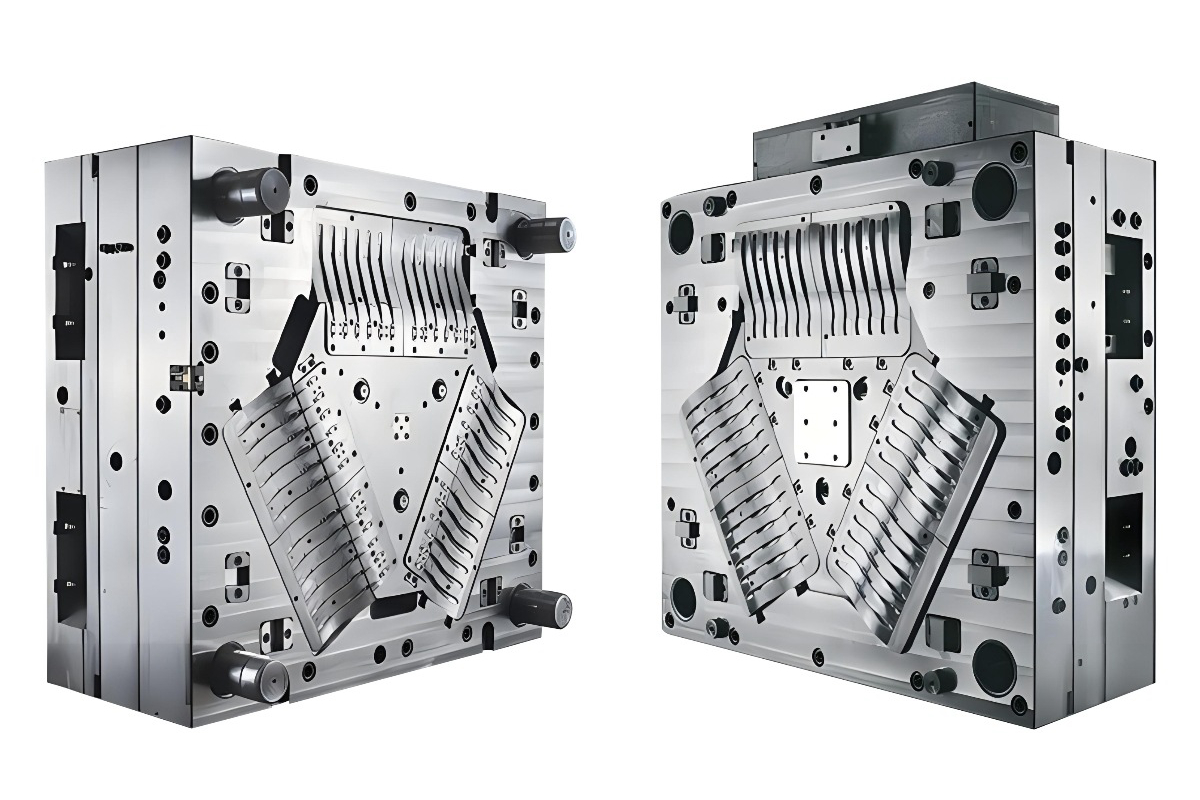

الآلات والمعدّات

يعتمد نجاح قولبة الحقن باللدائن الهندسية على اختيار المادة وعلى الآلات والمعدّات المستخدمة في العملية. يوضّح هذا القسم أنواع ماكينات قولبة الحقن والجوانب المحورية لأدوات القولبة وتصميم القوالب اللازمة لإنتاج أجزاء حرارية لدنة عالية الجودة.

أنواع ماكينات قولبة الحقن

المكائن الهيدروليكية:

الوصف: تستخدم الأنظمة الهيدروليكية لتشغيل جميع حركات الماكينة، بما في ذلك الإغلاق والحقن والطرد.

المزايا: تقدّم قوة صلدة وفعالية عالية لإنتاج الأجزاء الكبيرة، وتمتاز عادةً بتكلفة أولية أقل من الأنواع الأخرى.

الاعتبارات: على الرغم من قوتها، فهي أقل كفاءة طاقيًا من المكائن الكهربائية وقد تكون أبطأ في زمن الدورة.

المكائن الكهربائية:

الوصف: تستخدم محركات مؤازرة لتشغيل جميع الحركات، ما يوفّر دقة أعلى وقابلية تكرار وكفاءة طاقية أفضل.

المزايا: تقدّم تحكمًا دقيقًا في جميع معايير العملية، وهو أمر محوري للّدنات الهندسية ذات متطلبات المعالجة الصارمة. كما تعمل بهدوء أكبر وكفاءة طاقة أعلى.

الاعتبارات: تكلفتها الأولية أعلى وتُستخدم غالبًا في التطبيقات التي تتطلب دقة وتحكمًا مرتفعين.

المكائن الهجينة:

الوصف: تجمع بين أفضل ميزات الأنظمة الهيدروليكية والكهربائية، إذ تُستخدم الكهرباء للحركات الدقيقة والهيدروليك للعمليات التي تتطلب قوة عميقة.

المزايا: تقدّم توازنًا جيدًا بين القوة والسرعة وكفاءة الطاقة، ما يجعلها متعددة الاستخدامات لتطبيقات متنوعة.

الاعتبارات: قد تكون أكثر تعقيدًا في الصيانة بسبب دمج النظامين.

أدوات القولبة و�صم�م ال�الب

اختيار مادة القوالب:

فولاذ الأدوات: يُستخدم كثيرًا بسبب مقاومته العالية للتآكل وقدرته على تحمّل الضغوط ودرجات الحرارة المرتفعة، وهو مثالي للإنتاج بالحجم الكبير.

الألمنيوم: يوفّر تبديدًا حراريًا أسرع وأزمنة دورة أقصر، وهو اقتصادي للنماذج الأولية والإنتاج منخفض الكمية.

اعتبارات التصميم:

تخطيط القالب: يُعدّ ضمان البوّابات والمسارات والتهوية المثلى أمرًا حاسمًا لمنع العيوب وضمان جودة القطع المقولبة.

أنظمة التبريد: تصميمها بشكل صحيح ضروري لإدارة درجات الحرارة بفعالية، خاصةً للّدنات ذات درجات الانصهار العالية. يسهم التبريد الفعّال في تقليل زمن الدورة وتحسين جودة القطع.

نظام الطرد: يجب تصميمه بعناية لمنع تلف الأجزاء النهائية، وهو أمر أساسي مع اللدائن الهندسية التي قد تكون أكثر هشاشة أو حساسية للإجهاد.

تقنيات القوالب المتقدمة:

قنوات التبريد المطابقة: تُصمَّم لتتبع محيط القطعة، ما يتيح تبريدًا أكثر تجانسًا وأزمنة دورات أسرع.

أنظمة العدّاءات الساخنة: تُستخدم للحفاظ على تدفق البلاستيك منصهرًا مباشرةً إلى التجاويف، ما يقلّل هدر المادة ويحسّن زمن الدورة.

الصيانة والحفاظ على الجاهزية

تعد الصيانة الدورية ضرورية لضمان طول عمر وكفاءة ماكينات قولبة الحقن والقوالب، وتشمل الفحوصات الروتينية والتشحيم والتنظيف وإصلاح التآكل فور ظهوره.

معايير العملية والتحسين

يُعد تحسين معايير العملية في قولبة الحقن أمرًا حاسمًا لتحقيق أجزاء عالية الجودة، خصوصًا عند التعامل مع اللدائن الهندسية ذات متطلبات المعالجة الصارمة. يغطي هذا القسم المعايير الرئيسية الواجب إدارتها ويقدّم استراتيجيات لتحسين كل منها لضمان نجاح عمليات القولبة.

إعدادات درجات الحرارة

درجة انصهار المادّة: هي درجة الحرارة التي تُنصهر عندها الحبيبات قبل الحقن. يضمن ضبط درجة الانصهار الصحيحة لكل لدن هندسي تدفقًا مناسبًا ويمنع التحلل الحراري؛ فارتفاعها المفرط يسبب تدهور المادة، بينما انخفاضها قد يمنع ملء القالب بشكل كافٍ.

�ر�ة حرار� ال�ا�ب: تؤثر بشكل كبير على معدل التبريد وزمن الدورة. ترفع الحرارة الأعلى جودة السطح وتقلّل الإجهادات الداخلية لكنها تزيد زمن الدورة. وتعتمد الدرجة المثلى على المادة وتصميم القطعة.

الضغط وسرعة الحقن

ضغط الحقن: هو الضغط الذي يُحقن به البلاستيك المنصهر داخل القالب. يجب الحفاظ على ضغط كافٍ لضمان ملء التجويف بالكامل دون إحداث ضرر أو إجهاد مفرط للقطعة. وتتطلّب المواد والهندسيات المختلفة ضبطًا ملائمًا للضغط.

سرعة الحقن: تؤثر سرعة الحقن على جودة القطعة، خصوصًا في كيفية تعبئة التجاويف. السرعة الزائدة قد تولّد اضطرابًا وتحتجز الهواء وتسبب عيوبًا، بينما السرعة المنخفضة قد تؤدي إلى تبريد مبكّر وعدم اكتمال الملء.

زمن التبريد وزمن الدورة

زمن التبريد: مهم لتصلّب القطعة دون تقوّس أو توليد إجهادات داخلية. يجب تحسينه وفق سماكة القطعة والخصائص الحرارية للمادة.

زمن الدورة: يشمل الحقن والتبريد وفتح القالب/الطرد. تحسينه يوازن بين تبريد كافٍ وتعظيم كفاءة الإنتاج.

استكشاف المشكلات الشائعة وحلّها

التقوّس (Warping): يُخفَّض عبر ضمان سماكات جدار متجانسة خلال التصميم وتحسين أنماط التبريد في القالب.

علامات الهبوط (Sink Marks): تظهر بسبب زمن تبريد غير كافٍ أو ضغط مسك غير ملائم في المقاطع السميكة. يساعد ضبط ضغط المسك وزمن التبريد في الحد منها.

القطع الناقصة (Short Shots): سببها عدم اكتمال ملء القالب، ويمكن معالجتها بزيادة درجة الانصهار أو ضغط الحقن.

تقنيات التحسين المتقدمة

القولبة العلمية (Scientific Molding): منهج يعتمد جمع البيانات وتحليلها لفهم وتحسين جميع جوانب عملية القولبة، مع مراقبة المتغيرات الأساسية لحظيًا لضمان جودة ثابتة.

تصميم التجارب (DOE): يُستخدم لاختبار تغييرات معايير العملية منهجيًا وتحديد تأثيرها على جودة القطعة، ما يساعد في الوصول إلى الإعدادات المثلى.

تقنيات متقدمة في قولبة الحقن للّدنات الحرارية

مع تزايد الطلب على قطع بلاستيكية معقدة وعالية الأداء، يتجه المصنّعون إلى تقنيات قولبة متقدمة لمواجهة هذه التحديات. لا تعزّز هذه الأساليب وظائف المنتجات ومظهرها فحسب، بل تقدّم أيضًا كفاءة ودقة أعلى في العمليات التصنيعية. يستعرض هذا القسم عددًا من التقنيات المتقدمة في قولبة اللدائن الحرارية التي تدفع بحدود الممكن في البل�س�ي�ات ال�ن�س�ة.

القولبة فوقية الطبقات (Overmolding) والقولبة بإدراجات (Insert Molding)

القولبة الفوقية: تقنية تُضاف فيها طبقة بلاستيكية فوق جزء مقولب مسبقًا. تُستخدم لإضافة طبقات ناعمة الملمس على ركائز صلبة أو لإنشاء أجزاء متعددة المواد تجمع بين الصلابة والمرونة. يمكن أن تعزّز القولبة الفوقية جاذبية القطعة ووظيفتها دون الحاجة إلى التجميع، مع تحسين السلامة الهيكلية ومرونة التصميم.

قولبة الإدراجات: تشمل قولبة الإدراجات وضع مدخل (غالبًا معدنيًا أو من بلاستيك مختلف) داخل تجويف القالب ثم حقن اللدن حوله، لينتج جزء واحد بمواد متعددة متكاملة بسلاسة. تناسب هذه التقنية القطع التي تتطلب تقوية هيكلية أو وصلات مدمجة أو موصلية كهربائية.

القولبة الدقيقة (Micro-Molding)

الوصف: قولبة متخصصة تركز على تصنيع مكوّنات بلاستيكية متناهية الصغر ومرتفعة الدقة، وتستلزم معدات وخبرة خاصتين للتعامل مع تحديات الدقة العالية.

التطبيقات: منتشرة في الأجهزة الطبية والميكروإلكترونيات والميكروبصريات، حيث تُطلب أجزاء صغيرة جدًا بسماحات ضيقة وهندسيات معقدة وتشطيب سطحي ممتاز.

قولبة الحقن بمساعدة الغاز

نظرة عامة على العملية: في قولبة الحقن بمساعدة الغاز يُحقن جزء من اللدن المنصهر داخل القالب، تليه غازٌ عالي الضغط (عادة النيتروجين). يدفع الغاز البلاستيك إلى أقصى القالب مشكّلًا قناة مجوّفة داخل القطعة.

الفوائد: تقلّل هذه التقنية استخدام المادة ووزن القطعة، وتحسّن الثبات الأبعادي، وتزيل علامات الهبوط والتقوّس. وهي مفيدة خصوصًا للأجزاء الكبيرة أو السميكة التي تتطلب خفة وزن مع صلابة.

قولبة الحقن بمساعدة الماء

التشابه مع المساعدة الغازية: على غرار القولبة بمساعدة الغاز، تتضمن قولبة الحقن بمساعدة الماء حقن الماء في التجويف بعد حقن اللدن المنصهر. إلا أن الماء يوفّر تبريدًا أفضل وأزمنة عملية أسرع.

المزايا: توفر كفاءة تبريد مرتفعة وأزمنة دورات أسرع، وتُعد مثالية لتشكيل الأجزاء المجوّفة أو الأنبوبية مع جودة سطح أفضل وقوة محسّنة.

الحقن الثنائي ومتعدد المك�ّنات

التق�ية: يتضمن الحقن الثنائي أو الحقن متعدد المكوّنات حقن مادتين مختلفتين داخل القالب نفسه خلال دورة قولبة واحدة، إمّا عبر ماكينة واحدة بوحدتي حقن أو قالب دوّار يتحول بين موضعي حقن.

الوظائف: يتيح إنتاج أجزاء معقّدة متعددة الألوان أو المواد دون الحاجة إلى تجميع، ويُستخدم للمنتجات التي تتطلب خصائص فيزيائية مختلفة في مناطق مختلفة من القطعة، مثل مناطق صلبة وأخرى لينة.

تعزيز الخواص بالمضافات والحشوات

في قولبة اللدائن الهندسية، تؤدي المضافات والحشوات دورًا محوريًا في تعديل الخواص لتحسين الأداء والجماليات وقابليّة المعالجة، مما يسمح بمواءمة المواد بشكل أدق مع متطلبات الصناعات المختلفة. يوضّح هذا القسم أشهر المضافات والحشوات المستخدمة وفوائدها في قولبة الحقن.

أنواع المضافات:

مثبطات اللهب:

الغرض: تقليل قابلية اشتعال اللدائن وزيادة مقاومة الاشتعال والاحتراق.

التطبيقات: ضرورية لأغلفة الأجهزة الكهربائية والإلكترونية ومكوّنات السيارات وأي تطبيق تتقدّم فيه السلامة من الحريق.

مثبّتات الأشعة فوق البنفسجية:

الغرض: حماية البلاستيك من التدهور الناتج عن التعرّض للأشعة فوق البنفسجية التي تسبب تغيّر اللون وفقدان الخواص الميكانيكية.

التطبيقات: أساسية للمنتجات الخارجية مثل الهياكل الخارجية للسيارات ومعدات الحدائق والأثاث الخارجي.

محسّنات الصدمات:

الغرض: رفع متانة الأجزاء البلاستيكية دون تقليل صلابتها أو إدخال خواص غير مرغوبة.

التطبيقات: تُستخدم في المنتجات التي تتطلب مقاومة عالية للصدمات مثل معدات الحماية ومصدّات المركبات والأغلفة القوية.

دور الحشوات:

ألياف الزجاج:

الفوائد: زيادة قوة الشد والثبات الأبعادي ومقاومة الحرارة، وتقليل الانكماش والتقوّس أثناء القولبة.

التطبيقات: واسعة الاستخدام في أجزاء السيارات والتطبيقات الصناعية والإلكترونيات الاستهلاكية حيث تُطلب قوة إضافية.

ألياف الكربون:

الفوائد: قوة وصلابة أعلى من ألياف الزجاج مع خفض كبير في الوزن، كما تعزّز الموصلية الكهربائية لللدائن.

التطبيقات: مثالية لقطاعي الطي�ان والسي�رات �م�دات ا�رياضة وأي تطبيق يتطلب خفة وزن مع أداء عالٍ.

الحشوات المعدنية (مثل التلك أو كربونات الكالسيوم):

الفوائد: تحسين الثبات الأبعادي والصلابة وخفض تكلفة المادة.

التطبيقات: تُستخدم في الأجهزة المنزلية وأجزاء السيارات ومواد البناء حيث تُطلب صلابة أعلى وتكلفة أقل.

تحسين استخدام المضافات والحشوات:

التوافق: التأكّد من توافق المضافات والحشوات مع البوليمر الأساسي دون التأثير السلبي على خواصه المتأصلة.

التشتّت: تحقيق تشتّت متجانس داخل المصفوفة البوليمرية لتعظيم فعالية المضافات والحشوات؛ فضعف التشتّت قد يسبب عيوبًا ويقلّل الأداء.

التركيز: موازنة تراكيز المضافات والحشوات للوصول إلى الخواص المطلوبة دون المساس بقابلية المعالجة أو الخصائص الفيزيائية؛ فالإفراط قد يؤدي إلى هشاشة أو صعوبات تشغيلية.

تقنيات المزج المتقدمة:

الماستر باتش (Masterbatching): الخلط المسبق للمضافات أو الحشوات مع البوليمرات في صورة مركّزة قبل إدخالها إلى الدفعة الرئيسية، ما يضمن تحكمًا أفضل بالتشتّت والتركيز.

المركّبات النانوية (Nanocomposites): إدخال حشوات نانوية لتحقيق تحسينات في الخواص عند نسب تحميل أقل من الحشوات التقليدية، غالبًا مع مكاسب في الخواص الميكانيكية والحواجز ومقاومة اللهب.