تصنيع قطع المعادن الصلبة: تشكيل حقن التنغستن مقابل ضغط المساحيق

ما هي المعادن الصلبة؟

المعادن الصلبة، المعروفة أيضًا باسم الكربيدات الملاصقة أو المكبوسة، هي مواد مركبة تتكون من جزيئات صلبة، عادة كربيد التنجستن، مرتبطة معًا بواسطة معدن رابط، عادة الكوبالت. تجمع هذه التركيبة مادة ذات صلابة استثنائية ومقاومة للتآكل وقوة عالية.

تلعب المعادن الصلبة دورًا حيويًا في عمليات التصنيع لدى Neway، خاصة في طرق المسحوق المعدني مثل التشكيل بالحقن المعدني (MIM) والتشكيل بالضغط البودري (PCM). يساهم كربيد التنجستن، وهو أحد المواد الصلبة الرئيسية المستخدمة، في متانة ودقة القطع المخصصة.

تشمل المعادن الصلبة المستخدمة عادة من قبل Neway في التشكيل بالحقن والتشكيل بالضغط البودري سبيكة التنجستن: MIM W-Ni-Fe، MIM W-Ni-Cu، MIM W-Cu، MIM W-Ni-Co، MIM W-Fe.

سبائك التنجستن النموذجية والتطبيقات

كربيد التنجستن:

التركيب: التنجستن مدمج مع الكربون في شكل كربيد التنجستن.

التطبيقات: مشهور بصلابته الفائقة ومقاومته للتآكل، يستخدم كربيد التنجستن في أدوات القطع، والمثاقب، وقطع الطحن، والمكونات المقاومة للتآكل في صناعات مثل التصنيع والتعدين وحفر النفط.

MIM W-Ni-Fe (تنجستن-نيكل-حديد):

التركيب: مزيج من التنجستن والنيكل والحديد.

التطبيقات: يستخدم على نطاق واسع في التطبيقات التي تتطلب مكونات ذات كثافة عالية وخصائص مغناطيسية ممتازة. تشمل الأمثلة مكونات الحماية الكهرومغناطيسية والأوزان الموازنة في الأدوات الدقيقة.

MIM W-Ni-Cu (تنجستن-نيكل-نحاس):

التركيب: سبيكة من التنجستن والنيكل والنحاس.

التطبيقات: مثالي للأجزاء التي تتطلب توازنًا بين الصلابة والتوصيل الكهربائي. يُستخدم عادة في الموصلات الكهربائية حيث تكون المتانة والأداء الكهربائي حاسمة.

MIM W-Cu (تنجستن-نحاس):

التركيب: مزيج من التنجستن النقي والنحاس.

التطبيقات: معروف بقدرته العالية على التوصيل الحراري، يُستخدم MIM W-Cu على نطاق واسع في التطبيقات مثل مشتتات الحرارة، وتغليف الإلكترونيات، والمكونات التي تحتاج إلى تبديد حراري فعال.

MIM W-Ni-Co (تنجستن-نيكل-كوبالت):

التركيب: سبيكة من التنجستن والنيكل والكوبالت.

التطبيقات: مناسب للبيئات عالية الحرارة، يستخدم MIM W-Ni-Co في المكونات الفضائية، وأدوات القطع، والبيئات التي تتطلب صلابة ومقاومة حرارية عالية.

MIM W-Fe (تنجستن-حديد):

التركيب: المكونات الرئيسية هي التنجستن والحديد.

التطبيقات: يُقدر لتكلفته المنخفضة وصلابته المعتدلة، يستخدم MIM W-Fe في العديد من التطبيقات الصناعية، بما في ذلك مكونات السيارات والأجزاء المقاومة للتآكل.

طرق تشكيل سبائك التنجستن

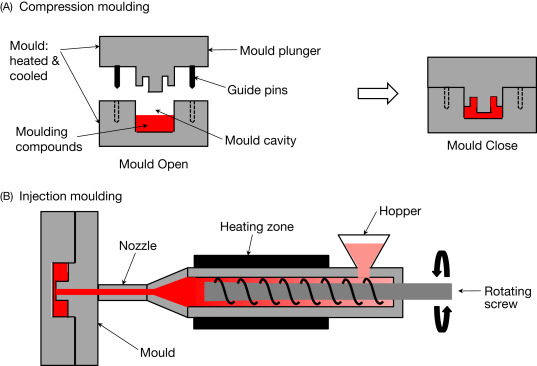

تُشكل سبائك التنجستن، المعروفة بصلابتها وقوتها الاستثنائية، باستخدام طرق تشكيل متقدمة مثل التشكيل بالحقن المعدني (MIM) والتشكيل بالضغط البودري (PCM). في عملية MIM، يُمزج مسحوق التنجستن بعناية مع مادة رابطة، ثم يُحقن المزيج في قوالب تحت ضغط عالٍ لإنتاج مكونات معقدة. تضمن مراحل إزالة المادة الرابطة والتلبيد اللاحقة إزالة المواد الرابطة وتماسك جزيئات التنجستن، مما يؤدي إلى منتجات نهائية ذات دقة عالية وكثافة عالية. من ناحية أخرى، يقدم PCM بديلاً فعالًا من حيث التكلفة يتضمن ضغط مسحوق التنجستن مع المواد الرابطة باستخدام مكبس هيدروليكي. يخضع الجزء المضغوط لإزالة المادة الرابطة والتلبيد لتحقيق الكثافة والقوة المطلوبة.

توفر هذه الطرق لـ Neway ميزة تنافسية في إنتاج أجزاء سبائك التنجستن المصممة لتطبيقات محددة. تسهم الأشكال المعقدة الممكنة عبر MIM وبساطة PCM الاقتصادية في مرونة وكفاءة عملية التصنيع. بالإضافة إلى ذلك، تضمن كلتا الطريقتين أن المنتجات النهائية تفي بمعايير جودة صارمة، مما يجعلها مثالية للتطبيقات التي تتطلب الصلابة والدقة والاتساق، مثل أدوات القطع الصناعية، والمكونات المقاومة للتآكل، والأجهزة الإلكترونية.

التشكيل بالحقن لمسحوق التنجستن (Tungsten MIM)

التشكيل بالحقن لمسحوق التنجستن (Tungsten MIM) هو عملية تصنيع دقيقة تتضمن عدة خطوات حاسمة لإنتاج أجزاء عالية الجودة من التنجستن بأشكال معقدة. فيما يلي نظرة موجزة على خطوات ومزايا Tungsten MIM:

تحضير المادة الخام:

يُختار مسحوق التنجستن المستخدم في Tungsten MIM بعناية بناءً على نقاوته وتوزيع حجم الجسيمات. يتم خلط المادة الرابطة، غالبًا بوليمر، بدقة للحصول على مادة خام متجانسة.

تضمن طريقة Neway الدقيقة مزجًا متسقًا، وهو أمر ضروري لتحقيق التجانس في المنتج النهائي.

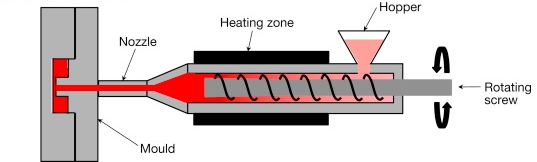

التشكيل بالحقن:

تتم عملية التشكيل بالحقن باستخدام آلات دقيقة لحقن مزيج التنجستن في تجاويف قوالب معقدة.

تساهم معدات التشكيل بالحقن المتطورة وخبرة Neway في الأدوات في إنتاج أشكال معقدة للغاية مع أقل قدر من العيوب.

إزالة المادة الرابطة:

تمثل إزالة المادة الرابطة خطوة حرجة حيث يتم تسخين الجزء المشكّل لإزالة المادة الرابطة. تستخدم Neway أجواء محكمة ونماذج حرارة دقيقة لإزالة المادة الرابطة دون الإضرار بسلامة الهيكل.

التلبيد:

يخضع جزء التنجستن المزال منه المادة الرابطة لعملية تلبيد في بيئة محكمة التحكم. يتم تحسين درجة حرارة التلبيد لتحقيق أقصى كثافة مع تجنب نمو الحبوب غير المرغوب فيه.

تضمن التزامات Neway بمراقبة الجودة أن كل جزء مُلبد يلبي الكثافة والمواصفات الميكانيكية المحددة.

المعالجة اللاحقة:

تمتد خبرة Neway إلى تقنيات المعالجة اللاحقة المخصصة لتلبية متطلبات العملاء الخاصة. سواء كانت عمليات تشغيل دقيقة أو علاجات سطحية متقدمة، تضمن Neway أن المنتج النهائي يلبي أعلى المعايير.

مزايا إضافية:

تحسين خصائص المواد:

تمكّن تقنية Tungsten MIM من إنتاج أجزاء من التنجستن بخصائص ميكانيكية محسنة، بما في ذلك صلابة عالية، ومقاومة ممتازة للتآكل، وقوة مميزة.

تطبيقات متنوعة:

تُعدّ مرونة Tungsten MIM مناسبة لمجموعة واسعة من التطبيقات، من المكونات الفضائية إلى الأجهزة الطبية، حيث تكون الكثافة العالية والدقة ضرورية.

القدرة على النماذج الأولية السريعة:

تتيح دمج Tungsten MIM في خدمات النماذج الأولية السريعة لدى Neway إجراء تكرارات سريعة وتطوير نماذج فعّال قبل الانتقال إلى الإنتاج الكامل.

كفاءة سلسلة التوريد:

تلبي تقنية Tungsten MIM متطلبات الإنتاج الصغير إلى المتوسط، متماشية مع التزام Neway بتوفير حلول مرنة وفعالة للعملاء.

الاعتبارات البيئية:

تتوافق كفاءة المواد في تقنية Tungsten MIM، إلى جانب تقليل النفايات، مع ممارسات التصنيع الصديقة للبيئة لدى Neway.

من خلال توسيع هذه الخطوات والمزايا، يتضح أن تقنية التشكيل بالحقن لمسحوق التنجستن توفر دقة وكفاءة عالية، وتتماشى بسلاسة مع التزام Neway بتقديم قطع مخصصة عالية الجودة مع التركيز على الابتكار والاستدامة.

التشكيل بالضغط البودري للتنجستن (Tungsten PCM)

التشكيل بالضغط البودري للتنجستن (Tungsten PCM) هو عملية متخصصة لإنتاج مكونات التنجستن. الخطوات المتبعة في تقنية Tungsten PCM هي كما يلي:

تحضير المسحوق:

يبدأ نجاح Tungsten PCM بتحضير دقيق للمسحوق. يتم اختيار مسحوق التنجستن عالي الجودة بناءً على نقاوته وتوزيع حجم جزيئاته.

تشمل عملية الخلط مزيجًا مضبوطًا بعناية من مسحوق التنجستن، والمواد الرابطة، وفي بعض الحالات إضافات أخرى لتحسين انسيابية المسحوق.

ملء القالب:

يتم إدخال مزيج مسحوق التنجستن المحضر بدقة في تجويف القالب أثناء الملء. تتطلب هذه الخطوة اهتمامًا دقيقًا لضمان التوزيع المتساوي وتجنب أي شوائب في المنتج النهائي.

قد تُستخدم تقنيات متقدمة مثل الاهتزاز أو المساعدة الميكانيكية لتحقيق تعبئة مثالية للمسحوق.

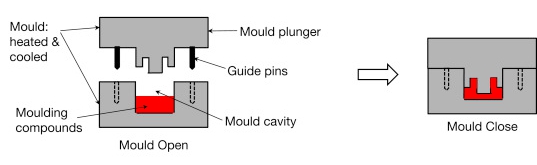

الضغط:

يتمثل جوهر العملية في الضغط، حيث يتعرض مسحوق التنجستن لضغط هائل داخل القالب.

يضغط الضغط العالي المسحوق بشكل متماسك ويقلل بشكل كبير من المسامية، مما يخلق هيكلًا أكثر كثافة وقوة.

التلبيد:

تتبع عملية التلبيد الضغط، وتشمل تسخين مكون التنجستن المضغوط في بيئة محكمة التحكم.

يساعد التلبيد على انتشار جزيئات التنجستن، مما يسمح لها بالتماسك وتشكيل بنية متماسكة. تعد هذه الخطوة حاسمة لتحقيق الخصائص المادية المطلوبة.

تفصيل المزايا:

الكثافة العالية والقوة:

يتفوق Tungsten PCM في إنتاج مكونات ذات كثافة عالية لا مثيل لها. تترجم الكثافة العالية مباشرة إلى قوة فائقة، مما يجعل المكونات المثبتة مثالية للتطبيقات التي تتطلب متانة عالية.

الدقة والتسامح الضيق:

تُميز القدرة على تحقيق أشكال معقدة مع تسامح ضيق تقنية Tungsten PCM. تعد هذه الدقة ضرورية في الصناعات مثل الفضاء والإلكترونيات حيث المواصفات الدقيقة غير قابلة للتفاوض.

الفعالية من حيث التكلفة وكفاءة استخدام المواد:

يثبت Tungsten PCM فعاليته من حيث التكلفة بفضل الاستخدام الفعال للمواد وتقليل الهدر. يحسن العملية من استخدام مسحوق التنجستن، مما يقلل التكاليف دون المساس بالجودة.

الاتساق عبر دفعات الإنتاج:

الاتساق هو السمة المميزة لتقنية Tungsten PCM. يضمن الطابع المسيطر عليه لعملية التصنيع أن يحافظ كل مكون على خصائص متناسقة، مما يعزز الاعتمادية في الإنتاج واسع النطاق.

خصائص ميكانيكية محسنة للتطبيقات المتطلبة:

تظهر المكونات المصنوعة بتقنية PCM خصائص ميكانيكية استثنائية، بما في ذلك الصلابة العالية ومقاومة التآكل والتآكل الكيميائي.

تجعل هذه الخصائص مكونات Tungsten PCM مناسبة للتطبيقات المتطلبة في مجالات الدفاع والطاقة والسيارات.

في الختام، تُعد تقنية Tungsten PCM طريقة تصنيع متطورة وموثوقة تجمع بين الدقة والفعالية من حيث التكلفة وخصائص المواد المتفوقة باستمرار. تمتد تطبيقاتها عبر العديد من الصناعات، مما يجعلها خيارًا مفضلًا لإنتاج مكونات التنجستن عالية الأداء.

التشكيل بالحقن المعدني للتنجستن مقابل التشكيل بالضغط البودري

تعقيد الهيكل المخصص

في تصنيع الأجزاء المعدنية، يتطلب مقارنة التشكيل بالحقن المعدني للتنجستن (MIM) مع التشكيل بالضغط البودري (PCM) تقييم قدراتهما على التعامل مع التعقيد الهيكلي.

يشتهر التشكيل بالحقن المعدني للتنجستن بدقته وتفاصيله المعقدة. يحقق تعقيدًا هيكليًا ملحوظًا، مما يسمح بتصاميم معقدة مع تحمل ض يق. تتضمن العملية مزج مسحوق التنجستن مع عامل رابطة لإنشاء المادة الخام، ثم حقنها في قالب. بعد ذلك، يتم إزالة المادة الرابطة وتلبيد الجزء الأخضر للحصول على المنتج النهائي. يتميز التشكيل بالحقن المعدني للتنجستن بقدرته على إنتاج أشكال معقدة وميزات دقيقة ومكونات ذات كثافة عالية.

من ناحية أخرى، التشكيل بالضغط البودري هو طريقة متعددة الاستخدامات مناسبة لمواد مختلفة، بما في ذلك التنجستن. يتضمن هذا الإجراء ضغط مزيج مسحوق داخل قالب تحت ضغط عالٍ يليه التلبيد. في حين يمكن للتشكيل بالضغط البودري تحقيق دقة أبعاد جيدة، فقد يواجه تحديات مع الهندسة المعقدة مقارنة بالتشكيل بالحقن المعدني للتنجستن.

فيما يتعلق بالتعقيد الهيكلي، يتميز التشكيل بالحقن المعدني للتنجستن بالتصاميم المعقدة والتفاصيل الدقيقة، مما يجعله مثاليًا للتطبيقات التي تتطلب دقة عالية. في حين أن التشكيل بالضغط البودري متعدد الاستخدامات، إلا أنه قد يكون أكثر ملاءمة للهياكل ذات التعقيد الأقل.

دقة الأجزاء المخصصة

عند مقارنة التشكيل بالحقن المعدني للتنجستن (MIM) مع التشكيل بالضغط البودري (PCM) من حيث دقة الأجزاء، من المهم مراعاة المتطلبات الخاصة بتطبيقك. كلا العمليتين لهما مزايا، ويعتمد الاختيار على عوامل مثل التفاوت والكفاءة وتعقيد الجزء المطلوب.

يشتهر التشكيل بالحقن المعدني للتنجستن بقدرته على إنتاج أشكال معقدة بدقة عالية. يتم خلط مسحوق المعدن مع عامل رابطة، وحقنه في القوالب، ثم يخضع الأجزاء المكونة لإزالة المادة الرابطة والتلبيد. يتيح هذا العملية تحقيق تفاوتات ضيقة، عادة ±0.3% أو أفضل. تجعل الدقة العالية هذه الطريقة مناسبة للتطبيقات التي تتطلب دقة متناهية.

من ناحية أخرى، التشكيل بالضغط البودري هو طريقة متعددة الاستخدامات وفعالة بشكل خاص لإنتاج أجزاء ذات تعقيد متوسط. يتضمن ضغط مساحيق المعادن في درجة حرارة الغرفة، يليه التلبيد. رغم أنه لا يصل إلى نفس مستوى الدقة مثل MIM، يقدم PCM تفاوتات ضمن نطاق ±1%. يعد مناسبًا للتطبيقات التي تتطلب توازنًا بين الدقة والتكلفة.

من الناحية العملية، يعتمد الاختيار بين Tungsten MIM وPCM على المتطلبات الخاصة بمشروعك. إذا كانت تطبيقاتك تتطلب أعلى مستويات الدقة والتعقيد، فقد يكون Tungsten MIM الخيار الأمثل. ومع ذلك، إذا كنت تعطي الأولوية للتكلفة مع الحفاظ على دقة مقبولة، فقد يكون التشكيل بالضغط البودري خيارًا مناسبًا.

الكثافة والقوة بعد التلبيد

يشتهر التشكيل بالحقن المعدني للتنجستن بإنتاج مكونات ذات كثافة عالية بعد التلبيد، عادة تزيد عن 95%. يتضمن العملية مزج مسحوق التنجستن مع عامل رابطة، تشكيل الأجزاء الخضراء، ثم إزالة المادة الرابطة والتلبيد. النتيجة هي منتج نهائي قوي وكثيف. من حيث القوة، يظهر Tungsten MIM خصائص ميكانيكية مثيرة للإعجاب، مع مقاومة شد تصل إلى 700 ميجا باسكال. يجعل هذا الطريقة مناسبة للتطبيقات التي تتطلب دقة وقوة استثنائية.

بينما يقدم التشكيل بالضغط البودري حلاً فعالًا من حيث التكلفة، قد تكون كثافته بعد التلبيد أقل قليلاً من MIM. عادة ما تتراوح بين 85% و92%، وتتأثر بخصائص المسحوق وظروف التشكيل. ومع ذلك، فإن هذا الإجراء لا يزال ينتج أجزاء ذات قوة معقولة. يمكن أن تصل مقاومة الشد لمكونات PCM إلى حوالي 600 ميجا باسكال، مما يجعله خيارًا موثوقًا للتطبيقات التي تكون فيها القوة عاملًا حاسمًا.

باختصار، يتفوق Tungsten MIM في الكثافة ال�������������الية بعد التلبيد والقوة الملحوظة، مما يجعله مثاليًا للتطبيقات التي تتطلب أجزاء قوية ومعقدة. من ناحية أخرى، يوفر التشكيل بالضغط البودري بديلاً فعالًا من حيث التكلفة مع قوة جيدة، رغم أن كثافة التلبيد قد تكون أقل قليلاً.

التجانس الداخلي

يوفر فحص التجانس الداخلي للمكونات المنتجة بواسطة التشكيل بالحقن المعدني للتنجستن (MIM) والتشكيل بالضغط البودري (PCM) رؤى حول السلامة الهيكلية للمنتجات النهائية.

في Tungsten MIM، تتضمن العملية إنشاء أشكال معقدة عن طريق حقن مزيج من مسحوق التنجستن والمواد الرابطة في القوالب، يليه إزالة المادة الرابطة والتلبيد. عادة ما يؤدي هذا الأسلوب إلى تجانس داخلي ممتاز، مما يضمن كثافة وبنية متسقة عبر المكون. يساهم عملية التلبيد الخاضعة للرقابة في توزيع متساوٍ لجزيئات التنجستن، مما يقلل المسامية ويعزز سلامة القطعة بشكل عام.

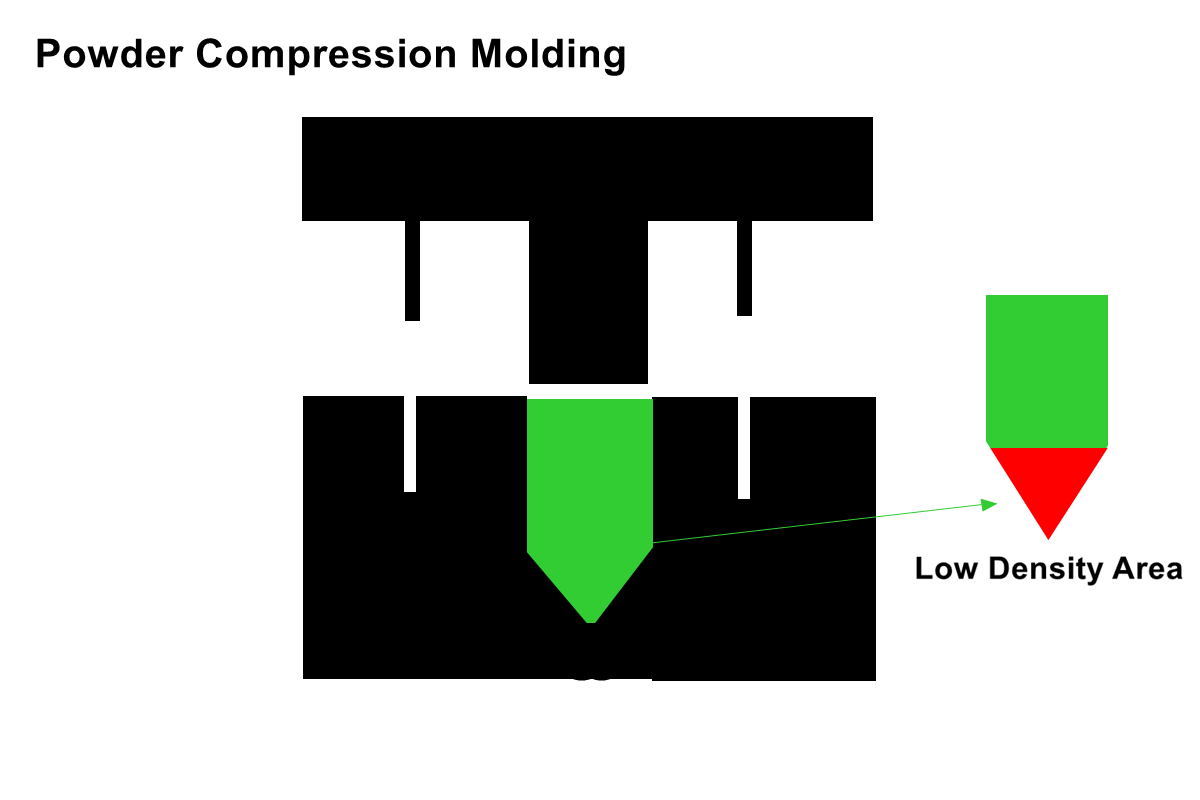

التشكيل بالضغط البودري، على الرغم من كونه بديلًا اقتصاديًا، قد يظهر تجانسًا داخليًا أقل قليلاً مقارنة بـ MIM. يتضمن عملية الضغط في درجة حرارة الغرفة قبل التلبيد. يمكن أن تؤثر خصائص المسحوق وظروف التشكيل على مستوى التجانس. ومع ذلك، مع السيطرة والتحسين المناسبين، لا يزال PCM قادرًا على إنتاج مكونات ذات تجانس داخلي مقبول للعديد من التطبيقات.

يميل التشكيل بالضغط البودري إلى حدوث فروق في الضغط عند تصنيع أجزاء من سبائك التنجستن ذات التدرج والضغط غير المتساوي. تكون كثافة الطرف النهائي للقطعة أقل، مما يقلل من خصائصها الفيزيائية. على سبيل المثال، الفوهات والنصائح والأطراف الأخرى المصنعة بواسطة MIM تكون أكثر مقاومة للتآكل من تلك المصنعة بواسطة PCM.

من الناحية العملية، يعتمد الاختيار بين Tungsten MIM وPCM على متطلبات مشروعك الخاصة. إذا كان التجانس الداخلي أمرًا بالغ الأهمية، خاصة للأجزاء المعقدة والدقيقة، فقد يكون Tungsten MIM هو الخيار المفضل. تضمن خبرة Neway في التشكيل بالحقن المعدني أن الأجزاء تمتلك التجانس الداخلي المطلوب وتفي بمعايير الدقة الصارمة.

مقارنة تكلفة القوالب

عادةً ما يتطلب التشكيل بالحقن المعدني للتنجستن إنشاء قوالب معقدة لتشكيل المكونات بدقة. يمكن أن تكون القوالب المستخدمة في MIM أكثر تعقيدًا بسبب التفاصيل الدقيقة التي يمكن تحقيقها بهذه العملية. لذلك، قد تكون تكلفة القالب لـ Tungsten MIM أعلى مقارنة بأساليب التشكيل الأخرى. ومع ذلك، من المهم موازنة ذلك مع فوائد إنتاج قطع دقيقة للغاية ومفصلة.

من �اح�ة أخ�ى، ي�يل ا�تشكيل بالضغط البودري إلى تكاليف قوالب أقل. تكون القوالب لـ PCM أبسط لأن العملية تنطوي على ضغط مسحوق المعدن في الشكل المطلوب. تسهم بساطة القوالب في توفير التكاليف، مما يجعل PCM خيارًا اقتصاديًا جذابًا للتطبيقات التي لا تتطلب تفاصيل معقدة للغاية.

في سياق خدمات Neway، يعتمد الاختيار بين Tungsten MIM وPCM على الاحتياجات الخاصة بمشروعك والتوازن بين الدقة والكفاءة من حيث التكلفة. تسمح خبرة Neway في كلتا الطريقتين باتباع نهج مخصص بناءً على متطلبات مشروعك.

كفاءة الإنتاج الضخم

يعد التشكيل بالحقن المعدني للتنجستن مناسبًا لإنتاج كميات كبيرة من الأجزاء المعقدة والدقيقة ذات الدقة العالية. تتضمن العملية حقن مزيج من مسحوق التنجستن والمواد الرابطة في القوالب، وإزالة المادة الرابطة، والتلبيد. رغم أن الإعداد والتجهيز لـ MIM قد يستغرق بعض الوقت في البداية، إلا أن كفاءة الإنتاج تكون عالية بمجرد الانطلاق. يتيح Tungsten MIM إنتاج كميات كبيرة من المكونات بجودة متسقة، مما يجعله فعالًا للإنتاج الضخم.

التشكيل بالضغط البودري، وهو عملية أبسط، فعال أيضًا للإنتاج الضخم، خاصة للأجزاء ذات التعقيد المتوسط. يسمح ضغط مساحيق المعادن في درجة حرارة الغرفة، متبوعًا بالتلبيد، بدورة إنتاج أسرع. على الرغم من أن الإعداد قد يكون أسرع من MIM، فإن الكفاءة الإجمالية تتأثر ببساطة الأجزاء.

في سياق قدرات Neway، يوفر كل من Tungsten MIM وPCM حلولًا فعالة للإنتاج الضخم. يعتمد الاختيار بينهما على متطلبات مشروعك المحددة، بما في ذلك تعقيد الأجزاء والدقة المطلوبة وحجم الإنتاج الإجمالي.

كيفية اختيار طريقة تصنيع قطع التنجستن

يعد اختيار طريقة تصنيع قطع التنجستن المناسبة قرارًا حاسمًا يعتمد على عوامل متعددة. دعونا نستعرض الاعتبارات الرئيسية لمساعدتك في اتخاذ قرار مستنير:

تعقيد القطعة:

التشكيل بالحقن المعدني (MIM): مثالي للقطع المعقدة والمفصلة بدقة. يتيح عملية MIM دقة عالية وتصاميم معقدة.

التشكيل بالضغط البودري (PCM): مناسب للقطع ذات التعقيد المتوسط. رغم أنه ليس مفصلًا مثل MIM، يقدم PCM حلاً اقتصاديًا لتطبيقات محددة.

الدقة والتسامح:

MIM: معروف بتحقيق دقة عالية مع تسامحات ضيقة، مما يجعله مناسبًا للتطبيقات التي تتطلب دقة قصوى.

PCM: يوفر دقة مقبولة مع تسامحات جيدة، مما يجعله خيارًا متوازنًا للتطبيقات التي تكون فيها الكفاءة من حيث التكلفة أولوية.

متطلبات الكثافة والقوة بعد التلبيد:

MIM: ينتج كثافة عالية بعد التلبيد تتجاوز 95٪، موفرًا قطعًا متينة ذات قوة ملحوظة، منا�بة �لت�ب�قا� ا�متطلبة.

PCM: بالرغم من أن كثافته أقل قليلاً، إلا أنه يقدم قطعًا بقوة جيدة، مما يجعله خيارًا موثوقًا لتطبيقات متنوعة.

التجانس الداخلي:

MIM: يتميز بتجانس داخلي ممتاز بسبب عملية التلبيد المضبوطة، مما يضمن كثافة متساوية وسلامة هيكلية.

PCM: يوفر تجانسًا داخليًا جيدًا، رغم أنه قد لا يصل إلى مستوى التعقيد الذي يوفره MIM.

تكلفة وتعقيد القوالب:

MIM: يتطلب قوالب أكثر تعقيدًا، مما قد يؤدي إلى تكاليف أولية أعلى. ومع ذلك، قد يكون الاستثمار مبررًا لتلبية متطلبات الدقة والتعقيد.

PCM: يتميز بقوالب أبسط، مما يؤدي إلى انخفاض التكاليف الأولية، ويجعله خيارًا اقتصاديًا جذابًا لتطبيقات محددة.

حجم الإنتاج:

MIM: فعال للإنتاج الضخم للقطع المعقدة بمجرد الانتهاء من الإعداد والتجهيز.

PCM: مناسب أيضًا للإنتاج الضخم، خاصةً للقطع ذات التعقيد المتوسط، ويوفر إعدادًا أسرع من MIM.

بالنظر إلى خبرة Neway في التشكيل بالحقن المعدني والتشكيل بالضغط البودري للتنجستن، يمكنك الاعتماد على خدمتهم الشاملة للقطع المخصصة، مما يضمن نهجًا مخصصًا بناءً على المتطلبات المحددة لمشروعك. إذا كانت لديك معايير أو أمثلة محددة ترغب في مناقشتها، يرجى تقديمها للحصول على توصية أكثر تفصيلًا وتخصيصًا.