تكلفة الصب بالقالب: كيفية حساب تكلفة القوالب وأجزاء الصب

في مجال التصنيع، يُعد فهم التأثيرات المتعلقة بالتكلفة لعمليات الإنتاج المختلفة أمرًا بالغ الأهمية لمهندسي المشتريات وتصميم الأجزاء. ينطبق هذا بشكل خاص على عمليات الصب بالضغط المخصصة، وهي طريقة تصنيع عالية الكفاءة ومرنة للغاية. في هذه المدونة، سنستعرض العوامل التي تؤثر على تكلفة الصب بالضغط، ونستكشف استراتيجيات تحسين التكلفة، ونقدم أمثلة واقعية لتسليط الضوء على أهمية التعاون بين فِرق المشتريات والتصميم. هيا بنا نبدأ رحلتنا في تحليل تكلفة الصب بالضغط.

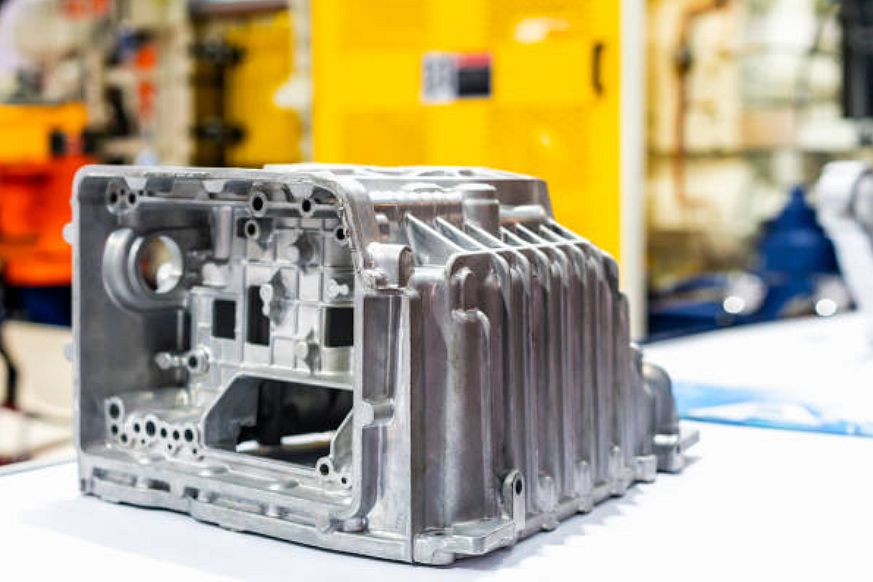

نظرة عامة على عملية الصب بالضغط

السباكة بالضغط هي عملية تصنيع تتضمن حقن المعدن المنصهر في قالب أو عفن تحت ضغط عالٍ. تُنتج هذه العملية قطعًا معقدة ودقيقة الأبعاد بسطح ممتاز. تشمل مزاياها الكفاءة الإنتاجية العالية، والدقة، والقدرة على تنفيذ تصاميم معقدة. تُعد مرونة السباكة بالضغط من الأسباب التي تجعلها خيارًا مفضلًا للعديد من الصناعات، بما في ذلك السيارات والطيران والإلكترونيات.

العوامل التي تؤثر على تكلفة السباكة بالضغط

اختيار المواد وتأثيرها على التكلفة

اختيار المادة يلعب دورًا أساسيًا في تكلفة السباكة بالضغط. لكل معدن تكلفة وتوافر وخصائص فيزيائية مختلفة. كما أن الفاقد في المادة، وقابليتها لإعادة التدوير، ومتطلبات المعالجة اللاحقة تؤثر على التكلفة النهائية. من الضروري تقييم متطلبات القطعة وتحديد المادة التي تحقق التوازن بين الأداء والتكلفة. عادةً ما تكون نسبة الاستفادة من المادة في السباكة بالضغط بين 90% و95%.

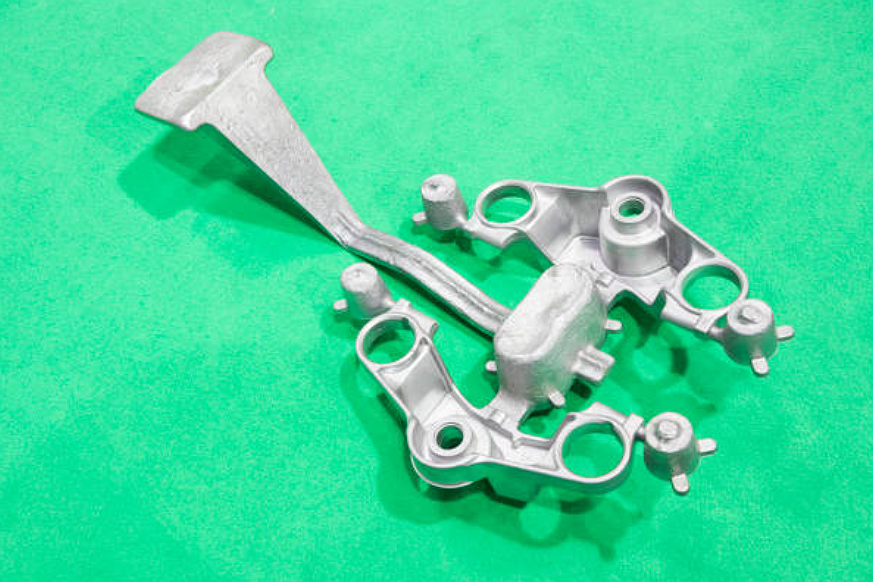

تعقيد القطعة واعتبارات التصميم

تعقيد القطعة يؤثر مباشرة على تكلفة السباكة. التصاميم المعقدة، والجدران الرفيعة، والأجزاء المخفية، والدقة العالية تزيد من تعقيد القالب وعملية الإنتاج. تساعد مبادئ التصميم للتصنيع في تحسين شكل القطعة لتقليل الحاجة إلى عمليات ثانوية وتقليل استهلاك المادة.

حجم الإنتاج واقتصاديات الحجم

يؤثر حجم الإنتاج بشكل كبير على تكلفة السباكة بالضغط. عادة ما تؤدي الكميات الكبيرة إلى انخفاض تكلفة الوحدة بسبب اقتصاديات الحجم. يمكن للمصنعين توزيع تكاليف القوالب والتجهيز على عدد أكبر من القطع، مما يؤدي إلى وفورات في التكاليف.

عوامل تكلفة القوالب والعُدد

تكلفة القوالب والعُدد هي أحد العناصر الأساسية في السباكة بالضغط. تشمل العوامل المؤثرة تعقيد تصميم القالب، حجمه، ونوع المادة. يجب أيضًا مراعاة العمر الافتراضي وتكاليف الصيانة لضمان الفعالية من حيث التكلفة على المدى الطويل.

حساب تكلفة قطعة السباكة بالضغط

لحساب تكلفة القطعة المصبوبة بدقة، يجب النظر إلى عدة عناصر تكلفة مثل المواد، القوالب، معدات السباكة، العمالة، التكاليف الإدارية، وأي عمليات ثانوية مطلوبة. يمكن تحليل العملية من خلال معادلات وأمثلة عملية. إضافة عوامل مثل فاقد المادة ونسبة الفاقد يعزز دقة الحسابات.

تكلفة المواد

عند الحاجة لإنتاج كيلوجرام واحد من منتجات سبائك الألمنيوم، يجب استخدام كمية أكبر من المادة لتعويض الفاقد أثناء الذوبان، والعناصر المضافة، ومادة البوابة. عادةً ما تكون نسبة الاستفادة من المادة في السباكة بالضغط حوالي 90% إلى 95%. يمكن حساب تكلفة المادة وفق المعادلة التقريبية التالية:

تكلفة مادة الصب بالضغط 1 كجم = (وزن المنتج 1 كجم × سعر الوحدة 4 دولار/كجم) / (1-8% فاقد مادة) = 4.3 دولار

تكلفة آلة السباكة بالضغط

يتم توزيع تكلفة آلة السباكة بالضغط على عمرها الافتراضي بناءً على سعر الشراء وتكلفة الصيانة. على سبيل المثال، إذا كانت تكلفة الآلة 50,000 دولار والعمر الافتراضي 5 سنوات: 50,000/5/365=27 دولار/يوم. تكلفة الآلة لكل قطعة = 0.027 دولار/وحدة.

كيف تختار سعة آلة السباكة؟ بناءً على خبرتنا، توفر Neway الجدول التالي لأسعار السوق:

الأطنان | TIEBAR (مم) | حجم الحقن (كجم) | مساحة الصب (سم²) | السعر (دولار/صب) |

160T | 460*460 | 0.8-1.8 | 72.5-175 | 0.21-0.3 |

280T | 560*560 | 1.5-2.9 | 170-335 | 0.43-0.5 |

400T | 620*620 | 2.7-4.7 | 275-490 | 0.79-1 |

500T | 760*760 | 4.3-7.1 | 405-680 | 0.93-1.1 |

630T | 750*750 | 4.3-7.2 | 395-655 | 1.42-2.14 |

800T | 910*910 | 7.2-11.2 | 600-940 | 2.1-3.6 |

لإنتاج قطع وزنها 1 كجم، يمكن اختيار آلة بسعة 500 أو 600 طن. تكلفة الآلة حوالي 1 دولار.

تكلفة العمالة والمعالجة اللاحقة

تشمل تكاليف العمالة إزالة الزوائد، وفحص الجودة، والتغليف وغيرها، وتمثل حوالي 1.5% من تكلفة القطعة الخام.

تكلفة العمالة لقطعة سباكة 1 كجم = تكلفة القطعة الخام (تكلفة المادة 4.3 دولار + تكلفة الآلة 1 دولار) × 1.5% = 0.08 دولار

تشمل تكاليف المعالجة اللاحقة الحفر، والتثقيب، والتشغيل على CNC، والأنودة، والمعالجات السطحية الأخرى. يجب حساب هذه التكاليف حسب العملية المطلوبة.

وبذلك، يمكن حساب تكلفة إنتاج قطعة ألمنيوم مصبوبة بالضغط وزنها 1 كجم كالتالي:

تكلفة قطعة خام وزنها 1 كجم = تكلفة المادة 4.3 دولار + تكلفة الآلة 1 دولار + تكلفة العمالة 0.08 دولار = 5.38 دولار

يرجى ملاحظة أن التكاليف المذكورة لا تشمل المعالجة اللاحقة أو المعالجة السطحية.

تحديد تكلفة قالب السباكة بالضغط

يلعب القالب دورًا أساسيًا في عملية السباكة بالضغط ويجب تقييم تكلفته بعناية. تؤثر اعتبارات التصميم والهندسة مثل عدد التجاويف والتعقيد ومتطلبات التشطيب السطحي على التكلفة الإجمالية. تشمل التقديرات تكلفة المواد، والتشغيل، والتشطيب، مع مراعاة العمر الافتراضي المتوقع ومتطلبات الصيانة.

تتكون تكلفة قالب السباكة بالضغط من العناصر التالية:

رسوم التصميم

يشمل تصميم القالب عادةً التصميم الهيكلي بواسطة CAD والرسومات الثنائية الأبعاد، وتحليل تدفق القالب باستخدام CAE، وبرمجة CAM. عند احتساب تكلفة التصميم، غالبًا ما يُحتسب فقط CAD وCAE. تعتمد التكلفة على حجم القالب وتعقيده. تختلف عروض الأسعار حسب المصنع. في منطقة Neway، القوالب الكبيرة رسوم تصميمها تمثل 2% من التكلفة الكلية، والقوالب الصغيرة 2.5%~3%.

تكلفة المواد

تشمل المواد عادة إطار القالب ونواة القالب. يُقسم الإطار إلى إطارات مصنّعة وأخرى قياسية. كلما زاد حجم القالب، زادت متطلبات معدات التشغيل. غالبًا ما يُشترى الإطار جاهزًا من السوق. عادةً ما تُستخدم الفولاذ من الأنواع 45#، 50#، 55#؛ وتبلغ تكلفة الفولاذ 50# نحو 2 دولار/كجم. يجب اختيار مادة الإطار بناءً على عمر القالب. في قوالب سبائك الألمنيوم، العمر الافتراضي عادة 80,000 إلى 100,000 مرة، ويمكن إعادة استخدام الإطار ليصل إلى 300K~400K. طورت Neway نحو 2,000 من الإطارات والتركيبات القياسية على مدى 30 عامًا، مما يقلل بشكل كبير من الوقت والتكلفة على العملاء.

تعتمد تكلفة النواة على فئة العمر الافتراضي للقالب وحجم الإنتاج. يمكن اختيار المواد وفقًا لعدد القطع المطلوبة: للإنتاج 10,000 مرة يمكن استخدام فولاذ عادي؛ للإنتاج 100,000 مرة يجب استخدام فولاذ بجودة أعلى وتكلفة أعلى.

تكاليف التصنيع

تشمل التشغيل على CNC، القطع بالسلك، عمليات EDM، وأعمال تجميع القالب وتلميعه. عمومًا، يجب ألا تتجاوز هذه التكاليف 20% من إجمالي تكلفة القالب.

رسوم الفحص

تشمل بشكل رئيسي فحص العمليات وفحص المصنع للأبعاد الحرجة للقالب والأقطاب والنوى. تمثل رسوم الفحص 1% إلى 2% من التكلفة الكلية.

تكاليف التجربة والنقل

في Neway، يتم إجراء تجربتين للقالب كإجراء قياسي؛ القوالب أقل من 800 طن تمثل رسوم تجربتها 1~1.5%، القوالب الأكبر من 800 طن 2%. تكلفة تجربة القوالب لألمنيوم منخفضة نسبيًا، بينما تكلفة تجربة قوالب المغنيسيوم أعلى بسبب متطلبات السلامة الأعلى وسعر المادة واختلاف الفرن. يجب ألا يتجاوز عدد تجارب القالب ثلاث مرات، وإذا زاد عن ذلك يتحمل المصنع التكاليف الإضافية. يجب ضبط معلمات المعدات بدقة لضمان نجاح التجربة. تعتمد تكاليف النقل على المسافة، وتتراوح غالبًا بين 0.5% و1.5%. القوالب ثقيلة وعادة ما يُشحن قالب واحد في كل مركبة، لذا تكون تكلفة النقل أعلى.

المصاريف بعد البيع والضرائب

عادةً ما تمثل مصاريف خدمة ما بعد البيع 5%، باستثناء القوالب ذات المتطلبات الخاصة. الضريبة غالبًا ما تكون 9% تتحملها الشركة بعد خصم المواد.

استراتيجيات تحسين التكلفة

مبادئ التصميم القابل للتصنيع

من خلال مراعاة سهولة التصنيع أثناء التصميم، يمكن للمهندسين تحسين شكل القطعة وتقليل التعقيد وتقليل الحاجة للعمليات الثانوية. يساعد ذلك في تبسيط عملية السباكة بالضغط، وتحسين الكفاءة، وتقليل التكاليف.

اختيار المواد لتحقيق التوفير

يمكن أن يؤدي اختيار المواد بعناية إلى تحقيق وفورات كبيرة. يجب على المهندسين تقييم مزايا وعيوب مواد السباكة، مع النظر في خصائصها وتكلفتها وتوافرها وقابليتها لإعادة التدوير. تحقيق التوازن بين الأداء والتكلفة أمر جوهري.

تبسيط العمليات الإنتاجية

يساعد تحليل وتحسين خطوات عملية السباكة بالضغط في اكتشاف نقاط الضعف والاختناقات. يمكن أن تؤدي التقنيات المتقدمة مثل الأتمتة ومبادئ التصنيع الرشيق والتحسين المستمر إلى تقليل التكاليف وزيادة الإنتاجية.

دراسات حالة وأمثلة واقعية

يوفر تحليل الأمثلة الواقعية رؤى قيمة حول تحليل وتخفيض تكلفة السباكة بالضغط. يمكن لدراسات الحالة التي تستعرض تحليل وتخفيض التكلفة في السباكة المعدنية توضيح مزايا السباكة بالضغط وتنافسيتها مقارنة بطرق تصنيع الأجزاء المعدنية الأخرى. من خلال مقارنة قوالب السباكة بطرق أخرى مثل الضغط بالقولبة، يمكن للمهندسين فهم اعتبارات التكلفة والفوائد بشكل شامل.

الخلاصة

يُعد فهم تكلفة السباكة بالضغط أمرًا ضروريًا لمهندسي المشتريات وتصميم الأجزاء الذين يسعون لتحسين إنتاج الأجزاء المعدنية المخصصة. يمكن للمصنعين حساب تكلفة قطعة السباكة بدقة من خلال النظر في اختيار المواد، وتعقيد القطعة، وحجم الإنتاج، وتكلفة القوالب . تُمكّن استراتيجيات تحسين التكلفة، مثل التصميم القابل للتصنيع وتبسيط العمليات الإنتاجية، المهندسين من تحقيق وفورات دون التأثير على الجودة. ويُعد التعاون بين فِرق المشتريات والتصميم طوال العملية أمرًا أساسيًا لتحقيق تحليل تكلفة فعال وإنتاج ناجح.

في هذه المدونة، استعرضنا تفاصيل عملية السباكة بالضغط وتحليل التكلفة وتحسينها، وقدمنا رؤى قيّمة للمشترين ومهندسي التصميم الباحثين عن قطع أو خدمات السباكة المخصصة. من خلال فهم العوامل التي تؤثر على التكلفة وتطبيق استراتيجيات التحسين، يمكن للمصنعين تحقيق إنتاج فعّال وتنافسي يلبي احتياجات وتوقعات العملاء.