كيف يقلل تشكيل السيراميك بالحقن من تكلفة الأجزاء السيراميكية المعقدة

فهم تقنية القولبة بالحقن السيراميكي (CIM)

ما هي تقنية القولبة بالحقن السيراميكي؟

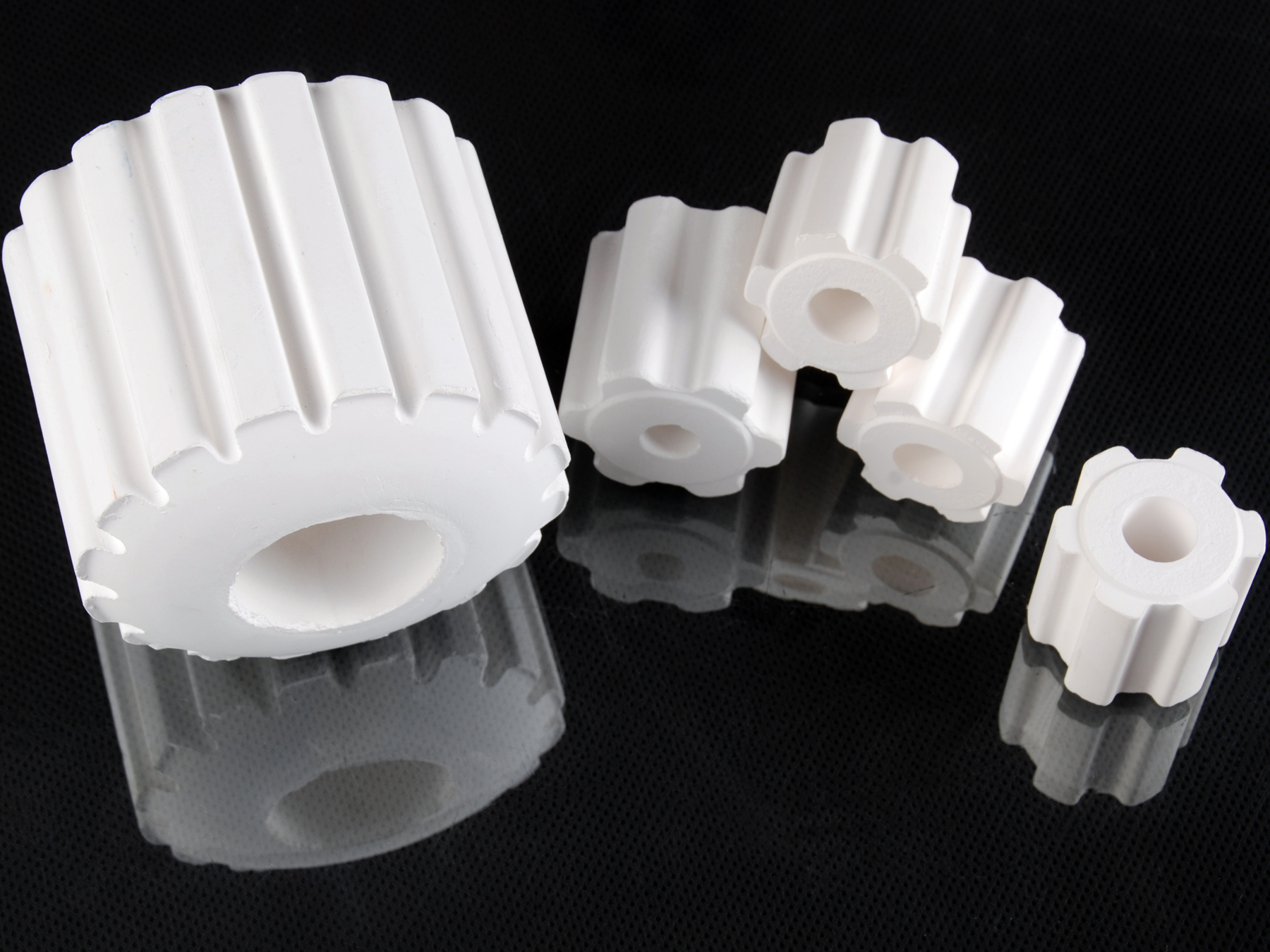

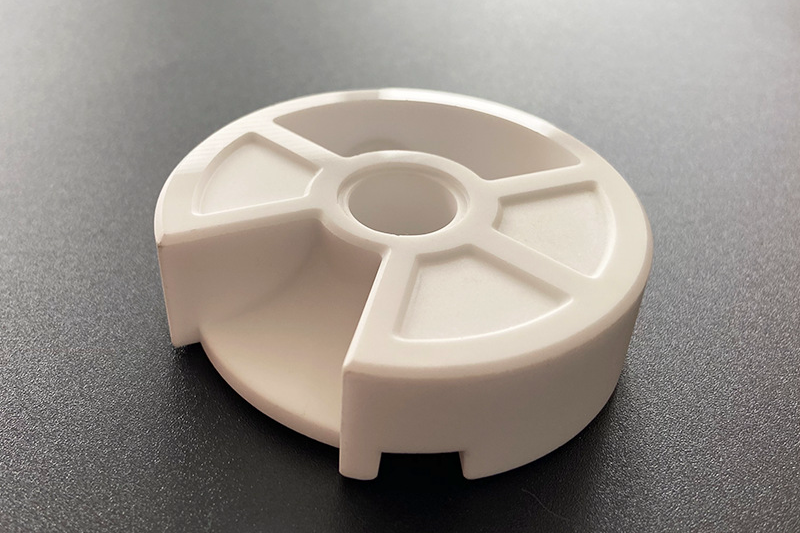

تُعد تقنية القولبة بالحقن السيراميكي (CIM) تقنية تصنيع سيراميكي متقدمة تهدف إلى إنتاج مكوّنات سيراميكية دقيقة وعالية التعقيد. تم تطوير هذه التقنية في منتصف القرن العشرين، حيث تعتمد على خلط مساحيق السيراميك مع روابط بوليمرية لتشكيل مادة تغذية لدنة. تُحقن هذه المادة في قوالب دقيقة لتشكيل هندسيات معقدة يصعب تحقيقها باستخدام طرق التصنيع السيراميكي التقليدية.

تتضمن عملية CIM عادة المراحل التالية:

تحضير مادة التغذية: يتم خلط مساحيق السيراميك مع روابط لتكوين مادة تغذية متجانسة قابلة للحقن.

القولبة بالحقن: تُحقن مادة التغذية السيراميكية-البوليمرية في قوالب عالية الدقة.

إزالة الرابط (Debinding): تخضع الأجزاء المقولبة لعملية إزالة الرابط للتخلص من المواد البوليمرية دون التأثير في سلامة الجزء السيراميكي.

التلبيد (Sintering): تُسخّن الأجزاء بعد إزالة الرابط إلى درجات حرارة عالية لدمج الجزيئات السيراميكية وتحقيق الكثافة النهائية والخصائص الميكانيكية المطلوبة.

مزايا القولبة بالحقن السيراميكي

دقة عالية وقابلية تكرار ممتازة

تُمكّن CIM المصنّعين من إنتاج أجزاء تتمتع بسماحات ضيقة للغاية وتقليل كبير في التفاوت بين الأجزاء. توفر تقنية القولبة بالحقن تحكمًا دقيقًا في الأبعاد وجودة عالية متكررة، مما يجعلها مثالية لـالمكوّنات الصناعية المعقدة.

كفاءة عالية في إنتاج الهندسيات المعقدة

تتيح تقنية القولبة بالحقن السيراميكي تصنيع تفاصيل معقدة، وأشكال مرتدة، وجدران رقيقة يصعب أو يُكلّف تحقيقها بطرق التصنيع السيراميكي التقليدية. يساهم ذلك في تقليل الاعتماد على عمليات التشغيل الثانوية، وبالتالي خفض التكاليف، وهو ما يُعد ميزة مهمة في تطبيقات الإلكترونيات.

تقليل التشغيل والتشطيب الثانوي

تتطلب الأجزاء السيراميكية التقليدية غالبًا عمليات ثانوية مكثفة، مثل الجلخ والتثقيب والتلميع. تقلّل CIM بشكل ملحوظ الحاجة إلى هذه العمليات، إذ تُنتج الأجزاء بالقرب من الشكل النهائي المطلوب. ينعكس ذلك مباشرة على تخفيض التكاليف وزيادة كفاءة الإنتاج.

كيف تُسهم تقنية القولبة بالحقن السيراميكي في خفض التكاليف؟

إنتاج فعّال للهندسيات المعقدة

تُشكّل الهندسيات المعقدة تحديًا كبيرًا عند استخدام الطرق التقليدية مثل التشغيل أو السباكة، حيث تؤدي إلى زيادة الفاقد من المواد، وإطالة دورات الإنتاج، والحاجة إلى عمليات يدوية. تعالج CIM هذه التحديات بفعالية من خلال حقن المادة مباشرة بالشكل المطلوب، ما يلغي الحاجة إلى أدوات وتشغيل مكلفين.

تقليل كبير في العمليات الثانوية

تؤدي عمليات مثل الجلخ والتثقيب والتلميع في التصنيع التقليدي للسيراميك إلى زيادة زمن الإنتاج والتكلفة. تقلّل CIM هذه المتطلبات بشكل حاد، حيث تأتي الأجزاء المقولبة بدقة عالية وتحتاج غالبًا إلى حد أدنى من التشطيب، مما يقلل تكاليف العمالة والتكاليف التشغيلية.

تقليل هدر المواد

تُعد كفاءة استخدام المواد من أبرز مزايا CIM، إذ تُشكّل الأجزاء بالقرب من الشكل النهائي، ما يحد من الفاقد مقارنة بعمليات التشغيل التقليدية. تقلّل هذه الكفاءة في استهلاك المواد من تكاليف الإنتاج الكلية، وتُسهم في تعزيز الاستدامة البيئية.

تحسين قابلية التوسع وحجم الإنتاج

تُوفّر CIM قابلية ممتازة للتوسع، ما يجعلها مناسبة للإنتاج بكميات صغيرة وكبيرة. ورغم أن الاستثمار الأولي في قوالب التشكيل يكون ملحوظًا، فإنه يُسترد بسرعة مع زيادة حجم الإنتاج. لذا تُعد CIM خيارًا مثاليًا للصناعات التي تتطلب جودة متسقة في بيئات إنتاج كمي عالي.

تطبيقات واقعية ودراسات حالة

تستفيد صناعات متعددة من الكفاءة الاقتصادية لتقنية CIM، مثل:

الأجهزة الطبية: تُستخدم CIM لإنتاج مكوّنات عالية الدقة مثل زراعة الأسنان والأدوات الجراحية، مما يقلل بشكل كبير التكاليف المرتبطة بـالتصنيع الطبي عالي المتطلبات.

قطاع السيارات: تُستخدم CIM في إنتاج مكوّنات مقاومة للتآكل ومثبتة حراريًا، مثل شمعات الإشعال والحساسات، مما يعزز الكفاءة من خلال الإنتاج واسع النطاق.

صناعة الإلكترونيات: تُعد دقة CIM وخصائص موادها مثالية لتصنيع مكوّنات إلكترونية معقدة، مع تحقيق انخفاض في تكاليف التصنيع.

تعظيم الكفاءة الاقتصادية مع CIM

يمكن للمصنّعين زيادة الفوائد الاقتصادية لـ CIM عبر:

تصميم استراتيجي للقوالب: الاستثمار في تصميم قوالب محسّن يقلل من العيوب وهدر المواد، ما يعزز الكفاءة والتكلفة.

اختيار المواد المناسبة: اختيار المواد السيراميكية الملائمة يضمن التوافق مع التطبيق ويزيد من الأداء والإنتاجية، مع تأثير مباشر في التكلفة الإجمالية.

تخطيط الإنتاج: التنبؤ الدقيق بالطلب والتخطيط الجيد للإنتاج يضمن الاستفادة المثلى من استثمار القوالب وتحقيق ربحية أعلى في الدفعات الإنتاجية.

التحديات والقيود

رغم مزايا CIM الكبيرة، هناك عدد من التحديات التي يجب التعامل معها:

تكاليف الأدوات الأولية: يتطلب الاستثمار في القوالب والأدوات تكلفة أولية مرتفعة، لكنه يصبح مجديًا اقتصاديًا عند الإنتاج العالي.

قيود الحجم: تُعد CIM أكثر جدوى للأجزاء الصغيرة والمتوسطة المعقدة، بينما قد تؤدي الأبعاد الكبيرة إلى زيادة غير متناسبة في التكاليف.

استراتيجيات التخفيف: يُسهم التعاون مع مزودي خدمات CIM ذوي الخبرة في تجاوز هذه التحديات من خلال حلول تصميم وعملية مخصصة.

الخاتمة

تُعد تقنية القولبة بالحقن السيراميكي خيارًا فعالًا من حيث التكلفة لإنتاج المكوّنات السيراميكية المعقدة، بفضل قدرتها على تقليل الفاقد من المواد، وتقليل العمليات الثانوية، وتحقيق جدوى اقتصادية عالية في الإنتاج الك�������������ي. ومن خلال التطبيق الاستراتيجي لـ CIM، تستطيع الصناعات المتعددة خفض تكاليف الإنتاج وتعزيز جودة وأداء المكوّنات، مما يجعلها تقنية محورية في مجال تصنيع الأجزاء السيراميكية المتقدمة.