الكبس الحراري والتلبيد | العملية، المواد، التطبيقات

ما هو التلبيد بالضغط الساخن؟

التلبيد بالضغط الساخن هو عملية تصنيع تستخدم الحرارة والضغط لإنتاج قطع قوية ومتينة. تتضمن العملية تسخين مادة مسحوقية إلى درجة حرارة عالية (عادة بين 1000 و2000 درجة مئوية) ثم تطبيق الضغط على المادة. تتسبب الحرارة في تلبيد أو اندماج جزيئات المسحوق، بينما يدفع الضغط الجزيئات لتتراكم بشكل أكثر إحكامًا، مما ينتج عنه جزء أكثر كثافة وقوة.

يمكن أن ينتج عن التلبيد بالضغط الساخن العديد من الأجزاء مثل المحامل، والتروس، والأختام، ومكونات أخرى تُستخدم في مختلف الصناعات. هذه العملية مناسبة بشكل خاص للمواد التي يصعب تلبيدها بالطرق التقليدية، مثل السيراميك، ومساحيق المعادن، ومساحيق البوليمر، والمركبات. مقارنة بـالتلبيد بدون ضغط، يمكن للتلبيد بالضغط الساخن تحقيق كثافة أعلى للمواد المركبة أو مساحيق المعادن.

كيف تعمل هذه العملية؟

التلبيد بالضغط الساخن هو عملية تصنيع متعددة الاستخدامات وفعالة يمكنها إنتاج قطع قوية ومتينة ودقيقة. الخطوات الأساسية للعملية:

تحضير المسحوق

كما هو الحال في عملية تلبيد الحقن المعدني، الخطوة الأولى هي تحضير مادة المسحوق. غالبًا ما يتم تصنيع المسحوق عن طريق طحن أو سحق مادة صلبة إلى جزيئات صغيرة. حجم الجزيئات مهم جدًا لأنه يؤثر على قوة وكثافة المنتج النهائي. بعد ذلك، يُخلط المسحوق مع مادة رابطة تساعد على تماسك الجزيئات أثناء التلبيد.

تحضير القالب

الخطوة التالية هي تجهيز القالب الذي سيتم كبس المسحوق بداخله. عادة ما يُصنع القالب من مادة قادرة على تحمل درجات الحرارة والضغط العالي خلال عملية التلبيد، ويُصمم ليسمح بخروج الغازات الناتجة أثناء التلبيد.

ضغط المسحوق

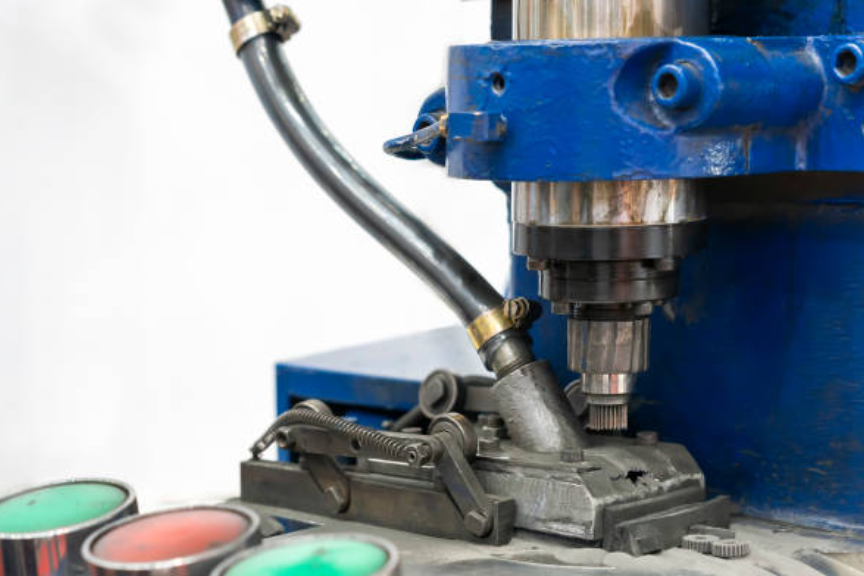

في مرحلة الكبس والتلبيد، يُوضع المسحوق في القالب ويُضغط غالبًا باستخدام مكبس هيدروليكي لمساحيق المعادن. تساعد عملية الكبس على توزيع المسحوق بشكل متساوٍ داخل القالب وعدم وجود فراغات.

عملية التلبيد

يُوضع القالب بعد ذلك في الفرن ويُسخن إلى درجة حرارة عالية (عادة بين 1000 و2000 درجة مئوية). الحرارة تسبب تلبيد أو دمج جزيئات المسحوق. الضغط المطبق أثناء الكبس يجبر الجزيئات على الاقتراب من بعضها، مما ينتج مادة أكثر كثافة.

التبريد

بعد اكتمال عملية التلبيد، يُزال القالب من الفرن ويُبرد. التبريد يساعد على تقوية المادة ومنع التشوه.

إزالة الجزء النهائي

بعد تبريد المادة، يُزال الجزء من القالب ويُنظف ويُفحص للتأكد من مطابقته للمواصفات المطلوبة.

تاريخ التلبيد بالضغط الساخن

التلبيد بالضغط الساخن هو عملية تصنيع تستخدم الحرارة والضغط لإنتاج أجزاء قوية ومتينة. تم تطوير هذه العملية لأول مرة في أوائل القرن العشرين، واستُخدمت لصنع العديد من الأجزاء مثل المحامل، والتروس، والأختام، وغيرها من المكونات لمختلف الصناعات. لا تنتج هذه العملية أشكالًا أكثر تعقيدًا من التلبيد بالحقن المعدني.

فكرة التلبيد بالضغط الساخن قديمة. تم تسجيل براءة اختراع التسخين المقاوم لمساحيق الكربيد الأسمنتية بواسطة تايلر عام 1933. هذه الطريقة تشهد حاليًا اهتمامًا متجددًا. يمكن أن يكون التيار كهربائيًا نبضيًا أو غير نبضي، مستمرًا أو مترددًا. التلبيد بالبلازما النبضية (SPS) هو اسم شائع لهذه التقنية، رغم أنه تقنيًا لم يتم إثبات وجود الشرارة أو البلازما. من الأسماء الأخرى لهذه التقنية: التلبيد بالتيار المستمر، الضغط الساخن السريع، والضغط الساخن المباشر.

تستفيد مراكز الأبحاث مثل الجامعات والمعاهد من الدورات القصيرة للتلبيد التي تسرع من عملية التطوير. تشمل التطورات الأخيرة منصرفات الحرارة المركبة من المعدن والماس، مثل التطبيقات في مصابيح LED وأجهزة الليزر. يعود استخدام التلبيد المباشر للسبائك المعدنية-الماسية إلى خمسينيات القرن الماضي وخاصة في صناعة أدوات الماس.

في الستينيات، بدأ استخدام التلبيد بالضغط الساخن في صناعة الطيران والفضاء لصنع قطع عالية الأداء. كما استخدمته صناعة السيارات لإنتاج أجزاء قادرة على تحمل درجات حرارة وضغط مرتفعين.

في الثمانينيات، بدأ استخدام التلبيد بالضغط الساخن في الصناعة الطبية لصنع الغرسات والأجهزة الطبية الأخرى. كما يستخدم القطاع الإلكتروني هذه العملية لصنع مكونات تتطلب قوة ومتانة عالية.

اليوم، يعد التلبيد بالضغط الساخن عملية تصنيع واسعة الانتشار، وتُستخدم لإنتاج أجزاء متنوعة للعديد من القطاعات الصناعية.

ما هي فوائد التلبيد بالضغط الساخن؟

التلبيد بالضغط الساخن هو عملية تصنيع توفر أجزاء قوية ومتينة بفضل الحرارة والضغط. تشمل فوائده ما يلي:

قوة ومتانة عالية

الأجزاء المصنعة بالضغط الساخن عادة ما تكون أقوى وأكثر متانة من الأجزاء المنتجة بالطرق التقليدية. يعود ذلك إلى أن الحرارة والضغط يسمحان باندماج الجزيئات بشكل كامل، مما ينتج مادة أكثر كثافة وأقل عيوبًا.

تحكم دقيق في الأبعاد

يمكن أن ينتج التلبيد بالضغط الساخن أجزاء ذات دقة أبعاد عالية جدًا، حيث يساعد الضغط في تشكيل جزيئات المسحوق بشكل متساوٍ ومتسق.

خفض تكاليف التصنيع

قد يكون التلبيد بالضغط الساخن أكثر فعالية من حيث التكلفة مقارنة بالطرق التقليدية مثل التشغيل أو الصب، حيث يمكن إنتاج قطع معقدة مباشرة دون الحاجة إلى عمليات إضافية مكلفة.

تحسين جودة السطح

يمكن أن ينتج عن التلبيد بالضغط الساخن قطع ذات سطح أنعم وأكثر تجانسًا من الطرق التقليدية، لأن الحرارة والضغط يغلقان المسام والفراغات في المادة.

تقليل زمن التلبيد

يمكن أن يقلل التلبيد بالضغط الساخن زمن التلبيد لبعض المواد بفضل الجمع بين الحرارة والضغط، مما يسرع من العملية ويقصر دورة التصنيع.

تحسين الخصائص الميكانيكية

يمكن أن يحسن التلبيد بالضغط الساخن من الخصائص الميكانيكية لبعض المواد، مثل قوة الشد وقوة الانضغاط ومقاومة التعب.

بوجه عام، التلبيد بالضغط الساخن هو عملية متعددة الاستخدامات وفعالة لإنتاج أجزاء قوية ودقيقة ومتينة، مع مزايا في القوة، والمتانة، والتحكم في الأبعاد، وجودة السطح، والخصائص الميكانيكية.

أنواع التلبيد بالضغط الساخن

يمكن تقسيم التلبيد بالضغط الساخن إلى نوعين رئيسيين:

الضغط الساخن التقليدي

يتم وضع المسحوق في القالب ثم تسخينه إلى درجة حرارة عالية وتطبيق الضغط أثناء عملية التلبيد.

التلبيد بالبلازما النبضية (SPS)

هو تقنية أحدث تستخدم مجال كهربائي عالي التيار لتسخين المسحوق بسرعة، ثم يُطبق الضغط على القالب. العملية أسرع بكثير من الضغط الساخن التقليدي، وتسمح بإنتاج أجزاء ذات أشكال معقدة.

مزايا SPS مقارنة بالضغط الساخن التقليدي:

زمن تلبيد أقصر: SPS يسخن المسحوق بسرعة، مما يقلل الزمن الكلي للعملية.

خصائص ميكانيكية أفضل: SPS يسمح بتلبيد أكثر تجانسًا، وينتج مادة أكثر كثافة وأقل عيوبًا.

خفض تكاليف التصنيع: SPS يمكن أن يكون أكثر فعالية من حيث التكلفة في تصنيع الأجزاء المعقدة التي يصعب أو يكلف تصنيعها بالطرق التقليدية.

مواد التلبيد بالضغط الساخن

يعتمد اختيار المادة على الخصائص المطلوبة في المنتج النهائي. تُستخدم العمليات الخزفية أو قولبة المعادن إذا كان مطلوبًا جزء عالي القوة والمتانة، بينما تُستخدم المواد المركبة للأجزاء الخفيفة والقوية.

التلبيد بالضغط الساخن هو عملية متعددة الاستخدامات لمعالجة مواد مختلفة، ويوفر مزايا مثل تحسين القوة والمتانة والدقة السطحية والخصائص الميكانيكية، مما يجعله خيارًا مناسبًا لتطبيقات متنوعة.

اسم المادة | الوصف |

|---|---|

سيراميك فائق الصلابة بقدرة امتصاص عالية للنيوترونات، مثالي للوقاية النووية والأجزاء المقاومة للاهتراء | |

سيراميك عالي القوة ومقاوم للصدمات الحرارية، يُستخدم في الطيران والطاقة والترشيح | |

مسحوق معدني مقاوم للتآكل يُستخدم للتطبيقات الهيكلية والمقاومة للاهتراء | |

فولاذ عالي الصلابة يُستخدم في القص والتشكيل والقوالب | |

توازن جيد بين القوة والمتانة لمكونات هيكلية | |

مناسبة للمكونات الإلكترونية ذات الخصائص المغناطيسية المحددة | |

فولاذ مقاوم للصدأ أوستنيتي يوفر مقاومة ممتازة للتآكل ومتوافق حيويًا | |

سبائك النيكل-الكوبالت-الموليبدينوم بخصائص ميكانيكية ممتازة عند درجات حرارة مرتفعة |

تطبيقات التلبيد بالضغط الساخن

التلبيد بالضغط الساخن هو عملية متعددة الاستخدامات يمكنها إنتاج أجزاء لمجالات متنوعة. من أشهر التطبيقات:

أدوات القطع

غالبًا ما تُستخدم أدوات القطع المنتجة بالضغط الساخن في صناعات الطيران والسيارات. تصنع عادةً من السيراميك مثل الألومينا أو كربيد السيليكون، وتتميز بالقوة والمتانة ومقاومة الاهتراء.

الأجزاء المقاومة للاهتراء

تُستخدم هذه الأجزاء في التعدين، والنفط، والغاز، وغيرها من الصناعات ذات الاهتراء الشديد. غالبًا ما تصنع من سيراميك عالي الصلابة مثل كربيد السيليكون وكربيد التنجستن.

الأجزاء المقاومة للحرارة

تُستخدم هذه الأجزاء عادة في صناعات الطيران والسيارات، وغالبًا ما تصنع من السيراميك مثل الزركونيا القادرة على تحمل درجات حرارة عالية دون تشوه.

العوازل الكهربائية

تستخدم العوازل الكهربائية المنتجة بالضغط الساخن في الصناعات الكهربائية والإلكترونية، وغالبًا ما تُصنع من الألومينا ذات العزل الممتاز ومقاومة الحرارة العالية.

السيراميك الحيوي

يستخدم السيراميك الحيوي المنتج بالضغط الساخن في المجال الطبي، وغالبًا ما يُصنع من الألومينا أو الزركونيا، وهي مواد متوافقة حيويًا ويمكن استخدامها في الزرعات والأجهزة الطبية الأخرى.

لماذا يجب عليك استخدام التلبيد بالضغط الساخن لمشروعك القادم؟

إذا كنت تبحث عن شركة تلبيد بالضغط الساخن، فقد يكون هذا الخيار الأمثل في الحالات التالية:

إنتاج مكونات عالية الأداء لقطاعي الطيران والسيارات: تُستخدم الأجزاء المنتجة بالضغط الساخن بسبب قوتها ومتانتها وقدرتها على تحمل درجات حرارة مرتفعة.

تصنيع الأجزاء المقاومة للاهتراء لصناعات التعدين والنفط والغاز: تُستخدم الأجزاء المنتجة بالضغط الساخن بسبب صلابتها العالية ومقاومتها الشديدة للاهتراء.

تطوير أجزاء مقاومة للحرارة لقطاعي الطيران والسيارات: تُستخدم الأجزاء المنتجة بالضغط الساخن لقدرتها على تحمل درجات الحرارة دون تشوه.

إنتاج العوازل الكهربائية للصناعات الكهربائية والإلكترونية: تُستخدم الأجزاء المنتجة بالضغط الساخن بفضل خصائصها العازلة ومقاومتها الحرارية.

إنتاج السيراميك الحيوي للصناعات الطبية: تُستخدم الأجزاء المنتجة بالضغط الساخن في الطب بفضل توافقها الحيوي وقابليتها للاستخدام في الزرعات والأجهزة الطبية.

هذه بعض الأمثلة فقط، وإذا كنت بحاجة إلى عملية تصنيع لإنتاج أجزاء قوية ومتينة ودقيقة، فإن التلبيد بالضغط الساخن هو خيار ممتاز.

كيف يمكن أن يساعدك التلبيد بالضغط الساخن في توفير الوقت والمال؟

يمكن أن يساعدك التلبيد بالضغط الساخن في توفير الوقت والمال بطرق عدة:

خفض تكاليف التصنيع

يمكن أن يكون التلبيد بالضغط الساخن أكثر فعالية من حيث التكلفة مقارنة بالطرق التقليدية مثل التشغيل أو الصب، حيث يمكن إنتاج أجزاء معقدة مباشرة دون الحاجة لعمليات إضافية مكلفة.

تحسين جودة السطح

تتميز الأجزاء المنتجة بجودة سطح عالية وتجانس أفضل مقارنة بالطرق التقليدية، حيث تغلق الحرارة والضغط المسام في المادة.

تقليل زمن التلبيد

في بعض المواد، يمكن أن يقلل التلبيد بالضغط الساخن من الوقت المطلوب بفضل الحرارة والضغط اللذين يسرعان العملية.

في صناعة الطيران

يستخدم التلبيد بالضغط الساخن لإنتاج مكونات عالية الأداء مثل شفرات التوربينات وأجزاء المحركات، وغالبًا ما تصنع هذه الأجزاء من السيراميك القوي والمقاوم للحرارة. يمكن أن تقلل هذه العملية وقت وتكلفة التصنيع بنسبة تصل إلى 50%.

في صناعة السيارات، يُستخدم لإنتاج أجزاء مقاومة للاهتراء مثل وسادات المكابح وأقراص القابض، ويمكن أن يقلل الوقت والتكلفة بنسبة تصل إلى 30%.

في الصناعة الطبية، يُستخدم لإنتاج السيراميك الحيوي مثل الزرعات والأجهزة الطبية، ويمكن أن يقلل وقت وتكلفة التصنيع بنسبة تصل إلى 20%.

كيف يحسن التلبيد بالضغط الساخن جودة منتجاتك؟

التلبيد بالضغط الساخن هو عملية تصنيع تستخدم الحرارة والضغط لإنتاج منتج كثيف وقوي ومتجانس، ويمكن تطبيقه على السيراميك والمعادن والمركبات.

فيما يلي بعض الطرق التي يحسن بها التلبيد بالضغط الساخن جودة منتجاتك:

زيادة القوة

عادةً ما تكون المنتجات المنتجة بالضغط الساخن أقوى بكثير من تلك المنتجة بالطرق التقليدية، حيث تضمن الحرارة والضغط اندماج الجزيئا�������������������������������������������������������������������������� بشكل كامل.

تحسين المتانة

المنتجات المنتجة بالضغط الساخن أكثر متانة لأن الحرارة والضغط يقويان المادة ويقللان احتمالية الانكسار أو التشقق.

دقة الأبعاد

يتيح التلبيد بالضغط الساخن إنتاج منتجات ذات دقة أبعاد عالية بفضل الكثافة العالية للجزيئات.

تحسين جودة السطح

المنتجات المنتجة بالضغط الساخن تتميز بسطح أكثر نعومة وتجانسًا من تلك المنتجة بالطرق التقليدية.

خفض تكاليف التصنيع

يمكن إنتاج أجزاء معقدة مباشرة دون الحاجة إلى عمليات إضافية مكلفة مثل التشغيل أو الصب.

بشكل عام، التلبيد بالضغط الساخن هو عملية متعددة الاستخدامات وفعالة لإنتاج منتجات قوية ومتينة ودقيقة، ويوفر مزايا كبيرة على الطرق التقليدية من حيث القوة، والمتانة، ودقة الأبعاد، وجودة السطح، والخصائص الميكانيكية، وخفض التكاليف.