خدمات الضغط الإيزوستاتيكي الساخن (HIP) في التصنيع

خدمات الضغط المتساوي السخونة (HIP) في التصنيع

في التصنيع المتقدم، يبرز الضغط المتساوي السخونة (HIP) كتقنية تحويلية تعزّز بشكل ملحوظ خصائص وأداء الأجزاء المصنّعة. يعتمد HIP على ضغطٍ عالٍ ودرجة حرارة مرتفعة ضمن بيئة مُحكمة لتحسين خصائص المواد، ما يمنح أفضلية حاسمة في إنتاج مكوّنات عالية الجودة والأداء عبر صناعات متعددة.

تبدأ العملية بترصيع/تكثيف المكوّن داخل وعاء ضغط عالي. يُملأ الوعاء بعد ذلك بغاز خامل—عادة الأرجون—ويُسخَّن ويُضغَط إلى مستويات تعمل على تحسين البنية المجهرية للمادة. يؤدّي هذا المزيج من الحرارة والضغط المُتساوي الاتجاهات (متساوٍ في جميع الجهات) إلى إزالة المسامية وزيادة كثافة المادة، ما ينتج عنه أجزاءٌ بخصائص ميكانيكية متفوّقة ومتانةٍ وعمرٍ تشغيلي أطول.

يمتاز HIP بمرونة تطبيقه على طيف واسع من المواد، بما في ذلك المعادن والسيراميك والمواد المركّبة؛ ما يجعله خدمة لا غنى عنها في الصناعات التي تتطلّب أداءً واعتماديةً قصوى للأجزاء مثل الطيران والدفاع والغرسات الطبية والطاقة وقطاع السيارات. ويمكن للعملية صقلُ وتحسين الأجزاء المُصنّعة حديثًا وكذلك إصلاح المكونات القائمة، لتكون أداةً محورية في دفع الكفاءة وتقليل الهدر وتطوير مكوّنات تلبي مواصفات وتحمّلات صارمة.

فهم الضغط المتساوي السخونة

تعريف وتفسير تقنية HIP

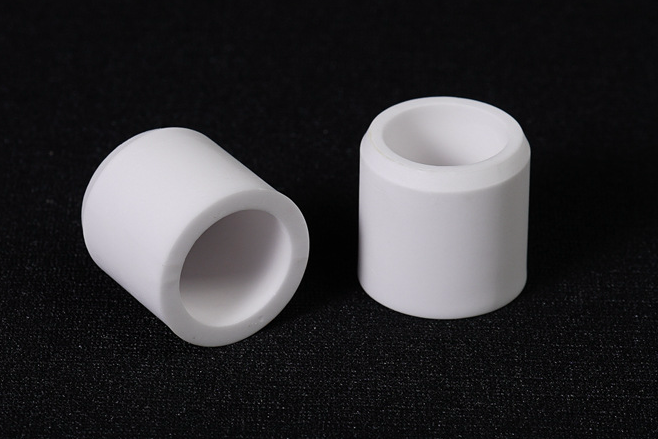

الضغط المتساوي السخونة (HIP) هو عملية تصنيع تجمع بين درجة حرارة مرتفعة وضغط متساوٍ الاتجاهات لزيادة كثافة المواد وتحسين خصائصها. تستطيع هذه العملية إزالة المسامية ورفع كثافة المواد، ما يقود إلى خصائص ميكانيكية أفضل. تُجرى عملية HIP داخل حجيرة مصممة خصيصًا تُعرف بوحدة HIP، حيث تتعرّض المكوّنات لضغوط قد تصل إلى 30,000 رطل/بوصة² (نحو 207 ميغاباسكال) ودرجات حرارة قد تبلغ 2000°م (نحو 3632°ف)، وذلك تبعًا لمتطلبات المادة.

الخطوات التفصيلية لعملية HIP

التحضير: تُغلَّف المكوّنات أو المس�������������حيق المراد إخضاعها لـ HIP داخل حاوية—عادةً من الفولاذ أو مواد تتحمل ظروف العملية—ثم تُفرَّغ من الهواء وتُحكم إغلاقها.

التسخين والضغط: توضع الحاوية المُحكمة داخل وحدة HIP، ثم تُضغط الحجيرة بغاز خامل (في الغالب الأرجون) وتُسخّن إلى درجة الحرارة المطلوبة. يُطبَّق الضغط والحرارة بشكل متساوٍ من جميع الجهات لضمان تكثيف منتظم.

التبريد: بعد الحفاظ على شروط الضغط والحرارة المرتفعة لمدة محددة (كافية لبلوغ الخصائص المنشودة)، تُبرد الوحدة مع الإبقاء على الضغط لضمان تطورٍ مضبوطٍ للبنية المجهرية.

المعالجة اللاحقة: عقب التبريد، يُفرَّغ الضغط وتُزال الحاوية من الحجيرة، ثم تُزال مادة التغليف، وقد تخضع القطعة لمراحل لاحقة مثل التشغيل الميكانيكي أو المعالجة السطحية لبلوغ المواصفات النهائية.

الفوائد الرئيسية لاستخدام HIP في التصنيع

تحسين خصائص المواد: يعزّز HIP كثافة المواد وخصائصها الميكانيكية—مثل القوة ومقاومة الإعياء والليونة.

إزالة المسامية: من أبرز مزاياه قدرته على إزالة الفجوات الداخلية والمسامية دون تغيير أبعاد المكوّن—وهو أمر حاسم للتطبيقات عالية الأداء.

رفع اعتمادية المكونات: تُظهر الأجزاء المعالجة بـ HIP اعتمادية أعلى وأعمار خدمة أطول، ما يقلّل مخاطر الفشل في التطبيقات الحرجة.

مرونة واسعة: يمكن تطبيق HIP على المعادن والسيراميك والمواد المركبة، ليخدم نطاقًا واسعًا من احتياجات التصنيع.

جدوى اقتصادية: عبر تحسين خصائص المواد واعتمادية المكوّنات، يقلّل HIP الحاجة إلى سبائك باهظة ويخفض التكلفة الإجمالية من خلال تقليص الهدر والراسب.

يقدّم الضغط المتساوي السخونة مزايا فريدة ترتقي بجودة وأداء المكوّنات المصنّعة من خلال المزج بين الضغط العالي والحرارة المرتفعة. وبفضل قدرته على تحسين خصائص المواد وإزالة العيوب، يتموضع HIP كتقنية محورية في مشهد التصنيع الحديث، داعمًا إنتاج مكوّنات تلبي أعلى معايير المتانة والاعتمادية.

HIP عبر الصناعات

أصبح الضغط المتساوي السخونة تقنيةً أساسية في صناعاتٍ عدة بفضل قدرته على تعزيز الخصائص الميكانيكية للمكونات ورفع اعتماديتها. فيما يلي أبرز مجالات الاستفادة—الطيران والدفاع والطب والطاقة والسيارات:

الطيران والدفاع: تعزيز المكوّنات الحرِجة

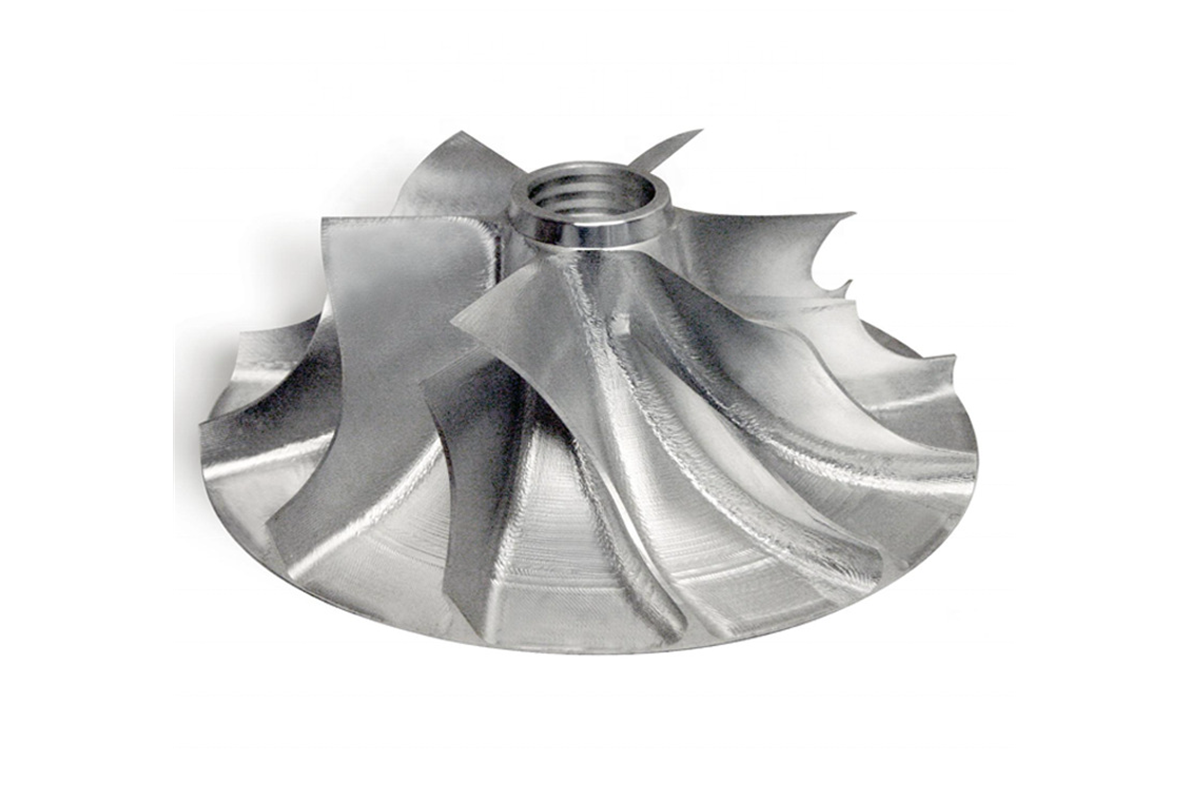

في صناعاتٍ لا مجال فيها للفشل، يلعب HIP دورًا حاسمًا في تحسين متانة المكوّنات وعمرها الإجهادي. إ� �زي� �لم�ام�ة و�ضمن كثافة متجانسة لشفرات التوربين وأجزاء المحركات والمكوّنات الإنشائية، ما يمكّنها من تحمّل إجهادات ودرجات حرارة مرتفعة ويعزّز سلامة وأداء الطائرات ومنظومات الدفاع.

القطاع الطبي: الارتقاء بالغرسات الحيوية

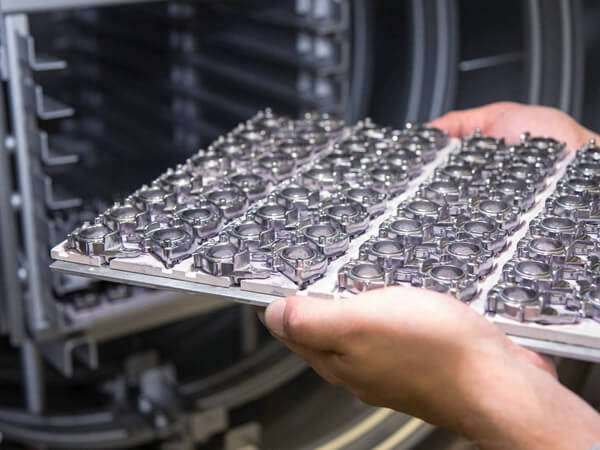

يُسهم HIP في إنتاج غرسات أكثر قوة واعتمادية مثل مفاصل الورك والركبة، عبر تحسين التوافق وطول العمر وخلوّها من العيوب التي قد تقود إلى فشل. ومع كثافة أعلى وخصائص ميكانيكية محسّنة، تتحمّل الغرسات المعالجة بـ HIP الأحمال الفسيولوجية طوال دورة حياتها، ما يقلّل احتمالات الفشل والجراحات التعويضية.

قطاع الطاقة: تقوية المكوّنات لبيئات قاسية

في الطاقة—وخاصة النفط والغاز—تواجه المكوّنات ضغوطًا ودرجات حرارة قاسية. يعزّز HIP متانة القطع مثل لقم الحفر والصمامات ومكوّنات خطوط الأنابيب، رافعًا مقاومتها للتآكل والاهتراء. وهذا يُطيل عمر الخدمة ويُحسّن السلامة والكفاءة التشغيلية.

قطاع السيارات: تحسين مكوّنات المحركات عالية الأداء

يتطلّب قطاع السيارات—لا سيما الأداء العالي والسباقات—مكوّنات قوية وخفيفة ومُستدامة. يُحسّن HIP خصائص مكوّنات المحركات مثل المكابس وأذرع التوصيل وأجزاء الشواحن التوربينية، لتتحمّل ضغوطًا وحرارةً شديدتين، ما يرفع الاعتمادية والكفاءة والأداء.

تفوق HIP في التصنيع

يُحدث الضغط المتساوي السخونة نقلة نوعية في التصنيع عبر تحسين خصائص المواد، وتقديم جدوى اقتصادية، وإظهار مرونة لا تضاهى. فيما يلي ما يميّزه:

خصائص مادية مُحسّنة

يزيد HIP كثافة المواد ويقضي على الفجوات الداخلية والمسامية التي قد تسبب فشل الأجزاء، فتنتج مواد بخصائص متفوّقة: مقاومة شد أعلى، وإعياء أفضل، وليونة أكبر. وعند الحاجة إلى أداء تحت الإجهاد أو الحرارة أو التآكل، يضمن HIP تحقيق المتطلبات الصارمة للاعتمادية وطول العمر.

جدوى اقتصادية

من مزاياه خفض التكلفة مع رفع الجودة. فبمجرد تحسين الكثافة والخصائص، تتقلص الحاجة إلى تشغيل/تشطيب باهظ، ما ينعكس مباشرةً على التكلفة. كما أن كفاءة العملية وتقليل الهدر تجعل HIP حلًا اقتصاديًا للإنتاج الكبير بفضل تعظيم استغلال المادة وتقليل الراسب.

مرونة عالية

يشمل تطبيق HIP المعادن والسيراميك والمواد المركبة، ولا يتقيد بتعقيد الهندسيات، ما يُمكّن إنتاج مكوّنات معقّدة يصعب—أو يستحيل—تصنيعها بالطرق التقليدية. كما �م�نه �ح�ين �طع �دي�� وإصلاح مكوّنات قائمة، ما يبرز مرونته واتساع تطبيقاته.

HIP مقارنةً بتقنيات تصنيع أخرى

لا يبرز الضغط المتساوي السخونة كتقنيةٍ قائمة بذاتها فحسب، بل أيضًا عند مقارنته بتقنيات متقدمة أخرى مثل القولبة بالحقن المعدني (MIM) والانصهار الانتقائي بالليزر (SLM). يستعرض هذا القسم الفروقات من حيث آلية التصنيع وجودة المنتج وتنوع المواد والمهلة الزمنية والتكلفة.

HIP مقابل MIM (القولبة بالحقن المعدني)

عملية التصنيع: بينما تتضمن MIM خلط مساحيق معدنية مع رابط وحقنها في قالب ثم تلبيدها، يطبّق HIP ضغطًا وحرارةً مرتفعين على أجزاء مُضغوطة مسبقًا أو مسبوكة لإزالة المسامية وتحسين الخصائص. تُعد MIM مثالية للأجزاء الصغيرة إلى المتوسطة والمعقدة، في حين يلائم HIP تكثيف وتحسين خصائص طيف أوسع من الأحجام والتعقيدات.

جودة المنتج: ينتج HIP أجزاءً بكثافة وخصائص ميكانيكية متفوّقة عبر إزالة المسامية الداخلية—وهي تحدٍّ قد تواجهه قطع MIM لا سيما الأكبر أو الأكثر تعقيدًا.

تنوّع المواد: تُقدّم MIM نطاقًا واسعًا من المعادن لكنها محدودة بسلوك جريان خليط المعدن-الراتنج، بينما يمكن تطبيق HIP على أي مادة تقريبًا يمكن ضغطها أو سبكها، بما يشمل المعادن والسيراميك والمركبات.

المهلة الزمنية والتكلفة: قد تكون MIM أكثر جدوى لإنتاج كميات كبيرة من الأجزاء المعقدة بفضل كفاءة القولبة. أمّا HIP—ورغم كلفته الأولية الأعلى—فيُقلّل كثيرًا من الحاجة للمعالجة اللاحقة ويرفع أداء المكوّنات الحرجة، ما يبرّر تكلفته في التطبيقات عالية القيمة.

HIP مقابل SLM (الانصهار الانتقائي بالليزر)

عملية التصنيع: تبني SLM الأجزاء طبقةً تلو أخرى عبر صهر المسحوق بالليزر—مناسبةٌ للهندسيات المعقدة والتخصيص. ويمكن لـ HIP معالجة قطع SLM لاحقًا لرفع الكثافة والخصائص، فيكملان بعضهما.

جودة المنت�: �د �ُظه� أ�زاء SLM م�امية وأنيسوترابية في الخصائص نتيجة البناء الطبقي. يُزيل HIP هذه المشكلات ويرفع الأداء والاعتمادية.

تنوّع المواد: تقيّد SLM الحاجةُ لمواد متوافقة مع الليزر والتعامل مع إجهادات حرارية أثناء الطباعة، بينما لا يخضع HIP لهذه القيود ويمكنه معالجة مواد أوسع.

المهلة الزمنية والتكلفة: تُنتج SLM هندسيات معقّدة بسرعة لكنها غالبًا تتطلب معالجة لاحقة كبيرة. وقد يزيد الجمع بين SLM وHIP الزمن والكلفة، لكنه يقدّم جودة وأداء استثنائيين للتطبيقات الحرجة.

أهم تطبيقات HIP كمعالجة لاحقة

يُعد HIP خطوةً حاسمة لمعالجة قطع SLM المطبوعة ثلاثيًّا وقطع السبائك الفائقة المُسبوكة بالاستثمار الفراغي. فبتطبيق HIP، يحقق المصنّعون كثافة أعلى وخصائص ميكانيكية متجانسة وأعمار خدمة أطول—وهي عوامل محورية في الصناعات التي تتطلّب أعلى مستويات الأداء والاعتمادية.

HIP كطريقة معالجة لاحقة محورية

الضغط المتساوي السخونة تقنية قوية لمعالجة الأجزاء المنتَجة عبر SLM وغيرها من عمليات التصنيع الإضافي، وكذلك لتعزيز مكوّنات السبائك الفائقة المُصبوبة بالاستثمار الفراغي. يوضّح ما يلي تطبيقاته الرئيسية كمعالجة لاحقة وقدرته على تحسين خصائص الأجزاء للتطبيقات الحرجة.

تحسين الأجزاء المطبوعة بتقنية SLM

تشتهر SLM بإنتاج هندسيات معقّدة وأجزاء مخصّصة مباشرةً من النماذج الرقمية. لكن البناء الطبقي قد يُدخل مسامية ويولّد خصائص ميكانيكية غير متجانسة. تُعالج معالجة HIP هذه القضايا عبر:

إزالة المسامية: الضغط والحرارة المتساويان يغلقان الفجوات الداخلية، ما يخفض المسامية ويرفع الكثافة الكلية للمكوّن.

تجانس الخصائص: يضمن الضغط المتساوي خصائص مادية موحّدة عبر كامل الجزء، ما يحسّن مقاومة الشد والإعياء والليونة.

تحسين الحالة السطحية: رغم أنه ليس بديلًا عن التشطيب الميكانيكي، يمكن لـ HIP تحسين حالة السطح والمساهمة في أداء ومظهر أفضل.

تحسين أجزاء السبائك الفائقة المصبوبة بالاستثمار الفراغي

تشتهر السبائك الفائقة—المستخدمة في الطيران والطاقة وغيرها—بقوتها ومقاومتها للزحف والتآكل والأكسدة. ورغم ملاءمة الصبّ بالاستثمار الفراغي للأشكال المعقّدة، قد تعاني الأجزاء من مساميات مجهرية تضعف سلامتها. يقدّم HIP فوائد منها:

سلامة بنيوية أعلى: إزالة المساميات المجهرية ترفع متانة أجزاء ال�بائك ال�ائقة—أ�ر حاس� ت�ت ظروف تشغيل قاسية.

عمر إعياء أطول: تقليل العيوب الداخلية يمدّد بشكل ملحوظ عمر الإعياء—أساسي لشفرات محركات الطائرات وتوربينات توليد الطاقة.

خصائص ميكانيكية متسقة: يضمن HIP تجانس الخصائص، ما يُمكّن أداءً يمكن التنبؤ به في البيئات الصعبة.

تصنيع السبائك الفائقة

يمكننا استخدام تقنيات MIM وSLM والسبك بالاستثمار الفراغي وHIP وتقنيات أخرى لتصنيع المعادن عالية الحرارة مثل النيكل والكوبالت والتنغستن. وفي الوقت نفسه، يمكن اختيار HIP كمعالجة لاحقة لرفع كثافة المشغول الأولي وإزالة المسام والعيوب الداخلية.

خدمة القولبة بالحقن المعدني (MIM)

خدمة الطباعة ثلاثية الأبعاد للسبائك الفائقة بتقنية SLM