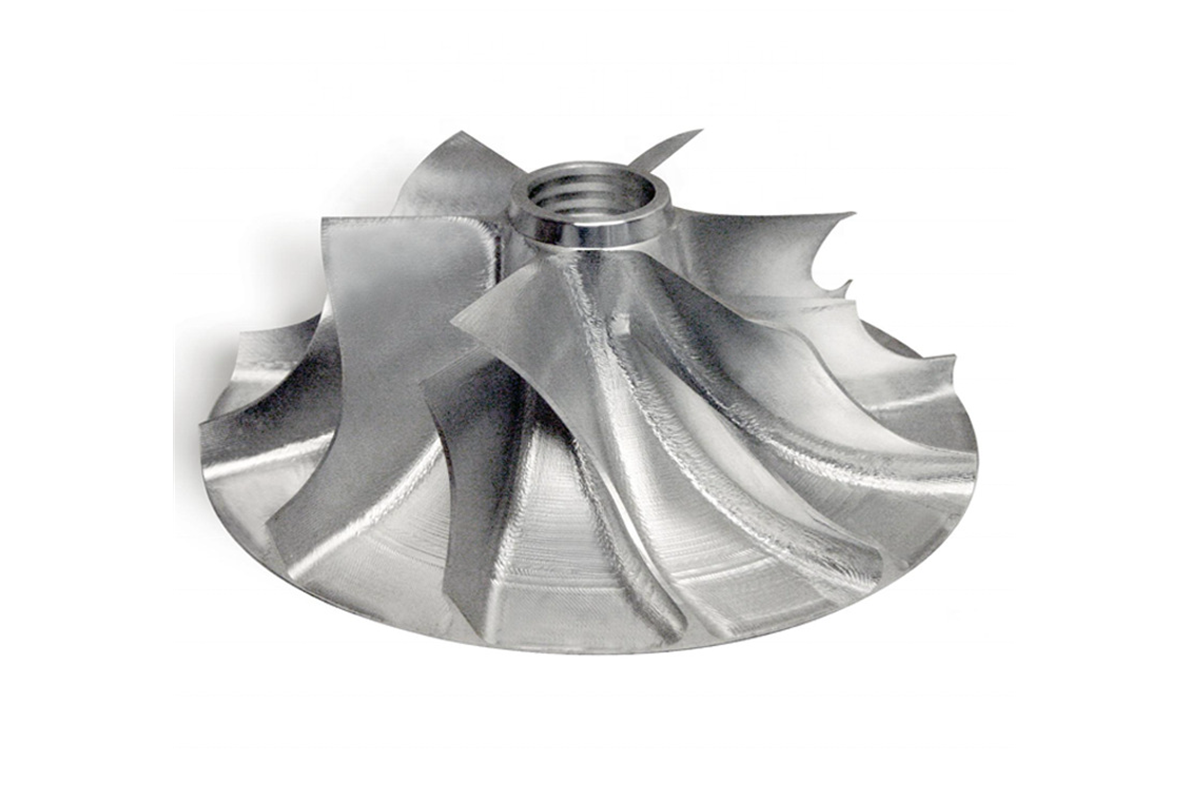

الانصهار بالليزر الانتقائي (SLM): خدمة الطباعة ثلاثية الأبعاد للمعادن وسبائك الفائقة

في عالم التصنيع سريع التطوّر، أطلقت تقنيات الطباعة ثلاثية الأبعاد عهدًا جديدًا من الابتكار، لا سيما في تشكيل المعادن. من بين الأساليب الصاعدة، تبرز تقنية الانصهار الانتقائي بالليزر (SLM) بقدرتها اللافتة على تحويل المعادن والسبائك الفائقة إلى مكوّنات معقّدة عالية المتانة بدقة لا تضاهى. تعد SLM طريقة رائدة ضمن منظومة التصنيع الإضافي، إذ تتيح للصناعات إنتاج أجزاء كان يُنظر إليها سابقًا على أنها مستحيلة أو باهظة التكلفة.

تستفيد تقنية SLM من طاقة ليزر مركّزة لدمج مساحيق المعادن الدقيقة طبقةً فوق طبقة لتشكيل بنى صلبة مباشرةً من المخططات الرقمية. وتجسّد هذه العملية مرونة التصنيع وكفاءته، وتُعيد تعريف الممكن من حيث تعقيد الأجزاء وأداء المواد. ومن الطيران إلى التطبيقات الطبية، تمهّد SLM الطريق لتقدّمٍ نوعي عبر تمكين إنتاج مكوّنات تجمع التصاميم المتقنة مع صلابة المعادن والسبائك الفائقة.

شرح عملية SLM

يمثل الانصهار الانتقائي بالليزر تقدّمًا مهمًا في التصنيع الإضافي، خصوصًا في تصنيع المعادن والسبائك الفائقة. جوهر SLM هو الدقة والتعقيد وتحويل التصاميم الرقمية إلى أجزاء عالية الأداء. يقدّم هذا القسم تفكيكًا لخطوات العملية وما يميّزها عن تقنيات الطباعة المعدنية الأخرى وقدراتها الفريدة.

فهم سير عمل SLM

تبدأ عملية SLM بنموذج ثلاثي الأبعاد رقمي يُصمّم عادةً ببرمجيات CAD، ثم يُقسّم إلى طبقات رقيقة أفقية تُترجم الهندسيات المعقّدة إلى مقاطع عرضية تعمل كتعليمات لآلة SLM. فيما يلي الخطوات الأساسية:

التحضير: تُفرش طبقة متجانسة من مسحوق المعدن على منصة البناء داخل الطابعة. قد يصل سُمك الطبقة إلى بضعة ميكرونات فقط، ما يتيح تفاصيل دقيقة وأس سطوحًا ناعمة.

الانصهار بالليزر: يمسح ليزر ليفي عالي القدرة سطح المسحوق، فيذيب الجزيئات وينصهرها انتقائيًا وفق مقطع النموذج ثلاثي الأبعاد، ما يضمن إعادة إنتاج أدقّ التفاصيل.

التكديس الطبقي: بعد إكمال طبقة، تهبط المنصة بمقدار سُمكها وتُطبَّق طبقة جديدة من المسحوق. تتكرر العملية ليلتحم كل مستوى بما تحته، فتتنامى القطعة من الأسفل إلى الأعلى.

المعالجة اللاحقة: بعد اكتمال البناء وتبريد القطعة، تُستخرج من سرير المسحوق ويُعاد تدوير الفائض. وقد تُجرى خطوات لاحقة مثل المعالجة الحرارية وإزالة الدعامات والتشطيب السطحي للوصول إلى الخصائص الميكانيكية والمظهر المطلوبين.

مزايا SLM المقارنة

تتميّز SLM عن تقنيات الطباعة المعدنية الأخرى بقدرتها على إنتاج أجزاء مكتنزة بالكامل وبهندسيات معقّدة لا يمكن تصنيعها بطرق تقليدية. وبالمقارنة مع تقنيات مثل DMLS أو EBM، تتفوّق SLM تحديدًا في:

كفاءة استخدام المادة: تُقلّص SLM الهدر باستخدام المسحوق اللازم فقط لبناء الجزء، مع قابلية إعادة استخدام الباقي.

السلامة البنيوية: تُظهر الأجزاء المُصنّعة عبر SLM خصائص ميكانيكية ممتازة تقارب الأجزاء المطروقة بفضل الانصهار الكامل للجزيئات وتماسكها.

حرية التصميم: تسمح الدقة والتحكم بإدراج بنى داخلية معقّدة (كالعشّيات والخلايا السداسية) لتخفيف الوزن دون التضحية بالقوة.

الدقة والتحكّم

السمة الفارقة لـ SLM هي مستوى الدقة والتحكّم العاليين في عملية الانصهار، بفضل أنظمة ليزر متقدمة وخوارزميات برمجية ذكية. ويُعد هذا التحكّم أساسيًا لتحقيق الخصائص المادية والدقة البعدية المطلوبة، خاصةً مع السبائك الفائقة المعروفة بصعوبة تشغيلها وأدائها العالي في درجات الحرارة المرتفعة.

مزايا استخدام SLM للأجزاء المعدنية

أصبحت SLM تقنية محورية في التصنيع الإضافي للمعادن والسبائك الفائقة، إذ فتحت آفاقًا جديدة للتصميم والتصنيع تمنحها أفضلية على الطرق التقليدية وعلى عدد من تقنيات الطباعة المعدنية الأخرى. فيما يلي أبرز الفوائد:

السرعة والكفاءة في النمذجة والإنتاج

تُقصّر SLM بصورة كبيرة دورة الانتقال من النموذج الأولي إلى الإنتاج. غالبًا ما تتطلب أساليب تشغيل المعادن التقليدية مراحل متعددة وجهدًا يدويًا كبيرًا من صناعة القوالب إلى التشغيل والتشطيب؛ بينما تُنشئ SLM الأجزاء مباشرةً من النماذج الرقمية، متجاوزةً القوالب ومُقلِّصة زمن التسليم—وهو عامل حاسم لتعجيل دخول السوق وإتاحة تكرارات تصميم سريعة.

تعقيد بلا كلفة إضافية

في التصنيع التقليدي، يرتبط التعقيد عادةً بارتفاع الكلفة بسبب الأدوات المتخصصة وعمليات التشغيل الدقيقة. أما SLM فتمكّن من إنتاج أجزاء معقّدة بهياكل داخلية وقنوات مدمجة دون كلفة إضافية تُذكر، ما يعزّز الابتكار ويتيح تحسين الأداء (مثل رفع نسبة القوة إلى الوزن وتحسين إدارة الحرارة).

قوة ومتانة لا تُضاهى

تتسم الأجزاء الناتجة عن SLM بكثافة شبه تامة وخواص ميكانيكية عالية من قوة ومتانة ومقاومة للإعياء، وغالبًا ما تتفوّق على نظيراتها المصنّعة تقليديًا—ميزة جوهرية في الطيران والسيارات والصناعة حيث الموثوقية تحت الإجهاد أمر محوري.

كفاءة المادة وتقليل الهدر

على عكس التصنيع الطرحي المهدِر، تستخدم SLM فقط ما يلزم من مادة لبناء الجزء مع قابلية تدوير المسحوق غير المستخدم، ما يخفض كلفة المواد والأثر البيئي.

التخصيص والتصنيع حسب الطلب

الطبيعة الرقمية لـ SLM تدعم التخصيص والإنتاج عند الطلب دون مخزون مسبق—قيمة كبيرة في الغرسات الطبية ومكوّنات الطيران حيث يلعب الملاءمة والتكييف دورًا حاسمًا في الأداء.

طيف المواد في SLM

تفتح SLM آفاقًا واسعة أمام اختيار المواد لصنع الأجزاء المعدنية، وهو أمر أساسي عند العمل مع المعادن والسبائك الفائقة لأن لكل مادة مزاياها وخصائصها. يوضّح ما يلي أهم المواد الملائمة:

نظرة عامة على المعادن والسبائك الفائقة المتوافقة مع SLM

سبائك التيتانيوم: نسبة قوّة إلى وزن ممتازة وتوافق حيوي، مع انتشار واسع في الطيران والسيارات والطب. تتيح SLM تصنيع قطع تيتانيوم معقّدة وخفيفة وعالية المتانة—مثالية للهياكل والتعويضات الطبية المخصّصة.

الفولاذ المقاوم للصدأ: مقاومة للتآكل ومتعدد الاستخدامات؛ تمكّن SLM من تشكيل هندسيات داخلية معقّدة لا تتحقق بسهولة بالطرق التقليدية.

سبائك الألومنيوم: خفيفة وعالية الموصلية الحرارية؛ تتيح SLM أجزاء ألومنيوم دقيقة الأداء—مفيدة في التطبيقات التي تتطلّب خفة الوزن وإدارة حرارية فعالة.

السبائك فائقة الأساس من النيكل: مقاومة عالية للحرارة والقوة—أساسية لشفرات التوربين ومحركات الصواريخ، مع إمكان بناء قنوات تبريد داخلية محسّنة.

كوبالت-كروم: مقاومة تآكل واحتكاك وقوة عند درجات حرارة مرتفعة؛ تُستخدم عبر SLM في الغرسات السنية والعظمية طويلة العمر.

فوائد وتطبيقات نموذجية لكل مادة

يُملي التطبيق اختيار المادة: تُفضَّل سبائك التيتانيوم حيث تتصدّر خفة الوزن مع القوة (الطيران والطب الشخصي)، فيما يمنح تنوّع الفولاذ المقاوم للصدأ ومقاومته للتآكل ملاءمته لمجموعة واسعة من الأجزاء الصناعية والاستهلاكية.

تحدّيات مرتبطة بمواد SLM

رغم مرونة SLM المادية، تظهر تحدّيات منها:

التعامل مع المساحيق والسلامة: قد تكون بعض المساحيق (التيتانيوم/الألومنيوم) تفاعلية أو قابلة للاشتعال؛ يوجب ذلك بروتوكولات صارمة للتخزين والمناولة.

متطلبات المعالجة اللاحقة: قد تستلزم الأجزاء المعالجة الحرارية أو التشغيل أو التلميع حسب المادة والتطبيق.

اعتبارات الكلفة: تكاليف المواد عالية الأداء وتشغيل SLM والمعالجات اللاحقة قد تكون مرتفعة—لكنها تتوازن غالبًا مع تقليل الهدر وتسريع الوصول للسوق وتصاميم مبتكرة.

تطبيقات صناعية لتقنية SLM

تجاوزت SLM حدود التصنيع التقليدي بإنتاج أجزاء معدنية معقّدة بسرعة ودقة غير مسبوقتين، ومعالجة طيف واسع من المعادن والسبائك الفائقة—ما جعلها تقنية محورية في عدة قطاعات:

صناعة الطيران والفضاء

تتطلّب مكوّنات خفيفة وعالية القوة. تمكّن SLM من هندسيات معقّدة ووزن أقل دون المساس بالمتانة. أمثلة:

مكوّنات المحركات: فوهات الوقود وشفرات التوربين بقنوات تبريد داخلية معزّزة للأداء وتقليل الوزن.

مكوّنات هيكلية: أجزاء إنشائية خفيفة تحسّن كفاءة الوقود والأداء العام.

صناعة السيارات

تُحدث SLM نقلة في تصميم المكوّنات لصالح المركبات عالية الأداء والفاخرة حيث التخصيص والأداء مفتاحان:

أجزاء مخصّصة: علب تروس وأنظمة عادم ومكوّنات محرك لإصدارات محدودة.

هياكل خفيفة: عشّيات داخلية تقلّل الوزن وتحافظ على القوة، ما يعزّز الكفاءة.

القطاع الطبي

تتيح SLM تصنيع غرسات وأدوات متوافقة حيويًا ومخصّصة:

غرسات عظمية: ملاءمة تشريحية دقيقة تُحسّن نتائج الجراحة والتعافي.

أدوات جراحية: أدوات وأدلة جراحية معقّدة مُكيّفة للإجراءات الخاصة.

قطاع الطاقة

تخدم SLM تصنيع أجزاء تتحمّل ظروفًا قاسية في الطاقة المتجددة والنفط والغاز:

مكوّنات توربينات الرياح: أجزاء عالية الكفاءة والمتانة في بيئات صعبة.

أجزاء عالية الأداء: مقاومة للتآكل والحرارة العالية في الاستكشاف والإنتاج.

العدد وصناعة القوالب

تتيح SLM أزمنة توريد أسرع وميزات معقّدة:

قنوات تبريد مطابقة للمحيط: قوالب تقلّل زمن التبريد وتحسّن جودة حقن البلاستيك.

أدوات سريعة: إنتاج أدوات للدفعات القصيرة والنمذجة بسرعة وكلفة أقل.

التعامل مع تحدّيات SLM

رغم ما تقدّمه SLM من دقة وحرية تصميم، تبقى هناك تحدّيات يجب إدارتها لضمان أقصى فاعلية ودمج ناجح في خطوط التصنيع:

تحدّيات تقنية وحلولها

الإجهادات المتبقّية والتشوّه: قد يولّد الليزر عالي الطاقة إجهادات تُفضي إلى اعوجاج.

الحل: تحسين توجيه القطعة واستراتيجيات الدعامات ومعالجات حرارية لاحقة لضبط الأبعاد وسلامة البنية.

خشونة السطح: قد لا يلبّي السطح «كما يُبنى» بعض المتطلبات.

الحل: التشغيل/التلميع/التنعيم الكيميائي للحصول على الجودة المنشودة.

تجانس الخصائص المادية: تحدّ يفرضه البناء الطبقي.

الحل: تحسين معلمات العملية (قدرة الليزر، سرعة المسح، استراتيجيات الترصيع) لتعزيز البُنى المجهرية المتجانسة.

تحدّيات تشغيلية واعتبارات

إدارة المساحيق: تتطلّب السلامة تخزينًا ومناولةً وإعادة تدوير محكمة لمساحيق قد تكون تفاعلية أو مضرّة بالصحة.

الحل: إقرار بروتوكولات شاملة لإدارة المساحيق.

الكلفة وإمكانية الوصول: استثمار أولي عالٍ للمعدات والمساحيق.

الحل: تحليل جدوى يُظهر وفورات الهدر والمهلة الزمنية وإمكانات التصميم الابتكاري.

فجوة المهارات: من التصميم وفق التصنيع الإضافي إلى التشغيل والمعالجة اللاحقة.

الحل: الاستثمار في التدريب أو الشراكة مع مزوّدي خدمات ذوي خبرة.

التصنيع بتقنية الانصهار الانتقائي بالليزر (SLM)

خدمة الانصهار الانتقائي بالليزر (SLM): نمذجة سريعة وإنتاج لسبائك النيكل والكوبالت والفولاذ المقاوم للصدأ.

خدمة النمذجة بالترسيب المنصهر (FDM): نماذج وأجزاء وظيفية، جيج وفِكْسِر، ونماذج منخ�������������ضة الكلفة.

خدمة الاستريوليثوغرافي (SLA): نماذج عالية التفاصيل، تطبيقات طب الأسنان والطب، والمجوهرات والفنون.

خدمة التلبيد الانتقائي بالليزر (SLS): هندسيات معقدة، قطع للاستخدام النهائي، وأجزاء Snap-Fit.

خدمة الاندماج متعدد النفث (MJF): نماذج وظيفية وقطع نهائية، تجميعات معقّدة، وإنتاج بكميات كبيرة.

خدمة التلبيد بالليزر المباشر للمعادن (DMLS): مكوّنات الطيران والسيارات، الغرسات الطبية والأدوات، المبادلات الحرارية والعدد الخاصة.